一种扁平电极坯料的制备方法与流程

1.本发明涉及电极制造技术领域,尤其涉及一种大型板坯电渣重熔时所用电极的扁平电极坯料的制备方法。

背景技术:

2.随着科技的发展,现代机械系统迫切需要大量的优质特种钢材。电渣重溶是特种冶金的主要手段之一。由于电渣钢锭具有组织致密、成分均匀、表面光洁、成材率高等一系列优点,而且利用电渣重熔技术生产的板坯可以省去开坯工序,直接上板轧机,减少煅压比,节省工时,因此,大型板坯电渣重熔技术是生产高端模具钢、潜艇耐压壳体钢、锅炉容器钢、核电用钢等高端钢材的必要手段。

3.用于大型板坯电渣重熔的电极采用电极坯料制备,电极坯料通常采用连铸生产;但是,对于高合金、小批量试制及有特殊要求的电极坯料则无法采用连铸生产,而采用锻造的方式生产电极坯料,成材率低,成本较高。本发明通过铸造方式成功制备电极坯料,尤其是一种超长、超薄的扁平电极坯料,至今还没有铸造加工的先例,加工难度大。

技术实现要素:

4.本发明提供了一种扁平电极坯料的制备方法,采用铸造方式成功制备出超长(长度6m以上)、超薄(厚度250mm以下)的扁平电极坯料,最终生产出的电极能够满足大型板坯电渣重熔的要求。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种扁平电极坯料的制备方法,所述扁平电极坯料的长度≥6m,厚度≤250mm;制备过程包括如下步骤:

7.1)钢锭模设计及制造;

8.根据扁平电极坯料的外形尺寸确定钢锭模的各部尺寸,并设计浇注系统;采用横卧式钢锭模、下注浇注,钢水上升孔为4孔;钢锭模由上箱及下箱组成,上箱、下箱分别铸造成型;铸造后的上箱、下箱分别对表面进行打磨处理并加工子母口,然后进行预装配;

9.2)钢锭模组装;

10.钢锭模的内壁喷涂脱模涂料后再进行组装,组装后进行烘烤,使钢锭模的温度保持在50℃以上;钢锭模组装后对冒口进行遮盖;

11.3)钢水冶炼及钢锭浇注;

12.钢水经“电炉冶炼+钢包精炼+真空脱气”后,向钢锭模内进行浇注;出钢温度为1540~1550℃,浇注温度为1490~1510℃,浇注时间为10~16分钟;

13.4)电极坯料缓冷及精整;

14.浇注结束24小时后进行脱模,脱模后的电极坯料进行热切冒口,并进行化学成分分析及表面精整,符合技术要求的即为扁平电极坯料成品。

15.与现有技术相比,本发明的有益效果是:

16.采用铸造方式成功制备出超长(长度6m以上)、超薄(厚度250mm以下)的扁平电极坯料,最终生产出的电极能够满足大型板坯电渣重熔的要求。

附图说明

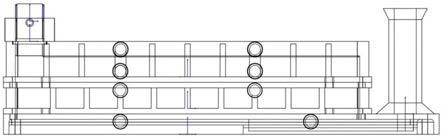

17.图1a是本发明所述扁平电极坯料的主视图。

18.图1b是图1a的俯视图。

19.图2a是本发明所述钢锭模上箱的主视图。

20.图2b是图2a的俯视图。

21.图2c是图2b的右视图。

22.图3a是本发明所述钢锭模下箱的主视图。

23.图3b是图3a的仰视图。

24.图3c是图3b的左视图。

25.图4a是本发明所述钢锭模的主视图。

26.图4b是图4a的前视图。

27.图4c是图4b的侧视图。

具体实施方式

28.本发明是一种扁平电极坯料的制备方法,如图1a、图1b所示,所述扁平电极坯料的长度≥6m,厚度≤250mm;制备过程包括如下步骤:

29.1)钢锭模设计及制造;

30.根据扁平电极坯料的外形尺寸确定钢锭模的各部尺寸,并设计浇注系统;采用横卧式钢锭模、下注浇注,钢水上升孔为4孔;钢锭模(如图4a

‑

4c所示)由上箱(如图2a

‑

2c所示)及下箱(如图3a

‑

3c所示)组成,上箱、下箱分别铸造成型;铸造后的上箱、下箱分别对表面进行打磨处理并加工子母口,然后进行预装配;

31.2)钢锭模组装;

32.钢锭模的内壁喷涂脱模涂料后再进行组装,组装后进行烘烤,使钢锭模的温度保持在50℃以上;钢锭模组装后对冒口进行遮盖;

33.3)钢水冶炼及钢锭浇注;

34.钢水经“电炉冶炼+钢包精炼+真空脱气”后,向钢锭模内进行浇注;出钢温度为1540~1550℃,浇注温度为1490~1510℃,浇注时间为10~16分钟;

35.4)电极坯料缓冷及精整;

36.浇注结束24小时后进行脱模,脱模后的电极坯料进行热切冒口,并进行化学成分分析及表面精整,符合技术要求的即为扁平电极坯料成品。

37.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

38.【实施例】

39.如图1a、图1b所示,本实施例中,所制备扁平电极坯料的长度为6m,厚度为250mm;

制备过程如下:

40.1)钢锭模设计及制造:

41.根据电极的尺寸进行钢锭模结构及相关参数的设计,以及浇注系统的设计(包括底板的设计、流钢砖系统设计),保证钢锭模的内腔尺、表面和内部质量满足要求。

42.常规钢锭模一般分为上大下小和上小下大两种,用于实现立式浇注。本发明打破常规的钢锭模设计,钢锭模采用横卧式钢锭模,这种方式能够有效的保证坯料的长度达到6000mm以上。

43.本发明根据扁平电极坯料的钢种特点,通过线收缩率计算公式ε=(l1‑

l2)/l2(l1为模型直线尺寸,l2为铸件直线尺寸)计算出钢锭模的长度尺寸。电极坯料用钢的线收缩率为1.6%左右,代入公式后得出1.6%=(l1‑

6000)/6000,求得l1=6096mm,即钢锭模长度方向尺寸为6100mm能够满足铸造后产品尺寸要求。钢锭模的厚度根据拔模斜度进行计算,按铸件宽度1000mm时,拔模斜度单侧为5mm,双侧为10mm计算,得到坯料厚度为250mm时的钢锭模尺寸为260mm。即最终钢锭模的腔内尺寸为260mm(厚)

×

1180mm(宽)

×

6100mm(长)。

44.常规钢锭浇注采用下注的方式进行,钢水上升孔为单眼浇注。本实施的浇注系统仍采用下注的浇注方式,但钢水上升孔设计为4孔。这是由于钢锭模的厚度只有260mm,采用单孔浇注会造成上升钢水产生强大的冲击造成粘模现象,而设计4孔浇注能够有效的避免粘模现象。

45.通过铸造方式铸造出组成钢锭模的上箱(如图2a

‑

图2c所示)、下箱(如图3a

‑

图3c所示),对各箱体的表面进行打磨处理,同时加工子母口,加工处理后进行钢锭模的预装配(如图4a

‑

图4c所示)。

46.2)钢锭模组装:

47.钢锭模内壁喷涂脱模涂料后再进行组装,组装后对钢锭模进行烘烤,使钢锭模的温度为50℃以上,组装后的钢锭模将冒口采用盖板遮盖,避免造成二次污染。

48.3)钢水冶炼及钢锭浇注;

49.钢水经过“电炉冶炼+钢包精炼+vd真空脱气”工艺进行处理,钢水处理过程中严格执行冶炼工艺要求,保证钢水的成分、纯净度,出钢温度为1540℃,浇注温度1500℃,本体浇注时间为11分钟,避免钢水的冲击;冒口浇注时间为6分钟,冒口浇满,保证钢水的补缩。

50.4)电极坯料缓冷及精整:

51.钢锭采用冷打箱,浇注结束后按脱模工艺要求24小时后进行脱模,脱模后对得到的电极坯料进行热切冒口,并进行化学成分分析及表面精整。

52.本实施例中,所制备的电极坯料尺寸为厚度250mm、长度6000mm,符合电极制造要求,经外观检查表面质量符合要求,化学成分及各项性能指标均满足要求。

53.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1