水喷砂用防锈剂及其制备方法、应用与流程

1.本发明属于涂料技术领域,具体涉及一种水喷砂用防锈剂及其制备方法、应用。

背景技术:

2.喷砂作业的原理是采用压缩空气为动力,形成高速喷射束将喷料(金刚砂、石英砂等)喷射到待处理的工件表面,利用高速砂流的冲击作用清理和粗化基体表面的过程。目的是为了去除工件表面浮锈,同时增加表面粗糙度从而增强涂层在工件表面的附着力,延长涂层的耐久性。但传统的喷砂作业不可避免会产生大量粉尘,严重威胁现场施工人员的身体健康。为了降低粉尘的产生,相关人员尝试将石英砂与自来水混合,形成混合喷料进行喷砂作业,但随之而来的问题是自来水的引入极易造成工件表面返锈,影响后期涂装作业。针对此问题,研制一种配方简单、合成条件温和且能应用于水喷砂作业的防锈剂显得尤为必要。

技术实现要素:

3.本发明所要解决的技术问题是:水喷砂作业造成的返锈问题。

4.本发明解决其技术问题所采用的技术方案是:第一方面,本发明提供了一种防锈剂,所述防锈剂的原料按质量份数组成包括:无机钠盐(2~10)份;有机钠盐(4~10)份;锌盐(0~5)份;硫脲改性咪唑啉季铵盐(10~30)份;以及水(45~84)份。可选的,所述防锈剂的原料按质量份数组成包括:无机钠盐5份;有机钠盐6份;锌盐3份;硫脲改性咪唑啉季铵盐20份;以及水60份。

5.可选的,所述无机钠盐包括钼酸钠、磷酸钠、硅酸钠、钨酸钠中的一种或几种。所述锌盐包括氯化锌、磷酸锌中的一种或几种。所述有机钠盐包括葡萄糖酸钠、乙二胺四乙酸二钠、柠檬酸钠、水杨酸钠中的一种或几种。在本案中,本发明的硫脲改性咪唑啉季铵盐作为防锈主体,通过c=n、c=c双键及p、n、s原子与铁原子形成较强的化学键,在铁基材表面快速吸附成暂时性保护膜,阻隔h2o分子、o2分子,降低腐蚀介质向铁基材表面的迁徙,从而对阴、阳极反应起到一定的抑制作用;同时有机钠盐由于含有多个吸附点位,能够进一步提高暂时性保护膜的致密性,起到一定的增效作用。此外,无机钠盐及锌盐通过一系列理化反应起到沉积、氧化及磷化作用,使暂时性保护膜形成沉积膜、氧化膜或磷化膜,可以大幅度提升铁基材的防返锈能力。

6.可选的,所述硫脲改性咪唑啉季铵盐的结构式为其中r=ch3(ch2)7ch=ch(ch2)7、ch3(ch2)4ch=chch2ch=ch(ch2)7或ch3ch2ch=chch2ch=chch2ch=ch(ch2)7,n=2~4。

7.具体的,所述硫脲改性咪唑啉季铵盐通过以下原料制成,所述原料按质量份数组

成包括:硫脲改性咪唑啉(60~70)份;亚磷酸二甲酯(10~20)份;异丙醇(10~30)份;以及催化剂(0.5~1)份。可选的,所述硫脲改性咪唑啉季铵盐的原料按质量份数组成包括:硫脲改性咪唑啉65份;亚磷酸二甲酯15份;异丙醇20份;以及催化剂0.8份。可选的,所述催化剂包括v2o5、tio2中的一种或几种。

8.与常规的咪唑啉季铵盐相比,本案采用硫脲改性咪唑啉季铵盐作为防锈主体,在其亲水支链上引入c=s双键,能够进一步加速防锈主体在铁基材表面的吸附,从而快速阻隔h2o分子、o2分子。同时硫脲改性咪唑啉季铵盐的制备原料易得,合成过程中选取适当的催化剂降低了位阻效应,提高了反应速率。

9.第二方面,本发明提供了一种防锈剂的制备方法,包括:将水加入到反应釜中,开启搅拌;加入无机钠盐;待无机钠盐完全溶解后加入锌盐,升温至50~60℃;加入有机钠盐;待有机钠盐完全溶解后加入硫脲改性咪唑啉季铵盐,继续搅拌0.5~1h;以及冷却至室温,得到所述防锈剂。

10.进一步,所述硫脲改性咪唑啉季铵盐的制备方法包括:将异丙醇、硫脲改性咪唑啉、催化剂加入到反应釜中;将亚磷酸二甲酯移至高位槽并开启搅拌;待体系温度升至60~80℃时,采用滴加方式加入亚磷酸二甲酯,滴加时间维持在0.5h~1.5h;滴加完后继续升温至80~100℃进行反应,反应4~5h;以及冷却至室温,得到所述硫脲改性咪唑啉季铵盐。

11.第三方面,本发明提供了一种防锈剂在水喷砂作业中的应用。可选的,所述防锈剂用于铁基材表面,尤其是水喷砂作业后的铁基材表面。具体的,先向自来水中加入一定量的防锈剂,搅拌均匀;随后按照3:1的体积比将喷料(石榴石,80目)与加入防锈剂的自来水混合;喷射压力设定为7

‑

9kg;喷砂作业完毕后,采用加入防锈剂的自来水对钢板表面进行冲洗,以去除表面残留的砂粒;其中所述防锈剂的加入量为自来水质量的1%

‑

3%。

12.本发明的有益效果是:本发明的防锈剂以硫脲改性咪唑啉季铵盐作为防锈主体,与传统咪唑啉季铵盐相比,硫脲改性咪唑啉季铵盐不仅可以引入c=n、c=c双键及p、n、s原子与铁原子形成较强的化学键,在铁基材表面快速吸附成膜,降低腐蚀介质向铁基材表面的迁徙,从而对阴、阳极反应起到一定的抑制作用,同时在亲水支链上引入c=s双键,由于有机钠盐含有多个吸附点位,可以使硫脲改性咪唑啉季铵盐与有机钠盐在铁基材表面快速吸附形成暂时性保护膜,阻隔h2o、o2分子;随后无机钠盐及锌盐通过一系列理化形成沉积膜、氧化膜或磷化膜,大幅度提升铁基材的防返锈能力,使其能很好的应用于现场水喷砂作业,延长后续涂装时间,同时具备安全环保、配方简单、水溶性好,防返锈性能优异、涂层适应性好的特点。

附图说明

13.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。现在结合附图对本发明作详细的说明。此图为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

14.图1是对比例的防锈剂的水喷砂钢板常温放置24h后宏观形貌图;

15.图2是对比例的防锈剂的水喷砂钢板常温放置24h后体式显微镜放大400倍图;

16.图3是实施例1的防锈剂的水喷砂钢板常温放置24h后宏观形貌图;

17.图4是实施例1的防锈剂的水喷砂钢板常温放置24h后体式显微镜放大400倍图;

18.图5是实施例2的防锈剂的水喷砂钢板常温放置24h后宏观形貌图;

19.图6是实施例2的防锈剂的水喷砂钢板常温放置24h后体式显微镜放大400倍图;

20.图7是实施例3的防锈剂的水喷砂钢板常温放置24h后宏观形貌图;

21.图8是实施例3的防锈剂的水喷砂钢板常温放置24h后体式显微镜放大400倍图;

22.图9是实施例4的防锈剂的水喷砂钢板常温放置24h后宏观形貌图;

23.图10是实施例4的防锈剂的水喷砂钢板常温放置24h后体式显微镜放大400倍图。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1

26.(1)合成硫脲改性咪唑啉季铵盐

27.将20质量份异丙醇、63质量份十七烯基

‑

氨乙基

‑

硫脲基咪唑啉、0.5质量份v2o5加入到反应釜中,17质量份亚磷酸二甲酯移至高位槽,开启搅拌,待体系温度升至80℃时,采用滴加方式加入亚磷酸二甲酯,滴加时间维持在1h,滴加完后继续升温至90℃,反应4h,冷却至室温即得硫脲改性咪唑啉季铵盐。

28.(2)制备防锈剂

29.将73质量份去离子水加入到反应釜中,开启搅拌,加入5质量份钼酸钠,待钼酸钠完全溶解后加入2质量份氯化锌,升温至50℃,然后加入5质量份葡萄糖酸钠,待葡萄糖酸钠完全溶解后加入(1)中制备的15质量份硫脲改性咪唑啉季铵盐,继续搅拌1h,冷却至室温即得防锈剂。

30.(3)水喷砂作业

31.向自来水中加入质量占比自来水2%(2)中制备的防锈剂,搅拌均匀;随后按照3:1的体积比将喷料(石榴石,80目)与加入防锈剂的自来水混合;喷射压力设定为7

‑

9kg;喷砂作业完毕后,采用加入防锈剂的自来水对钢板表面进行冲洗,以去除表面残留的砂粒。

32.实施例2

33.(1)合成硫脲改性咪唑啉季铵盐

34.将20质量份异丙醇、64.3质量份油酸

‑

三乙烯四胺硫脲改性咪唑啉、0.5质量份催化剂tio2加入到反应釜中,15.7质量份亚磷酸二甲酯移至高位槽,开启搅拌,待体系温度升至80℃时,采用滴加方式加入亚磷酸二甲酯,滴加时间维持在1h,滴加完后继续升温至95℃,反应4h,冷却至室温即得硫脲改性咪唑啉季铵盐。

35.(2)制备防锈剂

36.将62质量份去离子水加入到反应釜中,开启搅拌,加入2质量份磷酸钠,待磷酸钠完全溶解后加入3质量份氯化锌,升温至50℃,然后加入8质量份乙二胺四乙酸二钠,待乙二胺四乙酸二钠完全溶解后加入25质量份(1)中制备的硫脲改性咪唑啉季铵盐,继续搅拌1h,

冷却至室温即得防锈剂。

37.(3)水喷砂作业

38.向自来水中加入质量占比自来水1.5%的(2)中制备的防锈剂,搅拌均匀;随后按照3:1的体积比将喷料(石榴石,80目)与加入防锈剂的自来水混合;喷射压力设定为7

‑

9kg;喷砂作业完毕后,采用加入防锈剂的自来水对钢板表面进行冲洗,以去除表面残留的砂粒。

39.实施例3

40.(1)合成硫脲改性咪唑啉季铵盐

41.将10质量份异丙醇、60质量份十七烯基

‑

氨乙基

‑

硫脲基咪唑啉、0.5质量份催化剂v2o5加入到反应釜中,10质量份亚磷酸二甲酯移至高位槽,开启搅拌,待体系温度升至60℃时,采用滴加方式加入亚磷酸二甲酯,滴加时间维持在1.5h,滴加完后继续升温至80℃,反应5h,冷却至室温即得硫脲改性咪唑啉季铵盐。

42.(2)制备防锈剂

43.将84质量份去离子水加入到反应釜中,开启搅拌,加入2质量份钼酸钠,待钼酸钠完全溶解后不加入锌盐,升温至60℃,然后加入4质量份葡萄糖酸钠,待葡萄糖酸钠完全溶解后加入10质量份(1)中制备的硫脲改性咪唑啉季铵盐,继续搅拌0.5h,冷却至室温即得防锈剂。

44.(3)水喷砂作业

45.向自来水中加入质量占比自来水1%的(2)中制备的防锈剂,搅拌均匀;随后按照3:1的体积比将喷料(石榴石,80目)与加入防锈剂的自来水混合;喷射压力设定为7

‑

9kg;喷砂作业完毕后,采用加入防锈剂的自来水对钢板表面进行冲洗,以去除表面残留的砂粒。

46.实施例4

47.(1)合成硫脲改性咪唑啉季铵盐

48.将30质量份异丙醇、70质量份十七烯基

‑

氨乙基

‑

硫脲基咪唑啉、1质量份催化剂v2o5加入到反应釜中,20质量份亚磷酸二甲酯移至高位槽,开启搅拌,待体系温度升至70℃时,采用滴加方式加入亚磷酸二甲酯,滴加时间维持在0.5h,滴加完后继续升温至100℃,反应4.5h,冷却至室温即得硫脲改性咪唑啉季铵盐。

49.(2)制备防锈剂

50.将45质量份去离子水加入到反应釜中,开启搅拌,加入10质量份钼酸钠,待钼酸钠完全溶解后加入5质量份氯化锌,升温至55℃,然后加入10质量份葡萄糖酸钠,待葡萄糖酸钠完全溶解后加入30质量份(1)中制备的硫脲改性咪唑啉季铵盐,继续搅拌1h,冷却至室温即得防锈剂。

51.(3)水喷砂作业

52.向自来水中加入质量占比自来水3%(2)中制备的防锈剂,搅拌均匀;随后按照3:1的体积比将喷料(石榴石,80目)与加入防锈剂的自来水混合;喷射压力设定为7

‑

9kg;喷砂作业完毕后,采用加入防锈剂的自来水对钢板表面进行冲洗,以去除表面残留的砂粒。

53.对比例

54.按照3:1的体积比将喷料(石榴石,80目)与自来水混合;喷射压力设定为7

‑

9kg;喷砂作业完毕后,采用自来水对钢板表面进行冲洗,以去除表面残留的砂粒。

55.性能对比

56.本案中对实施例1

‑

4和对比例进行水喷砂作业的钢板进行形貌对比和拉拔实验。其中拉拔实验参照《gb/t 5210

‑

2006色漆和清漆拉开法附着力试验》。

57.(1)钢板形貌对比结果如下:如图1

‑

图2所示,对比例中水喷砂作业若未加防锈剂,24小时后钢板表面产生大量锈迹,事实上在潮湿环境中,5min内钢板表面即可产生浮锈,严重制约后期的进一步施工。如图3

‑

图4所示,实施例1中加入2%的防锈剂,钢板放置24h后表面依然无浮锈产生。如图5

‑

图6所示,实施例2中加入1.5%的防锈剂,钢板放置24h后表面依然无浮锈产生。如图7

‑

图8所示,实施例3中加入1%的防锈剂,钢板放置24h后表面依然无浮锈产生。如图9

‑

图10所示,实施例4中加入3%的防锈剂,钢板放置24h后表面依然无浮锈产生。

58.(2)拉拔实验对比结果如下:

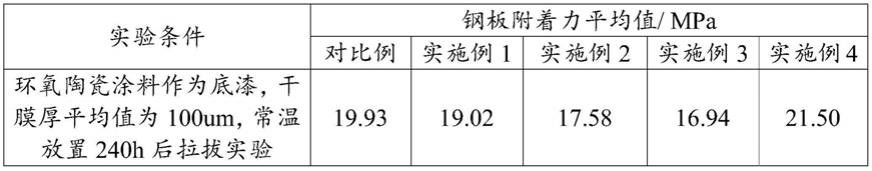

59.a)如表1所示,采用环氧陶瓷涂料作为底漆进行拉拔实验对比,实施例1

‑

4中水喷砂工艺制备的钢板附着力平均值与对比例中传统喷砂工艺(干喷砂)相比,附着力无明显下降。

60.表1环氧陶瓷涂料作为底漆的拉拔实验对比

[0061][0062]

b)如表2所示,采用环氧富锌作为底漆进行拉拔实验对比,实施例1

‑

4中水喷砂工艺制备的钢板附着力平均值与对比例中传统喷砂工艺(干喷砂)相比,附着力有一定程度提高。

[0063]

表2环氧富锌作为底漆的拉拔实验对比

[0064][0065]

综上所述,本发明的防锈剂以硫脲改性咪唑啉季铵盐作为防锈主体,不仅可以引入c=n、c=c双键及p、n、s原子与铁原子形成较强的化学键,同时在亲水支链上引入c=s双键,可以结合有机钠盐的增效作用在铁基材表面快速吸附形成暂时性保护膜,阻隔h2o、o2分子;随后无机钠盐及锌盐通过一系列理化形成沉积膜、氧化膜或磷化膜,能够很好的解决水喷砂作业造成的返锈问题,使其应用于现场水喷砂作业,尤其是涂料施工前处理的喷砂作业阶段,同时涂层的附着力较传统工艺相比并无明显下降,具备较好的应用前景。因此,本防锈剂具有安全环保、配方简单,水溶性好,防返锈性能优异、涂层适应性好的特点。

[0066]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关的工作人员完全可以在不偏离本发明的范围内,进行多样的变更以及修改。本项发明的技术范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1