用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法、陶瓷盘、化学机械抛光装置与流程

1.本发明涉及碳化硅晶圆加工技术领域,尤其涉及一种用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法、一种陶瓷盘及应用其的化学机械抛光装置。

背景技术:

2.相较于硅晶圆,碳化硅晶圆具有禁带宽度大、载流子饱和迁移速度高,热导率高、临界击穿场强高等诸多优异性质;因此,碳化硅材料是制备高温电子器件、高频大功率器件的理想材料。

3.碳化硅晶圆加工流程基本分为以下四步:晶体加工—多线切割—晶圆研磨抛光—清洗包装。碳化硅单晶莫氏硬度极高达到9.2以上,只略低于金刚石,硬度高脆性大,造成碳化硅晶圆加工极为困难。目前,碳化硅晶圆精细研磨抛光均使用化学机械抛光(英语:chemical

‑

mechanical planarization简称cmp)的方式进行加工,即:设备的下压部件将贴有晶圆的陶瓷盘压到贴有抛光垫的承载盘上,在抛光垫上添加抛光液,陶瓷盘与承载盘分别进行自转,通过抛光液将晶圆表面进行化学腐蚀使腐蚀层硬度降低,然后在压力及自转运动的作用下,研磨液中的磨粒与晶片之间发生摩擦切削作用,从而削除腐蚀层达到研磨抛光晶圆的目的。

4.然而,由于晶圆中心与晶圆边缘不可避免的存在加工温度差异,因此碳化硅晶圆经化学机械抛光后晶圆边缘比晶圆中心厚度高1~5um,形成晶圆边缘高点或者环状高点,导致晶圆平整度不合格,降低了成品合格率;同时,这种环状高点导致的晶圆表面局部不平坦会造成以此晶圆为衬底制作的集成电路器件的失效,降低了晶圆的利用率及集成电路器件的合格率。

5.现有技术中,针对碳化硅晶圆化学机械抛光后产生局部高点的解决方案主要有:一、研磨设备的下压部件呈现同心环状布局,达到不同半径圆环的压力单独控制的目的,此技术设备改造复杂,压力控制的环状区域不够精准,只能控制陶瓷盘整体压力分布,不能控制单片及片内压力分布;二、加工完成后的碳化硅晶片经过平整度检测,平整度不合格则返工,再次进行化学机械抛光,合格率低且产能利用率低。

6.因此,如何提供一种用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法、一种陶瓷盘及应用其的化学机械抛光装置,已成为本领域技术人员亟需解决的技术问题。

技术实现要素:

7.本发明的目的在于提供一种用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法、一种陶瓷盘及应用其的化学机械抛光装置,通过改变陶瓷盘贴片区域的形状来达到改变晶圆局部受力分布,从而研磨去除掉晶圆局部高点。

8.为达到上述目的,本发明采用如下技术方案:一种用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法,通过将陶瓷盘的

贴片区域进行加工成与晶圆形状一致的凹形曲面,以使设备的压力部件施加压力到陶瓷盘时,贴片区域的边缘区域压力比中心区域压力高。

9.具体地,通过车床将陶瓷盘的贴片区域车成与晶圆形状一致的凹形曲面,且从圆形的贴片区域的边缘向中心逐渐下凹1~10um,以使设备的压力部件施加压力到陶瓷盘时,贴片区域的边缘区域压力比中心区域压力高。

10.相对于现有技术,本发明所述的用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法具有以下优势:本发明提供的用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法中,由于对应晶圆的贴片区域为中心凹形,因此晶圆的边缘区域压力比中心区域压力高,从而使晶圆边缘摩擦力大,磨粒的切削作用大,进而很好的解决了晶圆边缘高点的问题。

11.一种用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法,通过将陶瓷盘的贴片区域进行加工成与晶圆形状一致的凸形曲面,以使设备的压力部件施加压力到陶瓷盘时,贴片区域的边缘区域压力比中心区域压力低。

12.具体地,通过车床将陶瓷盘的贴片区域车成与晶圆形状一致的凸形曲面,且从圆形的贴片区域的边缘向中心逐渐上凸1~10um,以使设备的压力部件施加压力到陶瓷盘时,贴片区域的边缘区域压力比中心区域压力低。

13.相对于现有技术,本发明所述的用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法具有以下优势:本发明提供的用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法中,由于对应晶圆的贴片区域为中心凸形,因此晶圆的边缘区域压力比中心区域压力低,从而使晶圆中心摩擦力大,磨粒的切削作用大,进而很好的解决了晶圆中心高点的问题。

14.一种用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法,通过将陶瓷盘的贴片区域进行加工成与晶圆形状一致的凹凸不平形曲面,且凸曲面对应晶圆高点位置,以使设备的压力部件施加压力到陶瓷盘时,贴片区域的凸曲面压力比凹曲面压力高。

15.具体地,通过车床将陶瓷盘的贴片区域车成与晶圆形状一致的凹凸不平形曲面,且凸曲面对应晶圆高点位置,凸曲面与凹曲面的高度差不高于10um,以使设备的压力部件施加压力到陶瓷盘时,贴片区域的凸曲面压力比凹曲面压力高。

16.相对于现有技术,本发明所述的用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法具有以下优势:本发明提供的用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法中,由于对应晶圆的贴片区域为凹凸不平形,且凸曲面对应晶圆高点位置,因此晶圆的高点位置压力比其余区域压力高,从而使晶圆高点位置摩擦力大,磨粒的切削作用大,进而很好的解决了晶圆高点的问题;并且,根据晶圆实际加工情况,可以改变贴片区域的高低位置,使其形状可以随晶圆高点位置进行改变。

17.一种陶瓷盘,包括:陶瓷盘本体,所述陶瓷盘本体具有多个间隔分布的用于固定晶圆的贴片区域,所述贴片区域为与晶圆形状一致的凹形曲面,且从圆形的贴片区域的边缘向中心逐渐下凹1~10um;或所述贴片区域为与晶圆形状一致的凸形曲面,且从圆形的贴片区域的边缘向中心逐渐上凸1~10um。

18.一种陶瓷盘,包括:陶瓷盘本体,所述陶瓷盘本体具有多个间隔分布的用于固定晶圆的贴片区域,所述贴片区域为与晶圆形状一致的凹凸不平形曲面,且凸曲面对应晶圆高点位置,凸曲面与凹曲面的高度差不高于10um。

19.具体地,所述陶瓷盘中,多个所述贴片区域等间距分布。

20.一种化学机械抛光装置,包括:具有第一转轴的承载盘,且所述承载盘设置有抛光垫,以及多个均匀分布的如上述任一项所述的陶瓷盘,且每个所述陶瓷盘均设置有一个具有第二转轴的下压部件。

21.所述陶瓷盘及应用其的化学机械抛光装置与所述于解决碳化硅晶圆化学机械抛光后产生局部高点的方法,相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

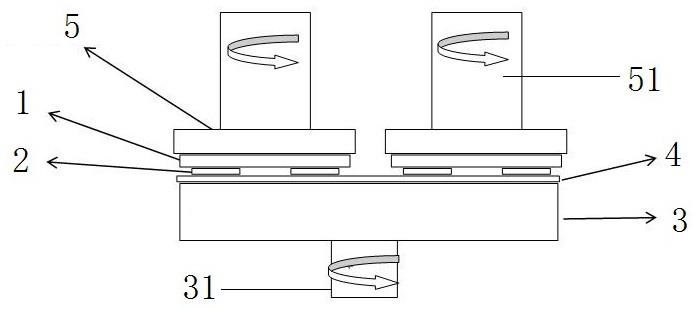

22.图1为本发明实施例提供的陶瓷盘的第一视角结构示意图;图2为本发明实施例提供的陶瓷盘的第二视角结构示意图;图3为本发明实施例提供的化学机械抛光装置的结构示意图。

23.附图标记:1

‑

陶瓷盘;11

‑

陶瓷盘本体;110

‑

贴片区域;2

‑

晶圆;3

‑

承载盘;31

‑

第一转轴;4

‑

抛光垫;5

‑

下压部件;51

‑

第二转轴。

具体实施方式

24.为了便于理解,下面结合说明书附图,对本发明实施例提供的一种用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法、一种陶瓷盘及应用其的化学机械抛光装置进行详细描述。

25.本发明实施例提供一种用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法,通过将陶瓷盘的贴片区域进行加工成与晶圆形状一致的凹形曲面,以使设备的压力部件施加压力到陶瓷盘时,贴片区域的边缘区域压力比中心区域压力高;具体地,通过车床将陶瓷盘的贴片区域车成与晶圆形状一致的凹形曲面,且从圆形的贴片区域的边缘向中心逐渐下凹1~10um,以使设备的压力部件施加压力到陶瓷盘时,贴片区域的边缘区域压力比中心区域压力高。

26.本发明实施例提供一种用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法,通过将陶瓷盘的贴片区域进行加工成与晶圆形状一致的凸形曲面,以使设备的压力部件施加压力到陶瓷盘时,贴片区域的边缘区域压力比中心区域压力低;具体地,通过车床将陶瓷盘的贴片区域车成与晶圆形状一致的凸形曲面,且从圆形的贴片区域的边缘向中心逐渐上凸1~10um,以使设备的压力部件施加压力到陶瓷盘时,贴片区域的边缘区域压力比中心区域压力低。

27.本发明实施例提供一种用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法,通过将陶瓷盘的贴片区域进行加工成与晶圆形状一致的凹凸不平形曲面,且凸曲面对应晶圆高点位置,以使设备的压力部件施加压力到陶瓷盘时,贴片区域的凸曲面压力比凹曲面压力高;具体地,通过车床将陶瓷盘的贴片区域车成与晶圆形状一致的凹凸不平形曲面,

且凸曲面对应晶圆高点位置,凸曲面与凹曲面的高度差不高于10um,以使设备的压力部件施加压力到陶瓷盘时,贴片区域的凸曲面压力比凹曲面压力高。

28.本发明实施例再提供一种陶瓷盘,包括:陶瓷盘本体11,该陶瓷盘本体11具有多个间隔分布的用于固定晶圆2的贴片区域110,贴片区域110为与晶圆2形状一致的凹形曲面,且从圆形的贴片区域110的边缘向中心逐渐下凹1~10um,如图1所示;或贴片区域110为与晶圆2形状一致的凸形曲面,且从圆形的贴片区域110的边缘向中心逐渐上凸1~10um;或贴片区域110为与晶圆2形状一致的凹凸不平形曲面,且凸曲面对应晶圆2高点位置,凸曲面与凹曲面的高度差不高于10um。

29.具体地,如图2所示,上述陶瓷盘1中,多个贴片区域110可以优选为等间距分布。

30.此处需要补充说明的是,由于碳化硅晶圆生长工艺困难,因此碳化硅晶圆尺寸目前通常为4寸和6寸两种,每个陶瓷盘可以设置5片4寸晶圆的贴片区域、或者3片6寸晶圆的贴片区域。

31.本发明实施例再提供一种化学机械抛光装置,如图3所示,包括:具有第一转轴31的承载盘3,且承载盘3设置有抛光垫4,以及多个均匀分布的如上述任一项所述的陶瓷盘1,且每个陶瓷盘1均设置有一个具有第二转轴51的下压部件5。

32.综上所述,本发明实施例提供的一种用于解决碳化硅晶圆化学机械抛光后产生局部高点的方法、一种陶瓷盘及应用其的化学机械抛光装置,主要具有以下几点优势:一、操作结构简单,易于实现,且成本低;二、能够根据加工晶圆的不同位置高点,将陶瓷盘的贴片区域做成相应的形状,解决问题的指向精准可控;三、不受限于机械尺寸,贴片区域的形状从高点到低点可以平滑渐变;四、陶瓷盘厚1~2cm,能够重复利用,根据实际加工效果,可以将陶瓷盘用车床做平坦后再进行新形状的制作,同一个陶瓷盘至少能够重复磨削不同曲面几百次。

33.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1