一种高强韧铸造镁合金及其制备方法与流程

1.本发明涉及镁合金技术领域,具体涉及一种高强韧铸造镁合金及其制备方法。

背景技术:

2.镁合金是目前实际应用中最为轻质的工程结构材料,具有较高的比强度和比刚度,韧性、电磁屏蔽能力、抗震减震性、阻尼性能、散热性能、切削加工及压铸性能都较好,且镁合金资源丰富,具有可再生、绿色环保的特点,被誉为“21世纪的绿色工程结构材料”。航空航天领域对于结构轻量化有着更为迫切的需求,减重相同质量带来的经济效益更高,且轻量化带来的机动性能改善可极大提高战斗机的战斗力和生存能力。然而,由于镁合金的绝对强度较低,高温力学性能较低,塑性变形能力较差,大大的限制了镁合金在结构材料上的广泛应用,因此有必要开发高强铸造高温镁合金以扩大镁合金的实际应用。

3.近些年,为了发展高强度镁合金,开发了以mg

‑

gd、mg

‑

y、mg

‑

nd为代表的具有优良的室温和高温力学性的高性能稀土镁合金。比如,上海交通大学研制的vw103z铸造镁合金在t6态抗拉强度为328mpa、屈服强度为248mpa、延伸率为1.1%。中南大学研制的mg

‑

y

‑

nd

‑

zn

‑

zr系合金,其常温抗拉强度、屈服强度和延伸率分别为330mpa、265mpa、6.5%。这些合金虽然拥有良好的室温力学性能,但其高温力学性能研究较少,并且高温下很难达到300mpa。而航空航天镁合金应用环境较苛刻,不仅需要良好的室温力学性能,更需要优异的高温力学性能。

4.因此,急需开发同时具有优异室温力学性能和高温力学性能的高强韧镁合金,以扩大镁合金在航空航天工业中的应用。

技术实现要素:

5.针对现有技术存在的上述不足,本发明的目的在于解决现有的镁合金在高温时力学性能较差,无法满足航空航空工业的需求的问题,提供一种高强韧铸造镁合金及其制备方法。

6.为了解决上述技术问题,本发明采用如下技术方案:

7.一种高强韧铸造镁合金,按质量百分比计,包括如下成分:gd:9.5~11.0wt.%;y:0.5~1.6wt.%;zn:0.8~1.2wt.%;zr:0.20~0.50wt.%;不可避免的杂质小于0.06wt.%,其余为mg。

8.进一步,按质量百分比计,还包括sr:0.05~0.15wt.%,且zr与sr的质量百分比之和为0.2~0.65wt.%。添加少量sr元素一方面增加了合金的过冷度,增大了的合金形核几率,另一方面添加少量sr元素影响合金中gd、y元素的溶质分配系数,提高gd和y元素在枝晶界的偏析,导致枝晶界形成更多的第二相,从而改善组织,强化性能。

9.其中,所述不可避免的杂质包括fe、si、ni,且不可避免的杂质的总量小于0.03wt.%。

10.本发明还提供一种高强韧铸造镁合金的制备方法,包括如下步骤:

11.s1、合金熔炼及铸造:所用原材料为工业纯镁锭、纯锌粒、mg

‑

30wt.%zr中间合金、mg

‑

30wt.%gd中间合金、mg

‑

30wt.%y中间合金、mg

‑

30wt.%sr中间合金;将纯镁及中间合金在烘箱中预热至200~250℃,保温1~2h;在sf6+co2气体保护下,将镁锭放入坩埚中,加热熔炼;在720~740℃温度下,向镁熔液中加入烘干的纯zn,mg

‑

gd、mg

‑

y、mg

‑

zr和mg

‑

sr中间合金,加入时迅速将其压入液面以下,融化后搅拌均匀;全部熔融后在720℃除渣、精炼;精炼后在sf6+co2气体保护下,浇铸至预热温度为200~300℃的模具中;

12.s2、固溶处理:将s1制备的镁合金铸锭在460~520℃固溶,保温8~12小时,空冷至室温;

13.s3、时效处理:将固溶处理后的镁合金在180~210℃保温24~60小时,空冷至室温。

14.其中,所述步骤s1中,在精炼后还包括变温纯化的步骤:精炼后打掉表面浮渣,将熔体温度降至680℃,保温60min,后升温至740℃,打掉表面浮渣。变温纯化时,温度降低,fe、ni等比重大的元素下沉,从而降低合金中的fe、ni等杂质元素含量,起到净化镁熔体的作用。

15.进一步,所述精炼采用六氯乙烷,将六氯乙烷通过精炼工具压入熔体内部后移动精炼工具使六氯乙烷产生的气泡均匀上浮,带出熔体内的夹杂。

16.所述精炼工具包括手柄和与手柄相连的隔离罩;所述隔离罩具有容纳腔,所述六氯乙烷放置在容纳腔内;在隔离罩的侧壁上开有若干小孔,使六氯乙烷产生的气泡能够从小孔中逸出。使用精炼工具时,将六氯乙烷放入到隔离罩内,缓慢平行移动精炼工具,使六氯乙烷产生的小气泡从小孔中逸出,不能上下乱晃,确保小气泡均匀逸出,使其与镁熔体充分接触并带走夹杂。

17.与现有技术相比,本发明具有如下优点:

18.1、本发明提供的高强韧铸造镁合金,由于添加了gd、y、zn、zr和sr等合金元素提高合金力学性能。其中gd、y和zn可形成高熔点的lpso相,大大提高合金的室温和高温力学性能。同时,通过添加少量zr和sr元素进一步细化晶粒,zr是无al镁合金常用的晶粒细化剂,一方面具有良好的晶粒细化效果,另一方面可与杂质fe形成化合物沉入坩埚底部,从而起到净化溶体的作用,有效的净化和纯化工艺降低合金中的夹杂和杂质元素含量也是提高合金室温和高温力学性能的重要因素之一。添加少量sr,一方面sr可增加合金的过冷度,促进形核从而细化晶粒,另一方面sr可影响gd、y元素的溶质分配系数,提高gd和y元素在枝晶界的偏析,使得枝晶界形成更多的第二相,从而改善组织,强化性能。此外,sr元素在合金中固溶度低,难以避免的偏析在晶界形成高熔点的含sr相也是提高合金高温力学性能的原因之一。因此,该镁合金同时具有优异室温力学性能和高温力学性能,其室温抗拉强度可达340~370mpa,屈服强度可达250~290mpa,延伸率≥2.5%;其250℃高温抗拉强度可达285~300mpa,屈服强度可达165~235mpa,延伸率可达7~15%;其300℃高温抗拉强度可达230~280mpa,屈服强度可达180~215mpa,延伸率可达13~25%。

19.2、本发明提供的高强韧铸造镁合金的制备方法,通过采用变温纯化工艺,降低温度使fe、ni比重大的元素下沉,从而降低合金中的fe、ni等杂质元素含量;同时对精炼工艺的创新,让气泡均匀上浮,带出熔体内的夹杂,从而净化溶体,大大降低了合金的杂质含量(小于0.05%),有效提高了产品的室温和高温性能。并且,该工艺容易操作和调控,所采用

的设备如熔炼炉、热处理炉等均为常规通用设备,具有可移植性强的特点,适合工业生产。

附图说明

20.图1本发明中使用的精炼工具,图中:1为手柄,2为隔离罩。

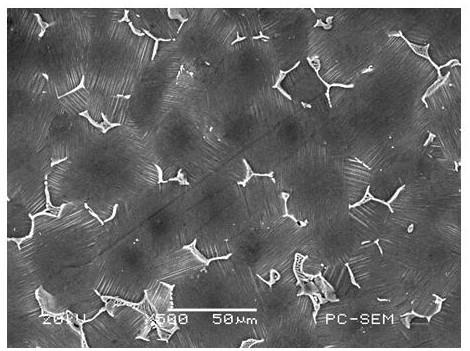

21.图2为实施例1的镁合金的铸造组织的扫描图。

22.图3为实施例1的镁合金的480℃

×

12h固溶态组织的扫描图。

23.图4为实施例1的镁合金的480℃

×

12h固溶+200℃

×

60h时效态组织的扫描图。

24.图5为实施例1中时效处理后的镁合金的300℃拉伸断口的扫描图。

25.图6为实施例5的镁合金的铸态组织的扫描图。

26.图7为实施例5中时效处理后的镁合金的300℃拉伸断口的扫描图。

具体实施方式

27.下面将结合附图及实施例对本发明作进一步说明。

28.实施例1

29.一种高强韧铸造镁合金,按重量百分比包括以下成分:gd:10.51wt.%,y:0.64wt.%,zn:1.15wt.%,zr:0.38wt.%,余量为mg。其制备方法包括如下步骤:

30.s1、合金熔炼及铸造:所用原材料为工业纯镁锭、纯锌粒、mg

‑

30wt.%zr中间合金、mg

‑

30wt.%gd中间合金、mg

‑

30wt.%y中间合金。将纯镁及中间合金在烘箱中预热至250℃,保温1h;在sf6+co2气体保护下,将镁锭放入坩埚中,加热熔炼;在720℃温度下,向镁熔液中加入烘干的纯zn,mg

‑

gd和mg

‑

y中间合金,加入时应迅速将其压入液面以下,融化后搅拌均匀。待温度升至720℃时除渣,并用六氯乙烷精炼。将六氯乙烷通过精炼工具压入熔体内部后移动精炼工具使六氯乙烷产生的气泡均匀上浮,带出熔体内的夹杂。

31.参见图1,本发明采用的精炼工具,包括手柄1和与手柄相连的隔离罩2。所述隔离罩2具有容纳腔,所述六氯乙烷放置在容纳腔内。在隔离罩2的侧壁上开有若干小孔,使六氯乙烷产生的气泡能够从小孔中逸出。使用时,缓慢平行移动精炼工具,使六氯乙烷会产生的小气泡从小孔中逸出,不能上下乱晃,确保小气泡均匀逸出,使其与镁熔体充分接触并带走夹杂。精炼后打掉表面浮渣,将熔体温度降至680℃,保温60min,后升温至740℃,静置40分钟。通过变温纯化,温度降低时fe、ni等比重大的元素下沉,从而降低合金中中fe、ni等杂质元素含量,使得制备的镁合金杂质少、品质高、性能好。经过净化后的熔体,合金的杂质含量大大降低(小于0.05%),有效提高了产品的室温和高温性能。静置完毕后,打捞熔体表面浮渣,在sf6+co2气体保护下,浇铸至预热温度为300℃的模具中。

32.图2为镁合金的铸态组织的扫描图。从图2可知,在铸态镁合金的晶界处分布有较大(其尺寸约为10~30μm)鱼骨状mg(gd,y,zn)相。晶界内部为片层状的lpso第二相。说明在铸造镁合金中在晶界生成了大量mg(gd,y,zn)相,在晶内生成了大量片层状lpso第二相。这部分组织会在固溶过程中消失,并析出新的相。

33.s2、固溶处理:将s1制备的镁合金铸锭在480℃固溶,保温12小时,空冷至室温。固溶处理后的镁合金的扫描图如图3所示。从图3可知,固溶处理后合金中晶界处鱼骨状mg(gd,y,zn)相和片层状lpso相消失,在晶界处析出了大量块状lpso相,晶内析出细小的颗粒状zn

‑

zr相。

34.s3、时效处理:将固溶处理后的镁合金在200℃保温60小时,空冷至室温。图4为实施例1的镁合金的480℃

×

12h固溶+200℃

×

60h时效态组织的扫描图。从图4可知,时效处理后的镁合金组织比较复杂,主要有

①

块状相、

②

晶内片层状相和

③

晶内小颗粒状相以及少量的

④

zn

‑

zr相。这些块状相、片层状lpso相和细小的颗粒状相能够起到强化镁合金的作用,从而提高镁合金的力学性能。

35.图5为实施例1中时效处理后的镁合金的300℃拉伸断口扫描图,由图可见大量韧窝,表现为韧性断裂,合金有良好的塑性。

36.实施例2

37.一种高强韧铸造镁合金,按重量百分比包括以下成分:gd:10.12wt.%,y:1.46wt.%,zn:1.00wt.%,zr:0.36wt.%,余量为mg。

38.其制备方法中步骤s1和s2与实施例1相同,不同之处在于s3中的时效处理时间为48小时。

39.实施例3

40.一种高强韧铸造镁合金,按重量百分比包括以下成分:gd:10.12wt.%,y:1.49wt.%,zn:1.06wt.%,zr:0.38wt.%,余量为mg。

41.其制备方法与实施例1相同。

42.实施例4

43.一种高强韧铸造镁合金,按重量百分比包括以下成分:gd:9.89wt.%,y:1.53wt.%,zn:0.93wt.%,zr:0.21wt.%,sr:0.056wt.%,余量为mg。

44.其制备方法与实施例1的不同之处在于:其一,步骤s1在720℃温度下,向镁熔液中加入其它中间合金的同时添加烘干的mg

‑

30wt.%sr中间合金。其二,步骤s3中的时效处理时间为48小时。

45.实施例5

46.一种高强韧铸造镁合金,按重量百分比包括以下成分:gd:10.042wt.%,y:1.48wt.%,zn:0.97wt.%,zr:0.34wt.%,sr:0.096wt.%,余量为mg。

47.其制备方法与实施例1的不同之处在于:步骤s1在720℃温度下,向镁熔液中加入其它中间合金的同时添加烘干的mg

‑

30wt.%sr中间合金。

48.本实施例制备的镁合金的铸态组织的扫描图如图6所示。对比图6和图2可见,合金中粗大的鱼骨状第二相和片层状lpso相的体积分数均有所增加,一方面是y含量增加导致晶界第二相增多,另一方面微量sr对gd和y溶质分配系数的影响,导致晶界第二相增多。晶界第二相的适当增多,对提高合金力学性能有有利影响。

49.图7是实施例5制备的镁合金的300℃拉伸断口扫描图,对比图7和图5可知,合金均有大量韧窝,表现为韧性断裂,合金有良好的塑性。可见添加少量sr,可进一步改善组织,提高性能,常温和高温综合力学性能更好。

50.实施例1

‑

5中镁合金的成分和配比见表1、固溶处理和时效处理参数见表2。表3

‑

5分别为实施例1

‑

5中制备的镁合金的室温力学性能、250℃下的力学性能以及300℃下的力学性能。从表3、4和5可知,本发明制备的镁合金同时具有优异室温力学性能和高温力学性能,其室温抗拉强度可达340~370mpa,屈服强度可达250~290mpa,延伸率≥2.5%;其250℃高温抗拉强度可达285~300mpa,屈服强度可达165~235mpa,延伸率可达7~15%;其300

℃高温抗拉强度可达230~280mpa,屈服强度可达180~215mpa,延伸率可达13~25%。该镁合金的室温最大抗拉强度达到370mpa,250℃高温抗拉强度可达300mpa,300℃高温抗拉强度超过280mpa,能够满足航空航天、国防军工、轨道交通等领域对镁合金室温尤其高温力学性能的要求。

51.表1实施例1

‑

5中成分和配比表,wt.%

[0052] gdyznzrsr杂质mg实施例110.510.641.150.38/<0.03余量实施例210.121.461.000.36/<0.03余量实施例310.641.491.060.40/<0.03余量实施例49.891.530.930.310.056<0.03余量实施例510.041.480.970.340.096<0.03余量

[0053]

表2实施例1

‑

5中固溶处理和时效处理参数表

[0054] 固溶温度/℃固溶时间/h时效温度/℃时效时间/h实施例14801220060实施例24801220048实施例34801220060实施例44801220048实施例54801220060

[0055]

表3实施例1

‑

5中制备的镁合金的室温力学性能

[0056]

合金抗拉强度σ

b

/mpa屈服强度σ

0.2

/mpa延伸率δ/%实施例13442803.0实施例23412683.0实施例33422753.0实施例43442563.0实施例53702912.5

[0057]

表4实施例1

‑

5中制备的镁合金的在250℃下的力学性能

[0058]

合金抗拉强度σ

b

/mpa屈服强度σ

0.2

/mpa延伸率δ/%实施例129818013.1实施例229916514.1实施例328521010.2实施例430021515.0实施例53002357.8

[0059]

表5实施例1

‑

5中制备的镁合金的在300℃下的力学性能

[0060]

合金抗拉强度σ

b

/mpa屈服强度σ

0.2

/mpa延伸率δ/%实施例126418317.6实施例224021524.0实施例323919024.5实施例424820817.3

实施例528120713.3

[0061]

最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1