一种高品质柴油发动机轴承盖的制备工艺的制作方法

1.本发明涉及铸铁技术领域,具体为一种高品质柴油发动机轴承盖的制备工艺。

背景技术:

2.球墨铸铁是二十世纪五十年代才发展起来的一种铸铁材料,球墨铸铁的性能与钢的性能及其接近,“以铁代钢”指的就是球墨铸铁,因为球墨铸铁是经过球化处理和孕育处理的球状石墨,球状石墨对金属基体的割裂作用较小,所以金属基体比较连续,提高了铸铁的塑性和韧性,可以用于受力较为复杂的零器件。

3.发动机轴承盖便是球墨铸铁的产品之一,轴承盖的作用就是保护内部不被外部灰尘污染,不让内部的油溢出,再就是保护内部易损零件不被破坏,这就要求轴承盖有着好的抗拉强度、塑性、耐磨性能等力学性能,而球墨铸铁的球化率就是决定这些关键性能的因素,随着生活的进步,人们对轴承盖的要求也日益增高,目前市场上的球墨铸铁制得轴承盖也存在一大部分的球化率等级不高的情况,基于此,本发明公开了一种球化率高的铸铁工艺,来解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种高品质柴油发动机轴承盖的制备工艺,以解决上述背景技术中提出的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:

6.一种高品质柴油发动机轴承盖的制备工艺,包括以下步骤:

7.s1:将原料置于熔炉中,高温熔融为铁水,加入一次碳化硅,制得原铁水;

8.s2:将小碎铁、干铁屑、一次孕育剂、球化剂按顺序置于球铁包中,压实;

9.s3:将原铁水倒入球铁包中,球化、孕育一段时间,加入二次碳化硅和二次孕育剂,制得球墨铁水;

10.s4:将球墨铁水浇注到轴承盖模具中,制得轴承盖原铸件;

11.s5:将轴承盖原铸件进行热处理,制得发动机轴承盖。

12.进一步的,所述s1:

13.将铸铁原料置于熔炉中,加热至1580℃~1600℃,将铸铁原料全部熔融为铁水,加入一次碳化硅,降温至1540℃~1560℃,静置保温10~20min,制得原铁水;

14.进一步的,所述s2:

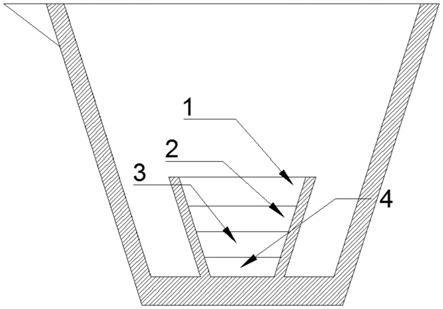

15.将小碎铁、干铁屑、一次孕育剂、球化剂按照从下往上依次为球化剂、一次孕育剂、干铁屑、小碎铁的顺序置于球铁包中部,四周设有围栏(如图1),将物料压实;

16.进一步的,所述s3:

17.将原铁水沿球铁包外壁倒入球铁包中,等原铁水漫过围栏与小碎铁接触后,继续加入原铁水,并搅拌球铁包中的铁水,反应10~15min后,将二次碳化硅和二次孕育剂加入到球铁包中,继续搅拌,搅拌5~10min后,静置反应3~7min,制得球墨铁水;

18.进一步的,所述s4:

19.将制得的球墨铁水浇注到轴承盖模具中,冷却制得轴承盖原铸件;

20.进一步的,所述s5:

21.将轴承盖原铸件进行多次升温加热、保温、降温后制得发动机轴承盖。

22.进一步的,所述s1:

23.将铸铁原料置于熔炉中,加热至1580℃~1600℃,将铸铁原料全部熔融为铁水,加入一次碳化硅,降温至1540℃~1560℃,静置保温10~20min,制得原铁水;

24.进一步的,所述s2:

25.将小碎铁、干铁屑、一次孕育剂、球化剂按照从下往上依次为球化剂、一次孕育剂、干铁屑、小碎铁的顺序置于球铁包中部,四周设有围栏,将物料压实,将球体包进行加热,预热至500℃~600℃;

26.进一步的,所述s3:

27.将1520℃~1540℃的原铁水沿球铁包外壁倒入球铁包中,等原铁水漫过围栏与小碎铁接触后,继续加入原铁水,并搅拌球铁包中的铁水,反应10~15min后,将二次碳化硅和二次孕育剂加入到球铁包中,继续搅拌,搅拌5~10min后,静置反应3~7min,制得球墨铁水;

28.进一步的,所述s4:

29.将制得的1450℃~1500℃的球墨铁水浇注到轴承盖模具中,冷却到130℃~180℃制得轴承盖原铸件;

30.进一步的,所述s5:

31.(a)退火:将轴承盖原铸件加热至770℃,保温2.5h,风冷冷却至390℃;加热升温至850℃,保温1.5h,风冷冷却至450℃,;加热升温至930℃,保温0.7h,风冷冷却至500℃;

32.(b)正火:将(a)中处理后的轴承盖原铸件加热升温至970℃,保温1.5h,风冷冷却至380℃;

33.(c)盐淬:将(b)中处理后的轴承盖原铸件加热升温至900℃,放入盐槽中,降温至350℃,保温1.5h;

34.(d)回火:将(c)中处理后的轴承盖原铸件加热升温至660℃,保温2h,风冷冷却至室温,制得发动机轴承盖。

35.进一步的,所述原料中元素配比为:以重量计,碳:3.40%~3.60%;硅:2.70%~3.80%;硫:<0.08%;磷:<0.75%;锰:0.25%~0.45%;钼:0.37%~0.81%;镁:0.02%~0.03%;钛:0.01%~0.03%;铝:<0.01%;其余为铁。

36.进一步的,所述一次碳化硅的纯度小于80%;所述二次碳化硅的纯度为95%~100%。

38.进一步的,所述一次孕育剂(3)为硅钡孕育剂,组分包括:按重量计,硅:65%~74%;钡:2.5%~4.0%;铝:1.6%~2.0%;锆:1.2%~2.5%;钙:0.8%~1.5%;锰:0.5%~3.0%;钡:0.02%~0.06%;铜:5.0%~9.0%;锡:3.0%~5.0%;其余为铁;

39.所述二次孕育剂为硫氧孕育剂,组分包括:按重量计,硅:65%~72%;钙:0.5%~0.9%;铈:1.0%~1.5%;铝:0.80%~1.30%;硫:0.4%~0.8%;氧:0.5%~1.0%;其余为铁。

40.进一步的,所述球化剂(4)为低稀土球化剂,组分包括:按重量计,镧:1.0%~8.5%;镁:4.5%~10.0%;钙:1.2%~5.0%;钡:1.5%~6.0%;硅:45%~55%;其余为铁。

41.进一步的,所述一次碳化硅的用量为原料重量的0.6%~0.8%;

42.进一步的,所述二次碳化硅的用量为原料重量的1.0%~1.8%;

43.进一步的,所述一次孕育剂的用量为原料重量的1.0%~1.5%;

44.进一步的,所述二次孕育剂的用量为原料重量的0.5%~0.7%;

45.进一步的,所述球化剂的用量为原料重量的0.8%~1.3%。

46.与现有技术相比,本发明所达到的有益效果是:

47.本发明公开了一种高品质柴油发动机轴承盖的制备工艺。本技术制备的发动机轴承盖先向原料熔融后的铁水中加入纯度不高的碳化硅,为了将铁水进行高温净化,碳化硅中的硅与氧有亲和作用,在高温下硅与氧生成二氧化硅,可以去除一部分氧和硅,并且补充一部分碳;

48.将小碎铁、干铁屑、一次孕育剂、球化剂按照顺序压实放置在球铁包中间,四周有围栏,避免铁水与球化剂和一次孕育剂直接接触,剧烈反应,造成铁水飞溅;

49.在原铁水在经过一段时间的球化处理和孕育处理后,加入二次碳化硅和二次孕育剂,二次碳化硅的纯度限定在95%以上,原铁水中经过球化剂中稀土金属镧和镁以及硅钡孕育剂促进石墨化,形成石墨形核,加入纯度在95%以上的碳化硅,可以将铁水中的奥氏体的枝晶进行微细化,微细化后的奥氏体枝晶可以增加在枝晶间形成的石墨核心,增加铁水中的石墨球数量,提高球化率;

50.同时,加入二次孕育剂,包括硫、氧元素,硫会与其他元素产生硫化物,形成石墨异质晶核的核心,同时,氧元素会与其他元素反应在硫化物表面生成氧化物,氧化物又会与之前铁水净化产生的二氧化硅反应,生成碳酸盐物质,包裹在硫化物外面,形成外壳,得到石墨异质晶核,与石墨晶格的相容性较好,可以提高轴承盖的质量,减少收缩率;

51.同时,先将铁水进行球化处理和一次孕育处理,得到粒径较大的石墨球,再将铁水进行二次孕育和枝晶为细化处理,得到粒径较小的石墨球,粒径较小的石墨球与粒径较大的石墨球相互填充,提高轴承盖的力学性能,减小收缩率;

52.本发明制备的发动机轴承盖用适宜的配方,调节元素比例,进行加工,采用二次添加碳化硅、孕育剂的加工工艺,得到具有良好的球化率和力学性能的轴承盖,具有很好的实用性和生产价值。

附图说明

53.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

54.图1是本发明的装料顺序示意图;

55.图2是市场上买的轴承盖的金相示意图;

56.图3是实施例1制备的轴承盖的金相示意图;

57.图中:1小碎铁;2干铁屑;3一次孕育剂;4球化剂。

具体实施方式

58.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.实施例1

60.一种高品质柴油发动机轴承盖的制备工艺,包括以下步骤:

61.s1:将原料置于熔炉中,高温熔融为铁水,加入一次碳化硅,制得原铁水;

62.s2:将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按顺序置于球铁包中,压实;

63.s3:将原铁水倒入球铁包中,球化、孕育一段时间,加入二次碳化硅和二次孕育剂,制得球墨铁水;

64.s4:将球墨铁水浇注到轴承盖模具中,制得轴承盖原铸件;

65.s5:将轴承盖原铸件进行热处理,制得发动机轴承盖。

66.其中,s1:

67.将铸铁原料置于熔炉中,加热至1580℃,将铸铁原料全部熔融为铁水,加入一次碳化硅,降温至1540℃,静置保温10min,制得原铁水;

68.其中,s2:

69.将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按照从下往上依次为球化剂4、一次孕育剂3、干铁屑2、小碎铁1的顺序置于球铁包中部,四周设有围栏,将物料压实,将球体包进行加热,预热至500℃;

70.其中,s3:

71.将1520℃的原铁水沿球铁包外壁倒入球铁包中,等原铁水漫过围栏与小碎铁1接触后,继续加入原铁水,并搅拌球铁包中的铁水,反应10min后,将二次碳化硅和二次孕育剂加入到球铁包中,继续搅拌,搅拌5min后,静置反应3min,制得球墨铁水;

72.其中,s4:

73.将制得的1450℃的球墨铁水浇注到轴承盖模具中,冷却到130℃制得轴承盖原铸件;

74.其中,s5:

75.(a)退火:将轴承盖原铸件加热至770℃,保温2.5h,风冷冷却至390℃;加热升温至850℃,保温1.5h,风冷冷却至450℃,;加热升温至930℃,保温0.7h,风冷冷却至500℃;

76.(b)正火:将(a)中处理后的轴承盖原铸件加热升温至970℃,保温1.5h,风冷冷却至380℃;

77.(c)盐淬:将(b)中处理后的轴承盖原铸件加热升温至900℃,放入盐槽中,降温至350℃,保温1.5h;

78.(d)回火:将(c)中处理后的轴承盖原铸件加热升温至660℃,保温2h,风冷冷却至室温,制得发动机轴承盖。

79.其中,原料中元素配比为:以重量计,碳:3.40%;硅:2.70%;硫:0.01%;磷:0.15%;锰:0.25%;钼:0.37%;镁:0.02%;钛:0.01%;铝:0.002%;其余为铁。

80.其中,一次碳化硅的纯度为85%;二次碳化硅的纯度为95%。

81.其中,一次孕育剂3为硅钡孕育剂,组分包括:按重量计,硅:65%;钡:2.5%;铝:1.6%;锆:1.2%;钙:0.8%;锰:0.5%;钡:0.02%;铜:5.0%;锡:3.0%;其余为铁;

82.其中,二次孕育剂为硫氧孕育剂,组分包括:按重量计,硅:65%;钙:0.5%;铈:1.0%;铝:0.80%;硫:0.4%;氧:0.5%;其余为铁。

83.其中,球化剂4为低稀土球化剂,组分包括:按重量计,镧:1.0%;镁:4.5%;钙:1.2%;钡:1.5%;硅:45%;其余为铁。

84.其中,一次碳化硅的用量为原料重量的0.6%;

85.其中,二次碳化硅的用量为原料重量的1.0%;

86.其中,一次孕育剂3的用量为原料重量的1.0%;

87.其中,二次孕育剂的用量为原料重量的0.5%;

88.其中,球化剂4的用量为原料重量的0.8%。

89.实施例2

90.一种高品质柴油发动机轴承盖的制备工艺,包括以下步骤:

91.s1:将原料置于熔炉中,高温熔融为铁水,加入一次碳化硅,制得原铁水;

92.s2:将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按顺序置于球铁包中,压实;

93.s3:将原铁水倒入球铁包中,球化、孕育一段时间,加入二次碳化硅和二次孕育剂,制得球墨铁水;

94.s4:将球墨铁水浇注到轴承盖模具中,制得轴承盖原铸件;

95.s5:将轴承盖原铸件进行热处理,制得发动机轴承盖。

96.其中,s1:

97.将铸铁原料置于熔炉中,加热至1590℃,将铸铁原料全部熔融为铁水,加入一次碳化硅,降温至1550℃,静置保温15min,制得原铁水;

98.其中,s2:

99.将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按照从下往上依次为球化剂4、一次孕育剂3、干铁屑2、小碎铁1的顺序置于球铁包中部,四周设有围栏,将物料压实,将球体包进行加热,预热至550℃;

100.其中,s3:

101.将1530℃的原铁水沿球铁包外壁倒入球铁包中,等原铁水漫过围栏与小碎铁1接触后,继续加入原铁水,并搅拌球铁包中的铁水,反应13min后,将二次碳化硅和二次孕育剂加入到球铁包中,继续搅拌,搅拌7min后,静置反应5min,制得球墨铁水;

102.其中,s4:

103.将制得的1480℃的球墨铁水浇注到轴承盖模具中,冷却到150℃制得轴承盖原铸件;

104.其中,s5:

105.(a)退火:将轴承盖原铸件加热至770℃,保温2.5h,风冷冷却至390℃;加热升温至850℃,保温1.5h,风冷冷却至450℃,;加热升温至930℃,保温0.7h,风冷冷却至500℃;

106.(b)正火:将(a)中处理后的轴承盖原铸件加热升温至970℃,保温1.5h,风冷冷却至380℃;

107.(c)盐淬:将(b)中处理后的轴承盖原铸件加热升温至900℃,放入盐槽中,降温至

350℃,保温1.5h;

108.(d)回火:将(c)中处理后的轴承盖原铸件加热升温至660℃,保温2h,风冷冷却至室温,制得发动机轴承盖。

109.其中,原料中元素配比为:以重量计,碳:3.50%;硅:3.30%;硫:0.04%;磷:0.40%;锰:0.35%;钼:0.66%;镁:0.03%;钛:0.02%;铝:0.006%;其余为铁。

110.其中,一次碳化硅的纯度为90%;二次碳化硅的纯度为97%。

111.其中,一次孕育剂3为硅钡孕育剂,组分包括:按重量计,硅:70%;钡:3.2%;铝:1.8%;锆:1.8%;钙:1.2%;锰:1.5%;钡:0.04%;铜:7.0%;锡:4.0%;其余为铁;

112.其中,二次孕育剂为硫氧孕育剂,组分包括:按重量计,硅:70%;钙:0.7%;铈:1.2%;铝:1.0%;硫:0.6%;氧:0.7%;其余为铁。

113.其中,球化剂4为低稀土球化剂,组分包括:按重量计,镧:4.5%;镁:7.5%;钙:3.4%;钡:3.8%;硅:50%;其余为铁。

114.其中,一次碳化硅的用量为原料重量的0.7%;

115.其中,二次碳化硅的用量为原料重量的1.5%;

116.其中,一次孕育剂3的用量为原料重量的1.2%;

117.其中,二次孕育剂的用量为原料重量的0.6%;

118.其中,球化剂4的用量为原料重量的1.0%。

119.实施例3

120.一种高品质柴油发动机轴承盖的制备工艺,包括以下步骤:

121.s1:将原料置于熔炉中,高温熔融为铁水,加入一次碳化硅,制得原铁水;

122.s2:将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按顺序置于球铁包中,压实;

123.s3:将原铁水倒入球铁包中,球化、孕育一段时间,加入二次碳化硅和二次孕育剂,制得球墨铁水;

124.s4:将球墨铁水浇注到轴承盖模具中,制得轴承盖原铸件;

125.s5:将轴承盖原铸件进行热处理,制得发动机轴承盖。

126.其中,s1:

127.将铸铁原料置于熔炉中,加热至1600℃,将铸铁原料全部熔融为铁水,加入一次碳化硅,降温至1560℃,静置保温20min,制得原铁水;

128.其中,s2:

129.将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按照从下往上依次为球化剂4、一次孕育剂3、干铁屑2、小碎铁1的顺序置于球铁包中部,四周设有围栏,将物料压实,将球体包进行加热,预热至600℃;

130.其中,s3:

131.将1540℃的原铁水沿球铁包外壁倒入球铁包中,等原铁水漫过围栏与小碎铁1接触后,继续加入原铁水,并搅拌球铁包中的铁水,反应15min后,将二次碳化硅和二次孕育剂加入到球铁包中,继续搅拌,搅拌10min后,静置反应7min,制得球墨铁水;

132.其中,s4:

133.将制得的1500℃的球墨铁水浇注到轴承盖模具中,冷却到180℃制得轴承盖原铸件;

134.其中,s5:

135.(a)退火:将轴承盖原铸件加热至770℃,保温2.5h,风冷冷却至390℃;加热升温至850℃,保温1.5h,风冷冷却至450℃,;加热升温至930℃,保温0.7h,风冷冷却至500℃;

136.(b)正火:将(a)中处理后的轴承盖原铸件加热升温至970℃,保温1.5h,风冷冷却至380℃;

137.(c)盐淬:将(b)中处理后的轴承盖原铸件加热升温至900℃,放入盐槽中,降温至350℃,保温1.5h;

138.(d)回火:将(c)中处理后的轴承盖原铸件加热升温至660℃,保温2h,风冷冷却至室温,制得发动机轴承盖。

139.其中,原料中元素配比为:以重量计,碳:3.60%;硅:3.80%;硫:0.07%;磷:0.73%;锰:0.45%;钼:0.81%;镁:0.03%;钛:0.03%;铝:0.0098%;其余为铁。

140.其中,一次碳化硅的纯度为93%;二次碳化硅的纯度为98.5%。

141.其中,一次孕育剂3为硅钡孕育剂,组分包括:按重量计,硅:74%;钡:4.0%;铝:2.0%;锆:2.5%;钙:1.5%;锰:3.0%;钡:0.06%;铜:9.0%;锡:5.0%;其余为铁;

142.其中,二次孕育剂为硫氧孕育剂,组分包括:按重量计,硅:72%;钙:0.9%;铈:1.5%;铝:1.30%;硫:0.8%;氧:1.0%;其余为铁。

143.其中,球化剂4为低稀土球化剂,组分包括:按重量计,镧:8.5%;镁:10.0%;钙:5.0%;钡:6.0%;硅:55%;其余为铁。

144.其中,一次碳化硅的用量为原料重量的0.8%;

145.其中,二次碳化硅的用量为原料重量的1.8%;

146.其中,一次孕育剂3的用量为原料重量的1.5%;

147.其中,二次孕育剂的用量为原料重量的0.7%;

148.其中,球化剂4的用量为原料重量的1.3%。

149.对比例1

150.一种高品质柴油发动机轴承盖的制备工艺,包括以下步骤:

151.s1:将原料置于熔炉中,高温熔融为铁水,加入一次碳化硅,制得原铁水;

152.s2:将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按顺序置于球铁包中,压实;

153.s3:将原铁水倒入球铁包中,球化、孕育一段时间,制得球墨铁水;

154.s4:将球墨铁水浇注到轴承盖模具中,制得轴承盖原铸件;

155.s5:将轴承盖原铸件进行热处理,制得发动机轴承盖。

156.其中,s1:

157.将铸铁原料置于熔炉中,加热至1580℃,将铸铁原料全部熔融为铁水,加入一次碳化硅,降温至1540℃,静置保温10min,制得原铁水;

158.其中,s2:

159.将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按照从下往上依次为球化剂4、一次孕育剂3、干铁屑2、小碎铁1的顺序置于球铁包中部,四周设有围栏,将物料压实,将球体包进行加热,预热至500℃;

160.其中,s3:

161.将1520℃的原铁水沿球铁包外壁倒入球铁包中,等原铁水漫过围栏与小碎铁1接

触后,继续加入原铁水,并搅拌球铁包中的铁水,反应10min后,静置反应3min,制得球墨铁水;

162.其中,s4:

163.将制得的1450℃的球墨铁水浇注到轴承盖模具中,冷却到130℃制得轴承盖原铸件;

164.其中,s5:

165.(a)退火:将轴承盖原铸件加热至770℃,保温2.5h,风冷冷却至390℃;加热升温至850℃,保温1.5h,风冷冷却至450℃,;加热升温至930℃,保温0.7h,风冷冷却至500℃;

166.(b)正火:将(a)中处理后的轴承盖原铸件加热升温至970℃,保温1.5h,风冷冷却至380℃;

167.(c)盐淬:将(b)中处理后的轴承盖原铸件加热升温至900℃,放入盐槽中,降温至350℃,保温1.5h;

168.(d)回火:将(c)中处理后的轴承盖原铸件加热升温至660℃,保温2h,风冷冷却至室温,制得发动机轴承盖。

169.其中,原料中元素配比为:以重量计,碳:3.40%;硅:2.70%;硫:0.01%;磷:0.15%;锰:0.25%;钼:0.37%;镁:0.02%;钛:0.01%;铝:0.002%;其余为铁。

170.其中,一次碳化硅的纯度为85%。

171.其中,一次孕育剂3为硅钡孕育剂,组分包括:按重量计,硅:65%;钡:2.5%;铝:1.6%;锆:1.2%;钙:0.8%;锰:0.5%;钡:0.02%;铜:5.0%;锡:3.0%;其余为铁;

172.其中,球化剂4为低稀土球化剂,组分包括:按重量计,镧:1.0%;镁:4.5%;钙:1.2%;钡:1.5%;硅:45%;其余为铁。

173.其中,一次碳化硅的用量为原料重量的0.6%;

174.其中,一次孕育剂3的用量为原料重量的1.0%;

175.其中,球化剂4的用量为原料重量的0.8%。

176.对比例2

177.一种高品质柴油发动机轴承盖的制备工艺,包括以下步骤:

178.s1:将原料置于熔炉中,高温熔融为铁水,加入一次碳化硅,制得原铁水;

179.s2:将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按顺序置于球铁包中,压实;

180.s3:将原铁水倒入球铁包中,球化、孕育一段时间,制得球墨铁水;

181.s4:将球墨铁水浇注到轴承盖模具中,制得轴承盖原铸件;

182.s5:将轴承盖原铸件进行热处理,制得发动机轴承盖。

183.其中,s1:

184.将铸铁原料置于熔炉中,加热至1590℃,将铸铁原料全部熔融为铁水,加入一次碳化硅,降温至1550℃,静置保温15min,制得原铁水;

185.其中,s2:

186.将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按照从下往上依次为球化剂4、一次孕育剂3、干铁屑2、小碎铁1的顺序置于球铁包中部,四周设有围栏,将物料压实,将球体包进行加热,预热至550℃;

187.其中,s3:

188.将1530℃的原铁水沿球铁包外壁倒入球铁包中,等原铁水漫过围栏与小碎铁1接触后,继续加入原铁水,并搅拌球铁包中的铁水,反应13min后,静置反应5min,制得球墨铁水;

189.其中,s4:

190.将制得的1480℃的球墨铁水浇注到轴承盖模具中,冷却到150℃制得轴承盖原铸件;

191.其中,s5:

192.(a)退火:将轴承盖原铸件加热至770℃,保温2.5h,风冷冷却至390℃;加热升温至850℃,保温1.5h,风冷冷却至450℃,;加热升温至930℃,保温0.7h,风冷冷却至500℃;

193.(b)正火:将(a)中处理后的轴承盖原铸件加热升温至970℃,保温1.5h,风冷冷却至380℃;

194.(c)盐淬:将(b)中处理后的轴承盖原铸件加热升温至900℃,放入盐槽中,降温至350℃,保温1.5h;

195.(d)回火:将(c)中处理后的轴承盖原铸件加热升温至660℃,保温2h,风冷冷却至室温,制得发动机轴承盖。

196.其中,原料中元素配比为:以重量计,碳:3.50%;硅:3.30%;硫:0.04%;磷:0.40%;锰:0.35%;钼:0.66%;镁:0.03%;钛:0.02%;铝:0.006%;其余为铁。

197.其中,一次碳化硅的纯度为90%。

198.其中,一次孕育剂3为硅钡孕育剂,组分包括:按重量计,硅:70%;钡:3.2%;铝:1.8%;锆:1.8%;钙:1.2%;锰:1.5%;钡:0.04%;铜:7.0%;锡:4.0%;其余为铁;

199.其中,球化剂4为低稀土球化剂,组分包括:按重量计,镧:4.5%;镁:7.5%;钙:3.4%;钡:3.8%;硅:50%;其余为铁。

200.其中,一次碳化硅的用量为原料重量的0.7%;

201.其中,一次孕育剂3的用量为原料重量的1.2%;

202.其中,球化剂4的用量为原料重量的1.0%。

203.对比例3

204.一种高品质柴油发动机轴承盖的制备工艺,包括以下步骤:

205.s1:将原料置于熔炉中,高温熔融为铁水,加入一次碳化硅,制得原铁水;

206.s2:将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按顺序置于球铁包中,压实;

207.s3:将原铁水倒入球铁包中,球化、孕育一段时间,制得球墨铁水;

208.s4:将球墨铁水浇注到轴承盖模具中,制得轴承盖原铸件;

209.s5:将轴承盖原铸件进行热处理,制得发动机轴承盖。

210.其中,s1:

211.将铸铁原料置于熔炉中,加热至1600℃,将铸铁原料全部熔融为铁水,加入一次碳化硅,降温至1560℃,静置保温20min,制得原铁水;

212.其中,s2:

213.将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按照从下往上依次为球化剂4、一次孕育剂3、干铁屑2、小碎铁1的顺序置于球铁包中部,四周设有围栏,将物料压实,将球体包进行加热,预热至600℃;

214.其中,s3:

215.将1540℃的原铁水沿球铁包外壁倒入球铁包中,等原铁水漫过围栏与小碎铁1接触后,继续加入原铁水,并搅拌球铁包中的铁水,反应15min后,静置反应7min,制得球墨铁水;

216.其中,s4:

217.将制得的1500℃的球墨铁水浇注到轴承盖模具中,冷却到180℃制得轴承盖原铸件;

218.其中,s5:

219.(a)退火:将轴承盖原铸件加热至770℃,保温2.5h,风冷冷却至390℃;加热升温至850℃,保温1.5h,风冷冷却至450℃,;加热升温至930℃,保温0.7h,风冷冷却至500℃;

220.(b)正火:将(a)中处理后的轴承盖原铸件加热升温至970℃,保温1.5h,风冷冷却至380℃;

221.(c)盐淬:将(b)中处理后的轴承盖原铸件加热升温至900℃,放入盐槽中,降温至350℃,保温1.5h;

222.(d)回火:将(c)中处理后的轴承盖原铸件加热升温至660℃,保温2h,风冷冷却至室温,制得发动机轴承盖。

223.其中,原料中元素配比为:以重量计,碳:3.60%;硅:3.80%;硫:0.07%;磷:0.73%;锰:0.45%;钼:0.81%;镁:0.03%;钛:0.03%;铝:0.0098%;其余为铁。

224.其中,一次碳化硅的纯度为93%。

225.其中,一次孕育剂3为硅钡孕育剂,组分包括:按重量计,硅:74%;钡:4.0%;铝:2.0%;锆:2.5%;钙:1.5%;锰:3.0%;钡:0.06%;铜:9.0%;锡:5.0%;其余为铁;

226.其中,球化剂4为低稀土球化剂,组分包括:按重量计,镧:8.5%;镁:10.0%;钙:5.0%;钡:6.0%;硅:55%;其余为铁。

227.其中,一次碳化硅的用量为原料重量的0.8%;

228.其中,一次孕育剂3的用量为原料重量的1.5%;

229.其中,球化剂4的用量为原料重量的1.3%。

230.对比例4

231.一种高品质柴油发动机轴承盖的制备工艺,包括以下步骤:

232.s1:将原料置于熔炉中,高温熔融为铁水,加入一次碳化硅,制得原铁水;

233.s2:将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按顺序置于球铁包中,压实;

234.s3:将原铁水倒入球铁包中,球化、孕育一段时间,加入二次碳化硅和二次孕育剂,制得球墨铁水;

235.s4:将球墨铁水浇注到轴承盖模具中,制得轴承盖原铸件;

236.s5:将轴承盖原铸件进行热处理,制得发动机轴承盖。

237.其中,s1:

238.将铸铁原料置于熔炉中,加热至1580℃,将铸铁原料全部熔融为铁水,加入一次碳化硅,降温至1540℃,静置保温10min,制得原铁水;

239.其中,s2:

240.将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按照从下往上依次为球化剂4、一次孕

育剂3、干铁屑2、小碎铁1的顺序置于球铁包中部,四周设有围栏,将物料压实,将球体包进行加热,预热至500℃;

241.其中,s3:

242.将1520℃的原铁水沿球铁包外壁倒入球铁包中,等原铁水漫过围栏与小碎铁1接触后,继续加入原铁水,并搅拌球铁包中的铁水,反应10min后,将二次碳化硅和二次孕育剂加入到球铁包中,继续搅拌,搅拌5min后,静置反应3min,制得球墨铁水;

243.其中,s4:

244.将制得的1450℃的球墨铁水浇注到轴承盖模具中,冷却到130℃制得轴承盖原铸件;

245.其中,s5:

246.(a)退火:将轴承盖原铸件加热至770℃,保温2.5h,风冷冷却至390℃;加热升温至850℃,保温1.5h,风冷冷却至450℃,;加热升温至930℃,保温0.7h,风冷冷却至500℃;

247.(b)正火:将(a)中处理后的轴承盖原铸件加热升温至970℃,保温1.5h,风冷冷却至380℃;

248.(c)盐淬:将(b)中处理后的轴承盖原铸件加热升温至900℃,放入盐槽中,降温至350℃,保温1.5h;

249.(d)回火:将(c)中处理后的轴承盖原铸件加热升温至660℃,保温2h,风冷冷却至室温,制得发动机轴承盖。

250.其中,原料中元素配比为:以重量计,碳:3.40%;硅:2.70%;硫:0.01%;磷:0.15%;锰:0.25%;钼:0.37%;镁:0.02%;钛:0.01%;铝:0.002%;其余为铁。

251.其中,一次碳化硅的纯度为85%;二次碳化硅的纯度为85%。

252.其中,一次孕育剂3为硅钡孕育剂,组分包括:按重量计,硅:65%;钡:2.5%;铝:1.6%;锆:1.2%;钙:0.8%;锰:0.5%;钡:0.02%;铜:5.0%;锡:3.0%;其余为铁;

253.其中,二次孕育剂为硫氧孕育剂,组分包括:按重量计,硅:65%;钙:0.5%;铈:1.0%;铝:0.80%;硫:0.4%;氧:0.5%;其余为铁。

254.其中,球化剂4为低稀土球化剂,组分包括:按重量计,镧:1.0%;镁:4.5%;钙:1.2%;钡:1.5%;硅:45%;其余为铁。

255.其中,一次碳化硅的用量为原料重量的0.6%;

256.其中,二次碳化硅的用量为原料重量的1.0%;

257.其中,一次孕育剂3的用量为原料重量的1.0%;

258.其中,二次孕育剂的用量为原料重量的0.5%;

259.其中,球化剂4的用量为原料重量的0.8%。

260.对比例5

261.一种高品质柴油发动机轴承盖的制备工艺,包括以下步骤:

262.s1:将原料置于熔炉中,高温熔融为铁水,加入一次碳化硅,制得原铁水;

263.s2:将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按顺序置于球铁包中,压实;

264.s3:将原铁水倒入球铁包中,球化、孕育一段时间,加入二次碳化硅和二次孕育剂,制得球墨铁水;

265.s4:将球墨铁水浇注到轴承盖模具中,制得轴承盖原铸件;

266.s5:将轴承盖原铸件进行热处理,制得发动机轴承盖。

267.其中,s1:

268.将铸铁原料置于熔炉中,加热至1590℃,将铸铁原料全部熔融为铁水,加入一次碳化硅,降温至1550℃,静置保温15min,制得原铁水;

269.其中,s2:

270.将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按照从下往上依次为球化剂4、一次孕育剂3、干铁屑2、小碎铁1的顺序置于球铁包中部,四周设有围栏,将物料压实,将球体包进行加热,预热至550℃;

271.其中,s3:

272.将1530℃的原铁水沿球铁包外壁倒入球铁包中,等原铁水漫过围栏与小碎铁1接触后,继续加入原铁水,并搅拌球铁包中的铁水,反应13min后,将二次碳化硅和二次孕育剂加入到球铁包中,继续搅拌,搅拌7min后,静置反应5min,制得球墨铁水;

273.其中,s4:

274.将制得的1480℃的球墨铁水浇注到轴承盖模具中,冷却到150℃制得轴承盖原铸件;

275.其中,s5:

276.(a)退火:将轴承盖原铸件加热至770℃,保温2.5h,风冷冷却至390℃;加热升温至850℃,保温1.5h,风冷冷却至450℃,;加热升温至930℃,保温0.7h,风冷冷却至500℃;

277.(b)正火:将(a)中处理后的轴承盖原铸件加热升温至970℃,保温1.5h,风冷冷却至380℃;

278.(c)盐淬:将(b)中处理后的轴承盖原铸件加热升温至900℃,放入盐槽中,降温至350℃,保温1.5h;

279.(d)回火:将(c)中处理后的轴承盖原铸件加热升温至660℃,保温2h,风冷冷却至室温,制得发动机轴承盖。

280.其中,原料中元素配比为:以重量计,碳:3.50%;硅:3.30%;硫:0.04%;磷:0.40%;锰:0.35%;钼:0.66%;镁:0.03%;钛:0.02%;铝:0.006%;其余为铁。

281.其中,一次碳化硅的纯度为90%;二次碳化硅的纯度为90%。

282.其中,一次孕育剂3为硅钡孕育剂,组分包括:按重量计,硅:70%;钡:3.2%;铝:1.8%;锆:1.8%;钙:1.2%;锰:1.5%;钡:0.04%;铜:7.0%;锡:4.0%;其余为铁;

283.其中,二次孕育剂为硫氧孕育剂,组分包括:按重量计,硅:70%;钙:0.7%;铈:1.2%;铝:1.0%;硫:0.6%;氧:0.7%;其余为铁。

284.其中,球化剂4为低稀土球化剂,组分包括:按重量计,镧:4.5%;镁:7.5%;钙:3.4%;钡:3.8%;硅:50%;其余为铁。

285.其中,一次碳化硅的用量为原料重量的0.7%;

286.其中,二次碳化硅的用量为原料重量的1.5%;

287.其中,一次孕育剂3的用量为原料重量的1.2%;

288.其中,二次孕育剂的用量为原料重量的0.6%;

289.其中,球化剂4的用量为原料重量的1.0%。

290.对比例6

291.一种高品质柴油发动机轴承盖的制备工艺,包括以下步骤:

292.s1:将原料置于熔炉中,高温熔融为铁水,加入一次碳化硅,制得原铁水;

293.s2:将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按顺序置于球铁包中,压实;

294.s3:将原铁水倒入球铁包中,球化、孕育一段时间,加入二次碳化硅和二次孕育剂,制得球墨铁水;

295.s4:将球墨铁水浇注到轴承盖模具中,制得轴承盖原铸件;

296.s5:将轴承盖原铸件进行热处理,制得发动机轴承盖。

297.其中,s1:

298.将铸铁原料置于熔炉中,加热至1600℃,将铸铁原料全部熔融为铁水,加入一次碳化硅,降温至1560℃,静置保温20min,制得原铁水;

299.其中,s2:

300.将小碎铁1、干铁屑2、一次孕育剂3、球化剂4按照从下往上依次为球化剂4、一次孕育剂3、干铁屑2、小碎铁1的顺序置于球铁包中部,四周设有围栏,将物料压实,将球体包进行加热,预热至600℃;

301.其中,s3:

302.将1540℃的原铁水沿球铁包外壁倒入球铁包中,等原铁水漫过围栏与小碎铁1接触后,继续加入原铁水,并搅拌球铁包中的铁水,反应15min后,将二次碳化硅和二次孕育剂加入到球铁包中,继续搅拌,搅拌10min后,静置反应7min,制得球墨铁水;

303.其中,s4:

304.将制得的1500℃的球墨铁水浇注到轴承盖模具中,冷却到180℃制得轴承盖原铸件;

305.其中,s5:

306.(a)退火:将轴承盖原铸件加热至770℃,保温2.5h,风冷冷却至390℃;加热升温至850℃,保温1.5h,风冷冷却至450℃,;加热升温至930℃,保温0.7h,风冷冷却至500℃;

307.(b)正火:将(a)中处理后的轴承盖原铸件加热升温至970℃,保温1.5h,风冷冷却至380℃;

308.(c)盐淬:将(b)中处理后的轴承盖原铸件加热升温至900℃,放入盐槽中,降温至350℃,保温1.5h;

309.(d)回火:将(c)中处理后的轴承盖原铸件加热升温至660℃,保温2h,风冷冷却至室温,制得发动机轴承盖。

310.其中,原料中元素配比为:以重量计,碳:3.60%;硅:3.80%;硫:0.07%;磷:0.73%;锰:0.45%;钼:0.81%;镁:0.03%;钛:0.03%;铝:0.0098%;其余为铁。

311.其中,一次碳化硅的纯度为93%;二次碳化硅的纯度为93%。

312.其中,一次孕育剂3为硅钡孕育剂,组分包括:按重量计,硅:74%;钡:4.0%;铝:2.0%;锆:2.5%;钙:1.5%;锰:3.0%;钡:0.06%;铜:9.0%;锡:5.0%;其余为铁;

313.其中,二次孕育剂为硫氧孕育剂,组分包括:按重量计,硅:72%;钙:0.9%;铈:1.5%;铝:1.30%;硫:0.8%;氧:1.0%;其余为铁。

314.其中,球化剂4为低稀土球化剂,组分包括:按重量计,镧:8.5%;镁:10.0%;钙:5.0%;钡:6.0%;硅:55%;其余为铁。

315.其中,一次碳化硅的用量为原料重量的0.8%;

316.其中,二次碳化硅的用量为原料重量的1.8%;

317.其中,一次孕育剂3的用量为原料重量的1.5%;

318.其中,二次孕育剂的用量为原料重量的0.7%;

319.其中,球化剂4的用量为原料重量的1.3%。

320.实验一

321.用市场上买的轴承盖与实施例1制备的轴承盖为试样,进行金相检测,得到市场上买的轴承盖的金相图(如图2)和实施例1制备的轴承盖的金相图(如图3)。

322.结果显示,实施例1制备的轴承盖具有更高的球化率,证明本发明制备的轴承盖球化效率更好。

323.实验二(球化率)

324.以实施例1~3、对比例1~6作为实验试样,按照gb/t 9441-2009《球墨铸铁金相检验》对试样金相检测,并记录球化率。

325.实验三(力学强度)

326.以实施例1~3、对比例1~6作为实验试样,按照gb/t 1348-2009《球墨铸铁件》对试样进行抗拉强度、屈服强度检测,并记录。

327.实验数据

[0328] 球化率(%)抗拉强度(mpa)屈服强度(mpa)实施例192408290实施例295416295实施例396421302对比例179327239对比例281340242对比例383349255对比例479366271对比例582372274对比例685380281

[0329]

数据分析

[0330]

以实施例1~3、对比例1~3、对比例4~6分为三组,其中实施例1~3的性能是最好的,对比例4~6次之,对比例1~3最差;

[0331]

实施例1~3中,先将铁水进行一次孕育和球化处理,再加入纯度95%以上的碳化硅和二次孕育剂,进性枝晶微细化处理以及生成石墨异质晶核来提高球化率和提高力学性能,同时生成的大小不一的石墨球进行相互填充,进一步增强力学性能,所以实施例1~3的性能最佳;

[0332]

对比实施例1~3,对比例4~6中将第二次加入的碳化硅的纯度改变,因为纯度不够,无法实现枝晶微细化处理,所以对比例4~6的球化率和力学性能均有所下降;

[0333]

对比实施例1~3,对比例1~3中仅添加了一次孕育剂、一次碳化硅和球化剂,缺少纯度95%以上的碳化硅和二次孕育剂,既无法实现枝晶微细化,也缺少石墨异质晶核,所以得到的对比例1~3的性能最差;

[0334]

综上所述,本发明制备的发动机轴承盖用适宜的配方,调节元素比例,进行加工,采用二次添加碳化硅、孕育剂的加工工艺,得到具有良好的球化率和力学性能的轴承盖,具有很好的实用性和生产价值。

[0335]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1