包括铝系基体的复合材料及适用其的装置

1.本发明涉及基于金属的复合材料,更具体而言,涉及包括铝系基体的复合材料及适用其的装置。

背景技术:

2.通常,铝或其合金通过利用铝的轻巧耐用的特性可以制造成各种形状,因此是一种工业应用范围非常广泛的材料。铝本身由于强度低而容易变形,但铝合金通过添加元素提高强度,从而具有可适用于汽车或飞机工业的程度的高强度和高可靠性。近来,铝合金具有优异的机械强度和低比重,因此不仅在汽车和飞机领域中应用,而且其应用在建筑、化学、机器人和电子产品等各个领域扩展。

3.但是,铝和铝合金的伸长率较低,因此存在加工性差的问题。即使在铝系基体中添加合金元素,伸长率不会改善,或反而减少。并且,随着在铝系基体中添加的元素种类增加,强度等特性有望得到一定程度的提高,但强度提高的效果有限,可能不充分。

技术实现要素:

4.技术问题

5.本发明要解决的技术课题在于提供一种包括铝系基体的复合材料,上述包括铝系基体的复合材料具有高伸长特性,且如强度等的机械性能优异。

6.并且,本发明要解决的技术课题在于提供一种包括铝系基体的复合材料,上述包括铝系基体的复合材料具有优异的机械性能和改善的导热性能。

7.并且,本发明要解决的技术课题在于提供上述包括铝系基体的复合材料的制备方法。

8.本发明要解决的技术课题并不限定于以上所述的技术课题,通过下述的记载,本发明所属领域的技术人员可以明确地理解到未提及或者其他的技术课题。

9.解决问题的方案

10.根据本发明的一实施例,提供一种包括铝系基体的复合材料,其特征在于,包括:铝系基体,包括多个晶粒和包含在各个上述晶粒的多个亚晶;及自组织相(selforganized phase),存在于上述多个亚晶之间的亚晶界,且具有包含铝和非金属元素的固溶体的带结构,上述自组织相和上述亚晶具有1%至5%的晶格常数偏差。

11.上述包括铝系基体的复合材料可以包括沿着上述共格界面相互隔开的多个位错(dislocation)。

12.上述自组织相可以具有大于上述亚晶的晶格常数的晶格常数。

13.上述自组织相的晶格常数可以为0.408nm至0.424nm。

14.在上述自组织相的一侧可以提供第一亚晶,在上述自组织相的另一侧可以提供第二亚晶,上述第二亚晶的晶向方向可以相对于上述第一亚晶的晶向方向倾斜(tilting)1

°

至10

°

。

15.上述自组织相可以具有约5nm至80nm的带宽。

16.上述非金属元素可以包括氧(o)、碳(c)及氮(n)中的至少一种。

17.上述自组织相中的上述非金属元素的含量可以为约0.01原子%至10原子%。

18.上述自组织相可以由上述固溶体构成,且可以不含有通过上述铝和上述非金属元素形成的化合物。

19.上述铝系基体可以为铝合金。

20.上述铝系基体还可包括能够固溶在铝的添加元素,上述添加元素可以包括钪(sc)、钇(y)、钛(ti)、锆(zr)、钒(v)、铬(cr)、锰(mn)、铁(fe)、镍(ni)、铜(cu)、银(ag)、锌(zn)、钨(w)、硅(si)、镁(mg)、钙(ca)、锶(sr)及铍(be)中的至少一种。

21.多个上述自组织相可分散在上述铝系基体中。

22.根据本发明的一实施例,提供一种适用上述的包括铝系基体的复合材料的装置。

23.例如,上述装置可以包括电动车电池盒。

24.发明的效果

25.根据本发明的实施例,通过在铝系基体中包含带结构的自组织相(self-organized phase),从而可以实现具有高伸长性能,即,高伸长率,且如强度等的机械性能优异的包括铝系基体的复合材料。并且,根据本发明的实施例,可以实现具有优异的机械性能和改善的导热性能的包括铝系基体的复合材料。根据实施例的包括铝系基体的复合材料具有高伸长、高强度及优异的导热特性,因此可有用地适用于各种领域。

附图说明

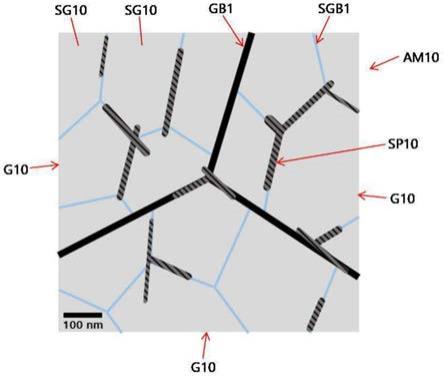

26.图1为用于说明根据本发明的一实施例的包括铝系基体的复合材料的示例性概念图。

27.图2和图3为示出根据本发明的实施例制备的包括铝系基体的复合材料的透射电子显微镜(transmission electron microscope,tem)图像。

28.图4为放大示出图2的复合材料的一部分区域的透射电子显微镜(tem)图像。

29.图5为放大示出图3的复合材料的一部分区域的透射电子显微镜(tem)图像。

30.图6为放大示出图2的复合材料的一部分区域的透射电子显微镜(tem)图像。

31.图7为将图6的透射电子显微镜(tem)图像中亚晶和自组织相的界面部在(111)面上以快速傅里叶逆变换(inverse fast fourier transform,i-fft)分析的图像。

32.图8为示出相当于图6的根据实施例的复合材料的透射电子显微镜(tem)图像,即,示出自组织相两侧的亚晶(#1、#3)的晶向方向的差异的分析结果的图。

33.图9为关于根据本发明的实施例的包括铝系基体的复合材料的中子散射分析结果。

34.图10为示出将根据本发明实施例的复合材料拉伸变形时的微观结构的透射电子显微镜(tem)图像。

35.图11为用于说明制备根据本发明的实施例的包括铝系基体的复合材料的方法的流程图。

36.图12为示出根据本发明的实施例制备的包括铝系基体的复合材料的拉伸实验结果的曲线图。

37.图13为示出根据本发明的另一实施例制备的包括铝系基体的复合材料的拉伸实验结果的曲线图。

38.图14为示出根据本发明的另一实施例制备的包括铝系基体的复合材料的拉伸实验结果的曲线图。

39.图15为示出根据本发明的实施例制备的包括铝系基体的复合材料和与此比较的对照组物质的电导率-热导率特性的测定结果的曲线图。

40.图16为示出根据本发明的实施例制备的包括铝系基体的复合材料和与此比较的对照组物质的硬度(hardness)-热导率特性的测定结果的曲线图。

41.图17为拍摄根据本发明的一优选实施例制备的包括铝系基体的复合材料的组织结构的照片。

42.附图标记

43.am10:铝系基体

44.g10:晶粒

45.gb1:晶界

46.sg10:亚晶

47.sgb10:亚晶界

48.sp10:自组织相

具体实施方式

49.下面,参照附图对本发明的实施例进行详细说明。

50.下面将描述的本发明的实施例是为了更加完整地向本发明所属技术领域的普通技术人员说明本发明而提供的,以下的实施例能够变形为多种不同的形态,本发明的范围并不局限于以下的实施例。

51.本说明书所使用的术语仅为了说明特定实施例而使用,并不具有限定本发明的意图。如本说明书所述,只要在文脉上没有意味着明确的其他含义,单数的表示包括复数的表示。并且,本说明书所使用的“包括(comprise)”和/或“包含(comprising)”等术语是为了指定所记载的形状、数字、步骤、动作、部件、要素和/或它们的组合,而不是预先排除一个以上的其他形状、数字、动作、部件、要素和/或它们的组合的存在或附加可能性。并且,在本说明书中,“连接”的含义不仅意味着某些部件直接连接的情况,还意味着在部件之间介有另一部件,使部件间接连接的情况。

52.另外,在本说明书中,术语“上(on)”被用于指定一个部件相对于另一个部件的位置,包括两种情况:上述一个部件靠近上述另一个部件;这两个部件之间存在任意其它部件。在本说明书中使用的术语“和/或”包括所例举的相应的项目中的一种及一种以上的所有组合。此外,在本说明书中使用的术语“约”或“实质上”等涉及的意思中出现固有的制造及物质容许误差时,用于表达其数值或接近其数值的意思,并旨在防止用于理解实施方式所公开的准确的或绝对的数值被任何不合情理的第三方不正当或非法地使用。

53.在本说明书中,“实质上的共格界面”是指位错(dislocation)沿着晶体界面间隔20个或更多个原子的距离,以在位错和位错之间形成共格界面的状态。

54.以下,将参照附图详细描述本发明的实施例。为了描述的清楚和方便,附图中所示

的区域或部分的尺寸或厚度可能被略微夸大。在整个详细描述中,相同的附图标记指代相同的元件。

55.图1为用于说明根据本发明的一实施例的包括铝系基体的复合材料的示例性概念图。

56.参照图1,根据本实施例的包括铝系基体的复合材料(下面称为复合材料)可以包括具有多个晶粒g10和包含在每个晶粒g10中的多个亚晶sg10的铝系基体am10。可以在多个晶粒g10之间提供晶界gb1,并且可以在多个亚晶sg10之间提供亚晶界sgb1。各个晶粒g10的大小(宽度)可以为例如约30μm至40μm,各个亚晶sg10的大小(宽度)可以为例如约400nm至500nm。但是,晶粒g10和亚晶sg10的大小范围是示例性的,也可以改变。

57.上述复合材料可以提供布置在亚晶界sgb1的自组织相sp10(self-organized phase)。自组织相sp10可以包括由铝和非金属元素构成的固溶体(solid solution)。其中,上述非金属元素可以包括氧(o)、碳(c)及氮(n)中的至少一种,复合材料中的非金属元素可以集中偏于自组织相sp10。上述固溶体,即,上述铝和非金属元素的固溶体可以不存在于除自组织相sp10之外的区域。由于自组织相sp10具有与除此之外的铝系基体am10区域物理上不同的构成,因此铝系基体am10中提供自组织相sp10的形式的物质(即,上述复合材料)可以被称为一种“复合物质”。

58.自组织相sp10可以具有带(band)结构。自组织相sp10的带结构可以是一种棒(rod)状结构或与其类似的结构。自组织相sp10可以具有连接多个带结构(或棒结构)的形式。存在于亚晶界sgb1中的自组织相sp10本身可以用作“亚晶界”。自组织相sp10可以被称为宽度相当大于一般亚晶界的宽度的亚晶界,即,宽幅的亚晶界。自组织相位sp10可以具有例如约5nm至80nm的带宽(平均带宽)或约20nm至65nm的带宽(平均带宽)。

59.多个自组织相sp10可以分散在铝系基体am10中。多个自组织相sp10可以相对均匀分散布置。自组织相sp10的至少一部分也可以位于晶界gb1。在一实施例中,自组织相sp10可以存在于晶界gb1的一部分区域。但是,与晶界gb1相比,自组织相sp10可以主要存在于亚晶界sgb1。

60.亚晶sg10和与此相接的自组织相sp10可以形成实质上的共格界面(coherent interface)。对于上述共格界面,下面将参照图7等进行详细说明。沿着上述共格界面可以提供预定密度的多个位错(dislocation)(图中未示出)。对于上述位错(dislocation),下面将参照图7等进行详细说明。

61.在此,上述共格界面实质上成为共格界面的理由是因为上述自组织相sp10和亚晶sg10之间的晶格常数偏差在1%至5%内,即显著小。考虑到非金属元素的大小,晶格常数的偏差小于1%是很难实现的,当晶格常数的偏差大于5%时,实质上不形成共格界面,而频繁发生位错。

62.自组织相sp10可以具有比与此相接的亚晶sg10的晶格常数更大的晶格常数。亚晶sg10可以具有晶体结构,自组织相sp10也可以具有晶体结构,自组织相sp10的晶格常数可以比与此对应的亚晶sg10的晶格常数更大。例如,自组织相sp10可以具有在由铝(铝元素)构成的晶体结构中上述非金属元素以填隙方式插入(固溶)的固溶体结构,因此可以具有通过上述非金属元素相对于第一方向比亚晶sg10更大的晶格常数。作为具体一例,自组织相sp10的晶格常数可以为0.408nm至0.424nm。亚晶sg10可以不包含上述非金属元素,而可以

由铝或铝合金构成。因此,自组织相sp10可以相对于上述第一方向具有比亚晶sg10的晶格常数更大的晶格常数。对此,下面将参照图6进行详细说明。

63.自组织相sp10可以具有比亚晶sg10更大的晶格常数,但晶格常数的差异是很小水平。如上所述,该水平为1%至5%。因此,自组织相sp10和亚晶sg10可以在接合部形成晶格实质上(大体上)一致的共格界面(coherent interface)。并且,如上所述,可以沿着上述共格界面提供相互隔开的多个位错(dislocation)。

64.在自组织相sp10的一侧形成第一亚晶,且另一侧形成第二亚晶时,也就是说,上述第一亚晶和上述第二亚晶之间提供自组织相sp10时,上述第二亚晶的晶向方向可以相对于上述第一亚晶的晶向方向倾斜(tilting)约10

°

以内或约6

°

以内的角度。也就是说,在上述第一亚晶和上述第二亚晶之间的取向差角度(misorientation angle)可以为约10

°

以内或约6

°

以内。例如,上述取向差角度(misorientation angle)可以为约1

°

至10

°

,或可以为约2

°

至6

°

。因此,上述第一亚晶和上述第二亚晶具有相同的晶体结构,且具有略有不同的晶体取向方向。对此,下面将参照图8进行详细说明。

65.若倾斜角度,即,上述第一亚晶和第二亚晶之间的取向差角度小于1

°

,似乎没有对作为亚晶界的物理性能带来的影响,若大于10

°

,则可能存在损害界面的整合性的问题。

66.在自组织相sp10中的上述非金属元素的含量可以为约0.01原子%至10原子%。自组织相sp10可以由上述固溶体,即,上述铝和非金属元素的固溶体构成。自组织相sp10不含有上述铝、上述非金属元素及铝基质的化合物,例如,氧化铝、碳化铝或氮化铝,上述非金属元素的含量应在复合材料中受到限制,以免形成上述化合物。自组织相sp10可以在不含有上述化合物的同时,由上述固溶体构成(形成)。大体上,在自组织相sp10中的上述非金属元素的含量为约0.01原子%至10原子%时,不形成上述化合物,且有利于形成作为固溶体的自组织相sp10。

67.铝系基体am10可以实质上由铝构成或由铝合金构成。其中,铝系基体am10可以是指在上述复合材料中除自组织相sp10之外的区域。铝系基体am10还可包括能够固溶在铝的添加元素。上述添加元素可以为过渡金属元素,或非过渡金属元素,或非金属元素。作为具体一例,上述添加元素可以包括钪(sc)、钇(y)、钛(ti)、锆(zr)、钒(v)、铬(cr)、锰(mn)、铁(fe)、镍(ni)、铜(cu)、银(ag)、锌(zn)、钨(w)、硅(si)、镁(mg)、钙(ca)、锶(sr)及铍(be)中的至少一种。其中,钪(sc)、钇(y)、钛(ti)、锆(zr)、钒(v)、铬(cr)、锰(mn)、铁(fe)、镍(ni)、铜(cu)、银(ag)、锌(zn)及钨(w)相当于上述过渡金属元素,镁(mg)、钙(ca)、锶(sr)及铍(be)相当于上述非过渡金属元素,硅(si)相当于上述非金属元素。作为优选实例,上述添加元素可以包括硅(si)、镁(mg)及锌(zn)中的至少一种。上述添加元素可以为一种合金元素,或可以为除了合金元素之外的一种掺杂元素。在上述复合材料中的上述添加元素含量可以为包含在常规铝合金的量程度或等于或小于该量的程度。上述添加元素的具体种类是示例性的,根据情况,可以适用除此之外的其他添加元素。

68.根据本发明的实施例的上述复合材料可以为铸造材料(castmaterial),或由铸造材料加工而制备的加工材料(加工物)。在上述复合材料为铸造材料的情况下,即使通过预定的加工工艺(例如,压延加工工艺或热加工工艺)对上述铸造材料进行加工,参照图1说明的上述复合材料的构成(微观结构)实质上不变而可以保持。因此,由上述铸造材料加工而制备的加工材料(加工物)也可以具有与参照图1的说明相同的构成。

69.在根据本发明的实施例的复合材料中可以分散有具有带结构的自组织相sp10,自组织相sp10可以和与此相接的亚晶sg10形成实质上的共格界面。并且,可以沿着上述共格界面形成相互隔开的多个位错(dislocatoin)。与此相关,在上述复合材料的变形(deformation)时,自组织相sp10可以起到位错的供应源的作用,结果,可以大大提高复合材料的伸长率。并且,在上述复合材料的变形时,自组织相sp10可以在基质中起到妨碍/抑制位错的移动(滑行)的作用,且可以提高复合材料的强度等机械物理性能。

70.图2和图3为示出根据本发明的实施例制备的包括铝系基体的复合材料的透射电子显微镜(transmission electron microscope,tem)图像。

71.图2相当于在向铝镕汤中添加1.0重量%的zno纳米粉末之后通过使上述铝镕汤固化而铸造的复合材料。此时,zno纳米粉末可以形成多个带(band)的形式分散在上述铝镕汤中,zn从带(band)结构的zno纳米粉末凝聚体释放到铝镕汤,以固溶在铝,作为非金属元素的氧(o)不从上述凝聚体释放,而保持本来的带结构(本来的带结构中位置)。铝镕汤的铝元素可以渗透到将zn从上述带结构脱出去的位置,在上述带结构中可以与氧(o)形成固溶体。可以通过如上所述的方式形成铝和作为非金属元素的氧(o)的固溶体。上述固溶体可以以自组织方式形成。上述固溶体可以相当于参照图1说明的自组织相sp10。另一方面,从上述带结构的zno纳米粉末凝聚体释放到铝镕汤并固溶在铝的zn量非常少,且该zn可以均匀分散在铝镕汤中,因此似乎不会影响到铝系基体的晶体结构。

72.参照图3,相当于在向铝镕汤中添加1.0重量%的sic纳米粉末之后通过使上述铝镕汤固化而铸造的复合材料。此时,sic纳米粉末可以形成多个带(band)的形式分散在上述铝镕汤中,si从带(band)结构的sic纳米粉末凝聚体释放到铝镕汤,以固溶在铝,作为非金属元素的碳(c)不从上述凝聚体释放,而保持本来的带结构(本来的带结构中位置)。铝镕汤的铝元素可以渗透到将si从上述带结构脱出去的位置,在上述带结构中可以与碳(c)形成固溶体。可以通过如上所述的方式形成铝和作为非金属元素的碳(c)的固溶体。上述固溶体可以相当于图1的自组织相sp10。另一方面,从上述带结构的sic纳米粉末凝聚体释放到铝镕汤并固溶在铝的si量非常少,且该si可以均匀分散在铝镕汤中,因此似乎不会影响到铝系基体的晶体结构。

73.参照图2和图3,可以确认形成约700nm大小(宽度)的亚晶(即,子晶粒)。在上述亚晶之间提供参照图1说明的自组织相。

74.图4为放大示出图2的复合材料的一部分区域的透射电子显微镜(tem)图像。

75.参照图4,可以确认在亚晶之间形成由al-o簇(al-o cluster)表示的自组织相(self-organized phase)。自组织相可以具有一种带结构。自组织相可以具有约5nm至80nm的带宽(平均带宽),且可以具有数μm(约1μm至10μm)程度的长度。

76.图5为放大示出图3的复合材料的一部分区域的透射电子显微镜(tem)图像。

77.参照图5,可以确认由al-c固溶体构成的带结构的自组织相与亚晶形成界面(即,共格界面)。

78.图6为放大示出图2的复合材料的一部分区域的透射电子显微镜(tem)图像。图6中包括亚晶区域(#1)和与此相接的自组织相区域(#2)的选择区域电子衍射(selected area electron diffraction,saed)图案分析结果。

79.参照图6,亚晶区域(#1)可以实质上由铝构成,自组织相区域(#2)可以由al-o固溶

体构成。此时,自组织相的带宽为约37nm程度。上述自组织相中氧(o)的浓度为约1.5原子%程度。对亚晶区域(#1)和自组织相区域(#2)的saed图案进行分析,结果,确认到通过自组织相区域(#2)中固溶到晶格内部的氧(o)原子,铝晶体的晶格常数从亚晶区域(#1)的0.403nm增加到0.414nm,即增加了约3%程度。其中,上述晶格常数可以是在指垂直于(001)面的方向(即,c轴方向)上的晶格常数。自组织相可以具有如铝系基体一同的面心立方结构,在晶格常数方面与铝系基体略有不同。

80.图7为将图6的透射电子显微镜(tem)图像中亚晶(基体)和自组织相(带)的界面部在(111)面上以快速傅里叶逆变换(inverse fast fourier transform,i-fft)分析的图像。

81.参照图7,可以确认亚晶(基体)和自组织相(带)形成结晶格子实质上一致的共格界面(coherent interface)。也就是说,可以确认在亚晶(基质)区域由白线表示的(111)面和在自组织相(带)区域由白线表示的(111)面布置成实质上(大体上)相互一致。

82.并且,可以确认沿着上述共格界面形成相互隔开的多个位错(dislocation)。在上述共格界面,亚晶和自组织相的结晶格子实质上一致,但位错(dislocation)隔着间隔一个一个地出现。由于自组织相的晶格常数和亚晶的晶格常数略有差异(例如,约3%程度的差异),因此可以判断自组织相和亚晶大体上形成共格界面,同时包括用于补偿晶格常数的差异的位错。

83.图7的内部由白色箭头表示的距离是指相邻的两个位错之间的距离。上述距离为在垂直于(111)面的方向上的直线距离。平均而言,确认到以约40个原子的间隔存在位错。位错之间的平均内部距离(即,错配位错之间的平均间距(average inter-distance between misfit dislocations))为约9.13nm。

84.根据本发明的实施例的复合材料中形成有具有带结构的自组织相,上述自组织相和与此相接的亚晶可以形成实质上的共格界面。并且,沿着上述共格界面可以形成相互隔开的多个位错(dislocation)。与此相关,在上述复合材料的变形(deformation)时,上述自组织相可以起到位错的供应源的作用,结果,可以大大提高复合材料的伸长率。并且,在上述复合材料的变形时,上述自组织相可以在基质中起到妨碍/抑制位错的移动(滑行)的作用,且可以提高复合材料的强度等机械物理性能。

85.图8为示出相当于图6的根据实施例的复合材料的透射电子显微镜(tem)图像,即,示出自组织相两侧的亚晶(#1、#3)的晶向方向的差异的分析结果的图。

86.参照图8,在比较相当于自组织相(带)一侧的第一亚晶区域的#1区域的结晶格子分析结果和相当于自组织相(带)另一侧的第二亚晶区域的#3区域的结晶格子分析结果时,可以确认上述第二亚晶的晶向方向相对于上述第一亚晶的晶向方向倾斜(tilting)约4.4

°

。也就是说,上述第一亚晶和上述第二亚晶之间的取向差角度(misorientation angle)为约4.4

°

程度。这是指以自组织相(带)为中心,两个区域的铝基质(#1、#3)的面角度具有约4.4

°

程度的细微的差异。此时,上述自组织相(带)的宽度为约37nm。

87.图9为根据本发明的实施例的包括铝系基体的复合材料的中子散射分析结果(原子对分布函数结果)。图9的复合材料相当于在铝镕汤中添加2.0重量%的zno纳米粉末之后通过使上述铝镕汤固化而铸造的复合材料。与参照图2的说明类似地,通过自组织方式形成铝和作为非金属元素的氧(o)的固溶体,上述固溶体可以相当于图1的自组织相sp10。在图9

中由al-o表示的曲线图相当于根据上述实施例的复合材料。图9用于与上述实施例进行比较,图中包括铝(al)的测定结果和模拟结果。

88.参照图9,在根据实施例的复合材料的测定结果中,确认到在由绿色表示的区域中存在与铝原子和间隙性固溶的非金属原子(即,氧)之间的键长相应的键。这意味着在根据实施例的复合材料中形成铝和非金属原子(即,氧)之间的固溶体(自组织相)。

89.图10为示出将根据本发明实施例的复合材料拉伸变形时的微观结构的透射电子显微镜(tem)图像。

90.参照图10,在根据实施例的复合材料的变形(5%伸长变形)时,带结构的自组织相可以与位错(dislocation)之间起到预定的相互作用。由带结构构成的自组织相(即,带状单元(band cell))在复合材料的变形时可以起到妨碍/抑制位错(dislocation)的移动(滑行)的作用。并且,由带结构构成的自组织相(即,带状单元(band cell))可以起到已经存在的位错(dislocation)的源(source)和汇(sink)作用。通过上述自组织相的作用,可以显着提高复合材料的伸长率,也可以提高强度特性。

91.图11为用于说明制备根据本发明的实施例的包括铝系基体的复合材料的方法的流程图。

92.参照图11,根据本实施例的包括铝系基体的复合材料的制备方法可以包括:制备铝或铝合金的镕汤的步骤(s10);在镕汤中添加作为非金属元素的前体的纳米粉末的步骤(s20);在镕汤中以形成多个带(band)结构的方式分散纳米粉末的步骤(s30);及使镕汤固化并铸造的步骤(s40)。

93.在步骤s10中,例如,镕汤的加热温度可以为650℃至850℃程度,但不限于此,而可以改变。在步骤s10中使用铝合金的情况下,上述铝合金可以包括能够固溶在铝的添加元素。上述添加元素可以为过渡金属元素,或非过渡金属元素,或非金属元素。作为具体实例,上述添加元素可以包括钪(sc)、钇(y)、钛(ti)、锆(zr)、钒(v)、铬(cr)、锰(mn)、铁(fe)、镍(ni)、铜(cu)、银(ag)、锌(zn)、钨(w)、硅(si)、镁(mg)、钙(ca)、锶(sr)及铍(be)中的至少一种。其中,钪(sc)、钇(y)、钛(ti)、锆(zr)、钒(v)、铬(cr)、锰(mn)、铁(fe)、镍(ni)、铜(cu)、银(ag)、锌(zn)及钨(w)相当于上述过渡金属元素,且镁(mg)、钙(ca)、锶(sr)及铍(be)相当于上述非过渡金属元素,硅(si)相当于上述非金属元素。作为优选实例,上述添加元素可以包括硅(si)、镁(mg)及锌(zn)中的至少一种。上述添加元素的具体种类是示例性的,根据情况,可以适用除此之外的其他添加元素。

94.在步骤s20中,可以在上述镕汤中添加作为非金属元素的前体的纳米粉末。上述非金属元素可以为氧(o)、碳(c)及氮(n)中的至少一种。上述纳米粉末可以为包括上述非金属元素的化合物的粉末。上述纳米粉末可以为陶瓷纳米粉末。作为具体实例,上述纳米粉末可以包括锌氧化物(zno)、钛氧化物(tio2)、铜氧化物(cuo2)、铁氧化物(fe2o3)、铜氮化物(cun)、铁氮化物(fen)、锌氮化物(znn)、钛氮化物(tin)及镁氮化物(mgn)中的至少一种。或者,上述纳米粉末可以包括铝氧化物(al2o3)、铝氮化物(aln)、镁氧化物(mgo2)、硅氧化物(sio2)、硅碳化物(sic)、硅氮化物(si3n4)、钨氧化物(wo)及钨氮化物(wn)中的至少一种。但是,这些上述纳米粉末的具体物质种类是示例性的,本发明不限于此。上述纳米粉末的平均粒径可以为约5nm至100nm程度。相对于上述镕汤的总重量,上述纳米粉末的混合量可以为约0.01重量%至5.0重量%程度,优选地,可以为约0.1重量%至4.0重量%程度的量。

95.在步骤s30中,在上述镕汤中可以以形成多个带(band)结构的形式分散上述纳米粉末。也可以使上述纳米粉末不均匀分散于镕汤中,而以多个带(band)结构的凝聚体(粉末凝聚体)分散的方式进行控制。为此,在步骤s20中可以选择具有适当凝聚力的纳米粉末,在步骤s30中可以适当控制搅拌条件、温度条件等。

96.在步骤s30中,上述金属镕汤的温度可以为固相线温度以上,且可以为900℃以下。

97.并且,可以通过将具有多个旋转叶片的转子构件引入上述镕汤中并使其旋转来进行搅拌。上述多个旋转叶片可以具有相对于上述转子构件的旋转轴以预定角度倾斜的结构。

98.优选地,上述转子构件可与定子构件一起引入,上述定子构件具有上部和下部敞开的结构,并且具有限定内部空间的侧壁部,以具有上部和下部敞开的圆柱形结构,转子构件位于上述圆柱形侧壁部的内部空间,因此以上述圆柱形的中心为旋转轴,上述转子构件可以进行旋转。

99.优选地,上述转子构件可以以10rpm至1000rpm的速度旋转,更优选地,可以以200rpm至700rpm的速度旋转。

100.并且,优选地,上述转子构件可以在旋转轴的上部设有第一转子构件,且在旋转轴的下部设有具有多个旋转叶片的第二转子构件,此时,上述第一转子构件和第二转子构件可以具有不同的结构。

101.也就是说,上述第一转子构件和第二转子构件分别具有相互不同的大小,且可以具有相互不同的旋转叶片形状,上述旋转叶片可以在第一转子构件和第二转子构件分别具有相对于旋转轴以不同的倾斜角倾斜的结构。

102.此时,在上述镕汤中上述纳米粉末可以以形成多个带(band)的形式分散,zn、si等元素从带(band)结构的纳米粉末凝聚体释放到铝镕汤并固溶在铝,上述非金属元素(例如,氧、碳及氮)不从上述凝聚体释放,而可以大体上保持本来的带结构(本来的带结构中位置)。上述镕汤的铝元素可以渗透到zn、si等从上述带结构脱出去的位置,从而可以在上述带结构中与上述非金属元素(例如,氧、碳及氮)形成固溶体。可以通过如上所述的方式形成铝和非金属元素(例如,氧、碳及氮)的固溶体。上述固溶体可以以自组织方式形成。上述固溶体可以相当于参照图1说明的自组织相sp10。另一方面,从上述带结构的纳米粉末凝聚体释放到铝镕汤并固溶在铝的zn、si等非常少量,且该zn、si等可以均匀分散在铝镕汤中,因此似乎不会影响到铝系基体的晶体结构。

103.在步骤s40中,可以通过使上述镕汤固化来铸造。上述镕汤的固化可以通过冷却镕汤来实现。根据需要,可以进一步进行后续热处理或退火工艺。如上制备的铸造材料(cast material)可以对应于参照图1等说明的根据实施例的复合材料。并且,即使通过预定加工工艺(例如,压延加工工艺或热加工工艺)加工上述铸造材料,参照图1说明的上述复合材料的构成(微观结构)也可以实质上不变而可以保持。因此,由上述铸造材料加工而制造的加工材料(加工物)也可以具有与参照图1说明的复合材料相同的构成。

104.图12为示出根据本发明的实施例制备的包括铝系基体的复合材料的拉伸实验结果的曲线图。图12中包括在al镕汤中添加1.0重量%的zno纳米粉末来制备的复合材料、在al镕汤中添加1.0重量%的sic纳米粉末来制备的复合材料及在al镕汤中0.1重量%的si3n4纳米粉末来制备的复合材料的结果。这些都相当于根据本发明的实施例的复合材料。并且,

图12中包括作为用于比较的对照组的未添加纳米粉末的铝铸造材料(即,al_参考(al_ref))的结果。

105.参照图12,可以确认根据实施例制备的复合材料具有与作为对照组的铝铸造材料(即,al_参考(al_ref))相比相当高的伸长率和优异的强度特性。这可以说是因为根据实施例制备的复合材料中形成的具有带结构的自组织相带来的效果。

106.图13为示出根据本发明的另一实施例制备的包括铝系基体的复合材料的拉伸实验结果的曲线图。图13中包括作为实施例在al-si-mg合金的镕汤中添加1.0重量%的zno纳米粉末来制备的复合材料的结果。其中,al-si-mg合金可以为在al基质中含有7重量%的si和0.3重量%的mg的合金。这可以相当于a356合金。上述al-si-mg合金的镕汤中添加1.0重量%的zno纳米粉末来制备根据实施例的复合材料。并且,图13中包括作为用于比较的对照组未添加纳米粉末的al-si-mg合金铸造材料(即,al7si

0.3

mg_参考(al7si

0.3

mg_ref))的结果。

107.参照图13,可以确认根据实施例制备的复合材料具有与作为对照组的al-si-mg合金铸造材料(即,al7si

0.3

mg_参考(al7si

0.3

mg_ref))相比相当高的伸长率和优异的强度特性。这可以视为根据实施例制备的复合材料中形成的具有带结构的自组织相带来的效果。

108.图14为示出根据本发明的另一实施例制备的包括铝系基体的复合材料的拉伸实验结果的曲线图。图14中包括作为实施例的从在溶解有6000系列板材(6000 series sheet)的镕汤中添加1.0重量%的zno纳米粉末来制备的铸造材料获得的复合材料(压延加工的板材)的结果。其中,上述复合材料(压延加工的板材)可以为由铸造材料加工的加工材料(加工物)的一例。并且,图14中包括作为用于比较的对照组的一般6000系列板材(6000 series sheet,即,6xxx板材_参考(6xxx sheet_ref))的结果。

109.参照图14,根据实施例制备的复合材料具有与作为对照组的6000系列板材(6000 series sheet,即,6xxx板材_参考(6xxx sheet_ref))相比相当高的伸长率和优异的强度特性。这可以视为根据实施例制备的复合材料中形成的具有带结构的自组织相带来的效果。

110.另外,根据本发明的实施例制备的包括铝系基体的复合材料可以具有优异的导热特性。具有带结构的自组织相中非金属元素(例如,氧、碳、氮)可以起到优异的传热介质的作用,并可以起到在带结构内有效地扩散热量的作用。因此,通过上述非金属元素(例如,氧、碳、氮)可以在带结构内提高导热特性。并且,由于与自组织相相接的亚晶形成共格界面,因此可以通过共格界面向铝系基体有效地传热。因此,根据实施例的复合材料整体的导热特性可以得到提高。

111.图15为示出根据本发明的实施例制备的包括铝系基体的复合材料和与此比较的对照组物质的电导率-热导率特性的测定结果的曲线图。图15中由i-合金(i-alloys)表示的物质,即,由al-o、al-6.5si-o、al-8.0si-o、al-10.5si-o、al-12.0si-o表示的物质相当于根据本发明的实施例的复合材料。其在带结构的自组织相中包括氧(o)作为非金属元素。另一方面,作为与实施例比较的对照组的由al、al-6.5si、al-8.0si、al-10.5si、al-12.0si、a356表示的物质不包括非金属元素(即,氧)。并且,图15中包含关于其他各种金属的数据。

112.参照图15,可以确认根据本发明的实施例的复合材料的热导率比对照组物质的热

导率相比相当提高。如上所述,这可以视为具有带结构的自组织相中通过非金属元素的热扩散和通过上述自组织相和亚晶之间的共格界面的有效传热带来的效果。

113.图16为示出根据本发明的实施例制备的包括铝系基体的复合材料和与此比较的对照组物质的硬度(hardness)-热导率特性的测定结果的曲线图。图16中由i-alloys表示的物质,即,由1000 series-o、al-6.5si-o、al-8.0si-o、al-10.5si-o表示的物质相当于根据本发明的实施例的复合材料。其在带结构的自组织相中包括氧(o)作为非金属元素。另一方面,作为与实施例比较的对照组的由1000 series、al-6.5si、al-8.0si、al-10.5si表示的物质不包括非金属元素(即,氧)。并且,图16中包括关于作为其他对照组的3003板材(3003 sheet)和5083板材(5083 sheet)物质的数据。

114.参照图16,根据本发明的实施例的复合材料可以具有与对照组物质的热导率相比大大提高的热导率。根据本发明的实施例,可以获得如硬度和强度等的机械性能优异且热导率显著改善的复合材料。这可以视为具有带结构的自组织相和共格界面带来的效果。虽然图16示出在复合材料为铸造材料的情况下的结果,但在由铸造材料加工的加工材料的情况下也可以呈现相同的效果。

115.根据本发明的实施例的复合材料具有优异的机械性能和良好的导热特性,因此可以有益适用于各种领域。作为一例,根据本发明的实施例的复合材料可以作为电动车电池盒的材料适用,在此情况下,在电动车电池盒确保高强度/高硬度/高伸长率等优异的机械性能的同时,还可确保通过高热导率的优异的散热性能。这里举例说明的电动车电池盒领域只是根据实施例的复合材料的适用领域的一个例子,上述复合材料可以有益适用于许多其他领域。根据本发明实施例的复合材料可以适用于以往适用铝类金属或合金材料的各种领域。

116.以下,提出用于优选实现本发明的具体实施例。然而,本发明的范围不限于后述的实施例的形式,实施例只是为了帮助理解本发明的实施方式而提出的,本领域普通技术人员应该了解可以通过在本发明的技术思想范围内添加、省略和替换构成来轻易地进行变更。

117.《实施例》

118.通过将铝(由韩国韩进非铁公司制造)加热至约780℃的温度来溶解的铝镕汤。

119.基于上述镕汤的总重量,将zno纳米粉末(由nano,future and life,inc.制造,平均直径为20nm)以2重量%的含量添加到上述镕汤中。

120.接着,上述纳米粉末被分散以在上述镕汤中形成多个带结构。在分散时采用机械搅拌装置来进行分散,此时搅拌条件为350rpm,进粉速度为30g/分钟。搅拌30分钟,结果,确认到上述带结构以平均宽度为约30nm的多个带的形式分散。

121.在确认充分分散后,以板坯的形式进行连续铸造,使镕汤固化,制备铸造材料,这对应于如图2和图17所示的包含铝基质的复合材料。

122.在本说明书中公开了本发明的优选实施例,虽然使用了特定术语,但是这仅仅为了便于说明本发明的技术内容以及有助于理解本发明而以一般性含义来使用的,而不是为了限定本发明的范围。本领域的普通技术人员应理解,除了本说明书中公开的实施例以外,还能够实施基于本发明的技术思想的其他变型例。只要是本领域的普通技术人员,就可知在不脱离本发明的技术思想的范围内能够对参照图1至图16说明的根据实施例的包括铝系

基体的复合材料进行各种置换、变更及变形。因此,本发明的范围不应由所述实施例界定,而应由权利要求书中所记载的技术思想界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1