一种铝合金型材及其制备方法和在轨道交通电气屏柜中的应用与流程

1.本发明属于铝合金加工技术领域,涉及一种铝合金型材及其制备方法和在轨道交通电气屏柜中的应用。

背景技术:

2.轨道交通作为交通运输业中重要的组成部分,直接影响到居民的出行、工作、生活。随着轨道交通的飞速发展,以铝合金为车体、框架、底架等部件的高速列车、城际轨道列车相继投入使用,其中铝合金在轨道交通的实际应用中,基于不同应用场景所要求的技术指标不同,对铝合金性能指标要求也是不相同。如将铝合金用于制备轨道交通车体时,为了提高车体对高速线路、多弯线路、起伏线路和恶劣环境的适应性,要求铝合金具备高强韧、耐腐、耐疲劳和可焊等性能指标,其中抗拉强度大于360mpa,四点弯曲应力腐蚀30天不开裂,断裂韧性大于45mpa

·m1/2

;用于制备轨道交通电气屏柜时,由于电气屏柜通常悬挂于车体下方,电气屏柜的可靠性对列车的运行安全同样至关重要,这要求铝合金具备以下性能指标:抗拉强度达到310mpa、断后伸长率不低于8.0%;慢应变速率拉伸应力腐蚀敏感因子小于5%,不出现明显剥落腐蚀;在应力比为0.1条件下,疲劳极限不低于120mpa。另外,现有铝合金材料的强度可以满足国际要求,但是其仍然存在韧性较差、耐应力腐蚀性和耐疲劳性能不高等缺陷,同时还存在应力腐蚀敏感性大的缺陷,增加了安全风险,难以满足轨道交通电气屏柜的使用要求。如,7003铝合金属于典型的al-zn-mg系合金,高mg、zn含量有利于强度的提高,但会增加腐蚀倾向性;加入cu元素虽然会降低焊接性能及与fe元素结合形成al7cu2fe杂质相,但可以增加zn、mg的固溶度,提高电极电位(通过扩散作用进入mgzn2析出相);适量添加mn、cr元素可以与al基体复合形成细小弥散相,阻止位错运动,在热加工和热处理过程中抑制再结晶,但会使淬火敏感性大大增加,同时mn、cr元素含量过多会形成粗大的平衡相,降低疲劳抗力和断裂韧性;添加zr元素可以起到抑制再结晶的作用,提高合金的高温稳定性,抑制晶粒的粗化;fe、si杂质元素与al基体结合,形成硬脆相,对合金的力学性能不利,因而需要控制其含量。因此,为了克服现有al-zn-mg合金韧性较差、耐应力腐蚀性和耐疲劳性能不高等劣势,获得一种强度高、塑性好、耐应力腐蚀性好的铝合金型材,对于铝合金满足轨道交通电气屏柜的使用要求并提高轨道交通电气屏柜的可靠性具有十分重要的意义。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,提供一种强度高、塑性好、耐应力腐蚀性好的铝合金型材及其制备方法和该铝合金型材作为原材料在轨道交通电气屏柜中的应用。

4.为解决上述技术问题,本发明采用的技术方案是:

5.一种铝合金型材,所述铝合金型材按照质量百分比计包括以下成分:zn 5.5%~

6.5%,mg 0.5%~0.9%,cu 0.05%~0.12%,mn 0.1%~0.28%,cr 0.1%~0.15%,zr 0.15%~0.18%,ti 0.01%~0.03%,fe≤0.12%,si≤0.06%,余量为al;所述铝合金型材中,zn和mg的质量比<13。

6.上述的铝合金型材,进一步改进的,所述铝合金型材中,zn和mg的质量比为6.2~12。

7.上述的铝合金型材,进一步改进的,所述铝合金型材中,zn和mg的质量比为6.4~10。

8.作为一个总的技术构思,本发明还提供了一种上述的铝合金型材的制备方法,包括以下步骤:

9.(1)熔炼:将各种原料按照铝合金型材各成分的质量百分比混合,加热至熔化;

10.(2)除气、除渣:将精炼剂加入到步骤(1)中熔化后的铝合金液体进行除气,过滤,除渣;

11.(3)铸造:将步骤(2)中经除气和除渣后得到的铝合金液进行浇铸成型,得到铝锭;

12.(4)均匀化处理:将步骤(3)中得到的铝锭进行均匀化处理;

13.(5)锯切、车皮:将步骤(4)中经均匀化处理后的铝锭进行锯切和车皮;

14.(6)保温、挤压:将步骤(5)中经锯切和车皮后的铝锭进行保温处理和挤压成型;

15.(7)锯切:将步骤(6)中经挤压成型后得到的型材进行锯切;

16.(8)固溶处理:对步骤(7)中经锯切后得到的型材进行固溶处理,固溶处理完成后进行淬火;

17.(9)预拉伸:将步骤(8)中经淬火后得到的型材进行矫直处理;

18.(10)时效处理:将步骤(9)中经矫直处理后得到的型材进行双级时效处理,冷却,得到铝合金型材。

19.上述的制备方法,进一步改进的,步骤(7)中,所述锯切为将型材锯切成长度为4m的型材。

20.上述的制备方法,进一步改进的,步骤(8)中,所述固溶处理在温度为470℃~480℃;所述淬火采用的介质为水。

21.上述的制备方法,进一步改进的,步骤(9)中,所述矫直处理过程中控制型材的拉伸量为1.5%~2%。

22.上述的制备方法,进一步改进的,步骤(10)中,所述双级时效处理为先将型材在时效温度为100℃~110℃下保温5h~8h,然后在时效温度为155℃~175℃下保温4h~24h。

23.上述的制备方法,进一步改进的,步骤(1)中,以al-ti-b合金为细化剂;所述加热为将混合物料加热到750℃~780℃,保温6h~8h;

24.步骤(2)中,所述精炼剂为氯盐;所述氯盐为氯化钾、氯化镁中的至少一种;所述精炼剂的添加量为步骤(1)中熔化后的铝合金液体质量的1%~1.5%;

25.步骤(3)中,所述浇铸成型的温度为710℃~730℃;所述铝锭的形状为圆柱形,直径为200mm~300mm;

26.步骤(4)中,所述均匀化处理是在温度为460℃~470℃下保温4h~24h;

27.步骤(6)中,所述保温处理是在温度为440℃~470℃下保温3h;所述挤压成型过程中工艺参数为:模具温度为440℃~480℃,挤压筒温度为370℃~420℃,挤压件出模温度为

475℃~485℃,挤压速度为2m/min~5m/min;所述加压成型过程中以屈服强度低于90mpa的合金作为引锭;所述屈服强度低于90mpa的合金为1xxx系合金或6xxx系合金;所述6xxx系合金为6061、6063、6005a、6082中的其中一种铝合金;所述1xxx系合金为1060、1070中的其中一种铝合金;所述挤压成型后得到的型材的宽度为75mm,厚度为6mm,形状为l型;所述挤压成型后得到的型材采用水雾进行冷却。

28.作为一个总的技术构思,本发明还提供了一种上述的铝合金型材或上述的制备方法制得的铝合金型材作为原材料在轨道交通电气屏柜中的应用。

29.与现有技术相比,本发明的优点在于:

30.(1)针对现有铝合金型材中存在不能同时满足强度高、塑性好、耐应力腐蚀性好等性能特点,本发明提供了一种铝合金型材,按照质量百分比计包括以下成分:zn 5.5%~6.5%,mg 0.5%~0.9%,cu 0.05%~0.12%,mn 0.1%~0.28%,cr 0.1%~0.15%,zr 0.15%~0.18%,ti 0.01%~0.05%,fe≤0.12%,si≤0.06%,余量为al。本发明中,优化各个成分的含量,旨在获得一种同时具备强度高、塑性好、耐应力腐蚀性好等优点的铝合金型材,具体来说,优化了zn和mg的含量,其中zn 5.5%~6.5%,mg 0.5%~0.9%,通过提高zn的含量且降低mg的含量,即提高zn和mg的质量比,在提高合金材料强度的同时也能确保其具有优异的韧性和耐应力腐蚀性;同时相应的优化了其他组分的含量,如,优化了mn和cr的含量,其中mn 0.1%~0.28%,cr 0.1%~0.15%,通过优化mn和cr的含量,细化晶粒、提高第二相的耐腐蚀,从而能够确保本发明铝合金型材同时具备强度高、塑性好、耐应力腐蚀性好等优点。与现有al-zn-mg合金型材相比,本发明铝合金型材具有强度高、塑性好、耐应力腐蚀性好等优点,是一种同时具备强度高、塑性好、耐应力腐蚀性好的新型合金材料,能够满足轨道交通电气屏柜的使用要求并能够提高轨道交通电气屏柜的可靠性,使用价值高,应用前景好。

31.(2)本发明的铝合金型材中,通过优化zn和mg的质量比为6.2~12,更有利于提高合金材料的强度,同时也能确保其具备更好的韧性和耐应力腐蚀性,这是因为若zn和mg的质量比过低,则合金内容易形成t(al2mg3zn3)相,而t相的强化效果比mgzn2相的强化效果要差,因而较低的质量比并不能有效提升强度,与此同时,相对过高的mg含量,也会导致合金的淬透性变低,因而不利于提高合金材料的韧性和耐应力腐蚀性;若zn和mg的质量比过高(如质量比高于13),会使得合金的抗应力腐蚀性能变差,从而难以获得同时满足强度高、塑性好、耐应力腐蚀性好的合金材料。特别的,zn和mg的质量比为6.4~10时,本发明铝合金型材具有更高的强度、更好的塑性和更强的耐应力腐蚀性。

32.(3)本发明提供了一种铝合金型材的制备方法,采用双级时效工艺,可以在没有大量损失力学性能的前提下,通过改变晶界析出相mgzn2的分布情况,降低其连续性,阻断腐蚀介质的通道,提高合金的耐蚀性能,从而有利于制备得到同时具备强度高、塑性好、耐应力腐蚀性好的新型合金材料,同时,相比常规的三级时效工艺,本发明中采用的双级时效工艺,不仅能够制备得到的耐应力腐蚀性更好的铝合金型材,还可以缩短制备时间,提高制备效率以及降低制备成本。

33.(4)本发明铝合金型材的制备方法中,采用了精炼剂,如氯盐(氯化钾、氯化镁),并优化了精炼剂的添加量为熔化后的铝合金液体质量的1%~1.5%,这有利于去除熔体中的气体、夹杂物、有害元素,在降低有害杂质含量的同时,也确保了合金材料具有优异的性能。

34.(5)本发明铝合金型材的制备方法中,矫直处理过程中控制型材的拉伸量为1.5%~2%,,可以在型材内部形成位错,时效过程中可作为异质形核点,促进第二相的析出,进而有利于进一步合金材料的强度提高。

附图说明

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

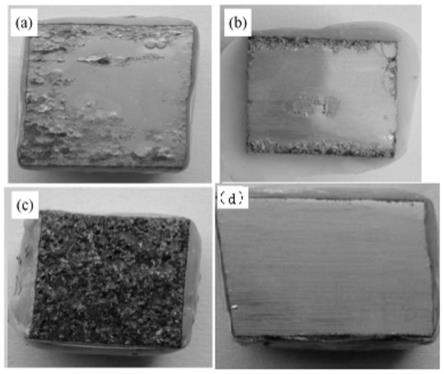

36.图1为本发明实施例1-2和对比例1-2中制得的铝合金型材的剥落腐蚀形貌对比图。

37.图2为本发明实施例2中制得的铝合金型材、对比例3-5中制得的铝合金型材的剥落腐蚀形貌对比图。

具体实施方式

38.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

39.以下实施例中所采用的材料和仪器均为市售。

40.实施例1

41.一种铝合金型材,按照质量百分比计包括以下成分:锌(zn)5.5%,镁(mg)0.85%,铜(cu)0.12%,锰(mn)0.22%,铬(cr)0.13%,锆(zr)0.16%,钛(ti)0.03%,铁(fe)≤0.12%,硅(si)≤0.06%,余量为铝(al)。

42.一种上述本实施例的铝合金型材的制备方法,包括以下步骤:

43.(1)熔炼:将铝锭、镁锭及其他中间合金按照合金各个成分的质量百分比混合,加热至760℃熔化,保温6h,添加al-ti-b合金作为细化剂,其目的是提高凝固过程时的形核率,从而实现晶粒细化的效果。

44.(2)除气、除渣:按照添加量为熔化后的铝合金液体质量的1.2%,加入精炼剂(氯化镁)对熔化的铝合金液体进行除气,通过过滤除渣。

45.(3)铸造:在铸造温度为720℃,将除气除渣后的铝合金液浇注至模具中,冷却后得到直径为250mm的圆柱形铝锭。

46.(4)均匀化处理:将铝锭置于465℃条件下,保温4h进行均匀化处理。

47.(5)锯切、车皮:将均匀化处理后的铝锭转送至锯床与车床进行锯切和车皮。

48.(6)保温、挤压:将车皮后的铝锭在440℃保温3h,然后进行挤压,挤压参数为:模具温度为460℃,挤压筒温度为420℃,挤压件出模温度为480℃,挤压速度为2m/min,挤压成为75*6mm的角形型材,通过水雾冷却。挤压过程中采用的引锭为6061铝合金。

49.(7)锯切:将挤压型材锯切成长度为4m的型材。

50.(8)固溶处理:对锯切后的合金型材进行固溶处理,温度为470℃;铝型材固溶处理后,立即用水淬火。

51.(9)预拉伸:将型材并在矫直机上进行矫直处理,拉伸量为1.5%。

52.(10)时效处理:将矫直处理后的铝型材进行双级时效处理,第一级时效温度为105℃保温6h,第二级失效温度为155℃,保温12h,得到铝合金型材。

53.一种上述本实施例制备的铝合金型材作为原材料在轨道交通电气屏柜中的应用。

54.实施例2

55.一种铝合金型材,按照质量百分比计包括以下成分:zn 6.0%,mg 0.85%,cu 0.12%,mn 0.22%,cr 0.13%,zr 0.16%,ti 0.03%,fe≤0.12%,si≤0.06%,余量为al。

56.一种上述本实施例的铝合金型材的制备方法,包括以下步骤:

57.(1)熔炼:将铝锭、镁锭及其他中间合金按照合金各个成分的质量百分比混合,加热至760℃,保温6h,添加al-ti-b合金作为细化剂。

58.(2)除气、除渣:按照添加量为熔化后的铝合金液体质量的1.2%,加入精炼剂(氯化镁)对熔化的铝合金液体进行除气,通过过滤除渣。

59.(3)铸造:在铸造温度为720℃,将除气除渣后的铝合金液浇注至模具中,冷却后得到直径为250mm的圆铝锭。

60.(4)均匀化处理:将铝锭置于465℃条件下,保温4h进行均匀化处理。

61.(5)锯切、车皮:将均匀化处理后的铝锭转送至锯床与车床进行锯切和车皮。

62.(6)保温、挤压:将车皮后的铝锭在440℃保温3h,然后进行挤压,挤压参数为:模具温度为460℃,挤压筒温度为420℃,挤压件出模温度为480℃,挤压速度为2m/min,挤压成为75*6mm的角形型材,通过水雾冷却。挤压过程中采用的引锭为6061铝合金。

63.(7)锯切:将挤压型材锯切成长度为4m的型材。

64.(8)固溶处理:对合金进行固溶处理,温度为470℃;铝型材固溶处理后,立即用水淬火。

65.(9)预拉伸:将型材并在矫直机上进行矫直处理,拉伸量为1.5%。

66.(10)时效处理:将矫直处理后的铝型材进行双级时效处理,第一级时效温度为105℃保温6h,第二级失效温度为155℃,保温12h。

67.一种上述本实施例制备的铝合金型材作为原材料在轨道交通电气屏柜中的应用。

68.对比例1

69.一种铝合金型材,按照质量百分比计包括以下成分:zn 6.5%,mg 0.50%,cu 0.12%,mn 0.22%,cr 0.13%,zr 0.16%,ti 0.03%,fe≤0.12%,si≤0.06%,余量为al。

70.一种上述本实施例的铝合金型材的制备方法,包括以下步骤:

71.(1)熔炼:将铝锭、镁锭及其他中间合金按照质量百分比混合,加热至760℃,保温6h,添加al-ti-b合金作为细化剂。

72.(2)除气、除渣:按照添加量为熔化后的铝合金液体质量的1.2%,加入精炼剂(氯化镁)对熔化的铝合金液体进行除气,通过过滤除渣。

73.(3)铸造:在铸造温度为720℃,将除气除渣后的铝合金液浇注至模具中,冷却后得到直径为250mm的圆铝锭。

74.(4)均匀化处理:将铝锭置于465℃条件下,保温4h进行均匀化处理。

75.(5)锯切、车皮:将均匀化处理后的铝锭转送至锯床与车床进行锯切和车皮。

76.(6)保温、挤压:将车皮后的铝锭在440℃保温3h,然后进行挤压,挤压参数为:模具温度为460℃,挤压筒温度为420℃,挤压件出模温度为480℃,挤压速度为2m/min,挤压成为

75*6mm的角形型材,通过水雾冷却。挤压过程中采用的引锭为6061铝合金。

77.(7)锯切:将型材锯切成长度为4m的型材。

78.(8)固溶处理:对合金进行固溶处理,温度为470℃;铝型材固溶处理后,立即用水淬火。

79.(9)预拉伸:将型材并在矫直机上进行矫直处理,拉伸量为1.5%。

80.(10)时效处理:将矫直处理后的铝型材进行双级时效处理,第一级时效温度为105℃保温6h,第二级失效温度为155℃,保温12h。

81.对比例2

82.一种铝合金型材,按照质量百分比计包括以下成分:zn 6.0%,mg 0.85%,cu 0%,mn 0.22%,cr 0.13%,zr 0.16%,ti0.03%,fe≤0.12%,si≤0.06%,al为余量。

83.一种上述本实施例的铝合金型材的制备方法,包括以下步骤:

84.(1)熔炼:将铝锭、镁锭及其他中间合金按照质量百分比混合,加热至760℃,保温6h,添加al-ti-b合金作为细化剂。

85.(2)除气、除渣:按照添加量为熔化后的铝合金液体质量的1.2%,加入精炼剂(氯化镁)对熔化的铝合金液体进行除气,通过过滤除渣。

86.(3)铸造:在铸造温度为720℃,将除气除渣后的铝合金液浇注至模具中,冷却后得到直径为250mm的圆铝锭。

87.(4)均匀化处理:将铝锭置于465℃条件下,保温4h进行均匀化处理。

88.(5)锯切、车皮:将均匀化处理后的铝锭转送至锯床与车床进行锯切和车皮。

89.(6)保温、挤压:将车皮后的铝锭在440℃保温3h,然后进行挤压,挤压参数为:模具温度为460℃,挤压筒温度为420℃,挤压件出模温度为480℃,挤压速度为2m/min,挤压成为75*6mm的角形型材,通过水雾冷却。挤压过程中采用的引锭为6061铝合金。

90.(7)锯切:将型材锯切成长度为4m的型材。

91.(8)固溶处理:对合金进行固溶处理,温度为470℃;铝型材固溶处理后,立即用水淬火。

92.(9)预拉伸:将型材并在矫直机上进行矫直处理,拉伸量为1.5%。

93.(10)时效处理:将矫直处理后的铝型材进行双级时效处理,第一级时效温度为105℃保温6h,第二级失效温度为155℃,保温12h。

94.对比例3

95.一种铝合金型材,与实施例2基本相同,区别仅在于:对比例3中,zr元素的质量百分含量变为0%,减少部分由al补充,即增加al的含量。

96.对比例4

97.一种铝合金型材,与实施例2基本相同,区别仅在于:对比例4中,zr元素的质量百分含量变为0.12%,减少部分由al补充,即增加al的含量。

98.对比例5

99.一种铝合金型材,与实施例2基本相同,区别仅在于:对比例5中,zr元素的质量百分含量变为0.20%,增加的部分由al分担,即减少al的含量。

100.图1为本发明实施例1-2和对比例1-2中制得的铝合金型材的剥落腐蚀形貌对比图。图1中,a-d依次对应于实施例1-3和对比例1中制得的铝合金型材。从图1中可以看出,实

施例1(图1a)挤压型材近一半的表面出现鼓泡,左下角表面出现分层,部分表层组织发生脱落,少部分内部组织暴露于腐蚀液中,剥落腐蚀不严重,腐蚀产物少,腐蚀等级为ea;实施例2(图1b)挤压型材表面仅在挤压方向的两侧出现小面积鼓泡,中间位置有少量的点蚀孔,几乎没有剥落腐蚀产物,腐蚀等级为pc;对比例1(图1c)挤压型材则出现了明显的剥落腐蚀,表面没有金属光泽,表层组织出现严重的鼓泡、分层,部分表面出现粉化,大量内部组织暴露在腐蚀溶液中,加速合金内部分剥落腐蚀,腐蚀产物较多,腐蚀等级达到eb。对比例2(图1d)中不含cu的合金挤压型材表面仅在封样边缘出现轻微鼓泡,大部分表面仍保持有金属光泽,合金表面几乎没有腐蚀,腐蚀等级为n。

101.图2为本发明实施例2中制得的铝合金型材、对比例3-5中制得的铝合金型材的剥落腐蚀形貌对比图。图2中,a-d依次对应于对比例3、对比例4、实施例2、对比例5中制得的铝合金型材。由图2可知,本发明实施例2中制得的铝合金型材的剥落腐蚀程度相对较低(图2c),其中,未添加zr元素时,(对比例3,图2a),试样表面在浸泡48h后表面呈灰黑色,没有明显的鼓泡,仅有少量点蚀孔的存在,腐蚀等级为n;当zr含量为0.12wt.%时(图2b,对比例4),合金试样表面出现不连续腐蚀,部分表面组织发生脱落,内层组织未发生分层,剥落腐蚀不明显,仍以点蚀为主,腐蚀等级为pc;而当zr元素含量增加至0.20wt.%时(图2d,对比例5),部分表面出现鼓泡开裂和分层,有一定程度的剥落腐蚀现象,腐蚀产物较少,腐蚀等级为ea,这是因为随着zr元素含量的增加,晶粒更细化,相同体积内的晶界数目就越多,在双级时效后形成的无沉淀析出带(pfz)也就越多,pfz与mgzn2相组成微电池加速了mgzn2相腐蚀,因此随着zr元素含量的增加,剥落腐蚀程度变严重。

102.由图1和图2中的结果可知,合金成分的改变对剥落腐蚀影响较大。在al-zn-mg-(cu)系合金中,基体的电极电位为-0.68v,mgzn2相的电极电位为-0.86v,无沉淀析出带(pfz)的电极电位为-0.57v。在合金中mgzn2相析出的越多,在晶界处与基体的电势差越大,腐蚀驱动力也越大。虽然对于双级时效态合金而言,晶界析出相分布不连续,但随着腐蚀时间的延长,会逐步在晶界形成腐蚀通道,引起晶间腐蚀甚至剥落腐蚀;而cu元素的加入,可能与合金中的杂质fe元素聚集,在晶界处形成al7cu2fe相,al7cu2fe较al基体和mgzn2相的电极电位更正,作为阴极相,加速mgzn2的腐蚀,因此含cu合金挤压型材的剥落腐蚀较不含cu时更严重。zr元素对剥落腐蚀性能的影响则与合金的微观组织有着密不可分的关系。

103.表1本发明实施例1-2和对比例1-5中制备的铝合金型材的室温拉伸力学性能

104.编号抗拉强度/mpa屈服强度/mpa伸长率/%实施例13633119.5实施例23873229.2对比例131626211.4对比例23783188.7对比例332927912.2对比例434628610.0对比例53963387.4

105.表2本发明实施例1-2和对比例1-5中制备的铝合金型材的应力腐蚀敏感因子统计

106.编号i

ssrt/%

实施例14.9

实施例24.8对比例14.7对比例25.9对比例37.7对比例46.4对比例53.4

107.由表1、2可知,对比实施例2与对比例1-5中铝合金型材的力学性能可以看出:单纯增加zn含量没有使al-zn-mg合金的强度明显提高,对比例1中,将zn和mg的质量比提高到13时,所得铝合金型材的抗拉强度只有316mpa,明显不能满足抗拉强度360mpa的要求;而综合改变mg、zn元素的含量对合金强度的提高更大,如本发明实施例2中,所得铝合金型材(zn 6.0%,mg 0.85%)的抗拉强度可以达到387mpa,显然,zn和mg的质量比<13的铝合金型材的强度更能满足实际要求。同时,通过实施例2与对比例2中铝合金型材的力学性能可知,cu含量从0wt.%升至0.12wt.%,合金的抗拉强度和伸长率变化不大。对比实施例2与对比例3-5中铝合金型材的力学性能可知,随zr含量的提高,合金的抗拉强度都有所提高。未添加zr元素时,合金的抗拉强度为329mpa,zr元素含量为0.12wt.%时,抗拉强度达到346mpa,继续添加zr含量至0.16wt.%和0.20wt.%时,抗拉强度分别达到387mpa和396mpa,但是随zr含量的增加,伸长率下降。另外,zr元素含量低于0.12wt.%时,应力腐蚀敏感因子大于5%,不具备较好的耐应力腐蚀性,不能满足实际需求。

108.由上述结果可知,本发明铝合金型材是一种同时具有强度高、塑性好、耐蚀性佳等特点的新型al-zn-mg合金型材,可以用于轨道交通电气屏柜,具有广阔的应用前景。

109.以上实施例仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1