一种AgZn靶材及其制备方法与流程

一种agzn靶材及其制备方法

技术领域

1.本发明涉及溅射靶材制造领域,尤其是一种agzn靶材及其制备方法。

背景技术:

2.纯银及银合金薄膜具有反射率高、电阻率低、导热性好、耐热、耐腐蚀性好的特点,被广泛应用于有机发光二极管、工具镀膜、玻璃镀膜或反射型液晶显示器的电极反射膜等领域。然而,长时间暴露在空气中,或在高温、高湿的环境下,纯银薄膜表面很容易发生氧化、银晶粒增长及银原子凝结等问题,导致薄膜导电性、反射率下降。通过添加某些元素可有效地提高纯银薄膜的抗氧化性能,同时维持纯银高反射率、低电阻率的特性。张德胜等人在银合金中加入稀土元素钇,结果表明加入质量分数为0.1%的y时,银基合金的晶粒得到细化,组织更加均匀致密,电阻率为2.01

×

10

‑

8ω/m,抗氧化性能大大提升。薄膜的品质往往受靶材成分、晶粒度、纯度、组织均匀性等因素的影响。

3.目前,银及其合金靶材现有的主要技术包括

①

浇铸

‑

热处理

‑

热轧;

②

冷喷涂。采用浇铸

‑

热处理

‑

热轧方法时,浇铸过程中不可避免的产生缩孔、缩松、微裂纹等缺陷,虽在后续的热处理、热轧过程中,部分微裂纹、微孔会发生焊合,可在一定程度上减少缺陷,但铸造过程中产生的较大的孔洞只会在后续的热轧中发生变形、减小,而不会消失,进而在溅射薄膜过程中形成缺陷。为解决浇铸

‑

热处理

‑

热轧工艺流程长的问题,有人提出采用冷喷涂的方式制备银及银合金旋转靶材。通过冷喷涂的方式直接将目标成分的合金粉喷涂在背板上,再将靶材进行机械加工。该法虽在一定程度上缩短了工艺流程,但是在冷喷涂的过程中会产生较多的空洞,对合金粉的要求也较高,靶材往往存在晶粒大小不均、缺陷较多等问题。

技术实现要素:

4.基于此,本发明的目的在于克服上述现有技术的不足之处而提供一种agzn靶材及其制备方法。

5.为实现上述目的,本发明所采取的技术方案为:一种agzn靶材的制备方法,包括以下步骤:

6.(1)将锌锭、银锭置于石英管中,真空密封后放置于摇摆炉中加热,得到固溶体,冷却后得到粗坯;其中,加热过程采用分段式加热;第一段:加热的温度为430

‑

460℃,加热的时间为0.5

‑

1h;第二段:加热的温度为990

‑

1050℃,加热的时间为1

‑

3h;

7.(2)将步骤(1)中得到的粗坯热轧处理,机加工后得到agzn靶材。

8.银及其合金靶材的应用目前已经十分广泛,纯银易被氧化和硫化,目前常用的是添加铟、金、锡、铂、钯、铑、铌、钌、稀土元素等来提高银合金靶材性能。本技术发明人在实际实验过程中发现,在纯银中添加锌元素可以改变纯银的电学性能与光学性能,提高材料的耐腐蚀性,使其在空气中不易被氧化;锌元素的掺入,也起到细化晶粒的作用,提高材料的均匀性;并且相对于其他元素材料来说,锌的价格低廉,大概为17.85元/kg,本发明提供了

一种agzn靶材的制备方法,制备得到致密度高,晶粒细小均匀,缺陷更少的银锌合金靶材。本发明选用摇摆炉,设备简单,成本低,操作简易,只要设定好温度、时间和摇摆角度,就可以让ag

‑

zn两种原料混均匀。

9.优选地,所述步骤(1)中,锌锭包括锌粒、锌块、锌粉中的至少一种,银锭包括银粒、银块、银粉中的至少一种。

10.优选地,所述步骤(1)中,锌锭、银锭的质量比为:锌锭:银锭=1

‑

10:90

‑

99。本技术发明人经过大量创造性试验探究后发现,锌锭、银锭的质量比会影响最终生成的银锌合金靶材的致密度,晶粒均匀性,在上述质量比范围内,制备得到的银锌合金靶材致密度高,晶粒细小均匀。

11.进一步优选地,所述步骤(1)中,锌锭、银锭的质量比为:锌锭:银锭=2

‑

5:95

‑

98。本技术发明人经过大量创造性试验探究后发现,在上述特定质量比范围内,制备得到的银锌合金靶材致密度更高,晶粒细小均匀,平均晶粒尺寸为20μm左右。

12.优选地,所述步骤(1)中,摇摆炉的摇摆角度为20

°‑

40

°

。本发明中熔炼过程是在摇摆炉中进行的,在保温过程中通过摇摆使其均匀化,本技术发明人经过大量创造性试验探究后发现,摇摆炉的摇摆角度为20

°‑

40

°

时,靶材组分差异小,可有效的减少靶材缺陷。

13.优选地,所述步骤(1)中,冷却的方式为空冷,冷却的时间为0.5

‑

1.5h。本发明冷却过程是在空气中进行,大大提高了冷却速率,靶材晶粒尺寸更加细小。

14.优选地,所述步骤(2)中,热轧处理的温度为500

‑

750℃,热轧处理后的保温时间为2

‑

4min。在热轧过程中,通过对轧制总加工率、道次加工率的控制可有效的减小晶粒尺寸和缺陷。

15.发明人经过大量实验探究后发现,在500

‑

750℃下,热轧中的道次加工率在15

‑

35%之间,轧辊速度为33m/min,道次保温时间为4min/2道次。经过多道次加工后,可得到厚度为13

‑

18mm的ag

‑

zn靶坯,再对靶坯进行机加工得到最终的产品。

16.此外,本发明提供了所述的agzn靶材的制备方法制备得到的agzn靶材。

17.相对于现有技术,本发明的有益效果为:本发明冷却过程是在空气中进行,大大提高了冷却速率,靶材晶粒尺寸更加细小;本发明中熔炼过程是在摇摆炉中进行的,在保温过程中通过摇摆使其均匀化;本发明提供了一种agzn靶材的制备方法,制备得到致密度高,晶粒细小均匀,缺陷更少的银锌合金靶材。

附图说明

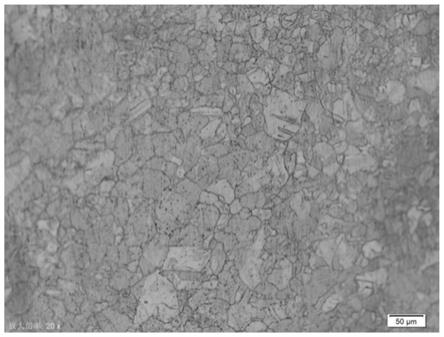

18.图1为实施例3制备得到的银锌合金靶材金相图;

19.图2为银靶材的金相图。

具体实施方式

20.为更好的说明本发明的目的、技术方案和优点,下面将结合附图和具体实施例对本发明作进一步说明。实施例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

21.实施例1

‑

5及对比例1

‑222.本发明所述一种agzn靶材的制备方法,包括以下步骤:

23.(1)将锌块、银块置于内径为70mm石英管中,锌锭、银锭的质量比为:锌锭:银锭=1

‑

10:90

‑

99,真空度小于0.1pa时密封后放置于摇摆炉中加热,得到固溶体,冷却0.5

‑

1.5h后得到粗坯;其中,加热过程采用分段式加热;第一段:加热的温度为430

‑

460℃,加热的时间为0.5

‑

1h;第二段:加热的温度为990

‑

1050℃,加热的时间为1

‑

3h;摇摆炉的摇摆角度为20

°‑

40

°

;

24.(2)将步骤(1)中得到的粗坯热轧处理,热轧处理的温度为500

‑

750℃,热轧处理后的保温时间为2

‑

4min,机加工后得到agzn靶材。

25.本发明实施例1

‑

5及对比例1

‑

2的参数选择如下表1所示;

26.表1实施例1

‑

5及对比例1

‑

2的参数选择

[0027][0028][0029]

试验例1靶材性能测试

[0030]

试验过程:取12*12*15mm的样品,并标记好其端面(c)及表面(s)。将样品进行机械研磨,去除取样过程中所带来的损伤和变形层,再抛光得到样品的真实组织。

[0031]

具体操作:先用较粗的砂纸p180研磨1~10min,将表面明显的切割痕去除;再依次经过p320、p500、p1200、p2500砂纸研磨,每更换一种型号的砂纸需将样品转动90

°

,使磨痕与转动方向垂直,试样总研磨厚度大于1.6mm,再将样品进行机械抛光至表面光亮,呈现出明显镜面且无划痕。最后采用双氧水与氨水的混合液进行腐蚀,利用金相显微镜观察样品的真实组织。

[0032]

试验结果:如下表2所示;

[0033]

表2试验结果

[0034][0035]

由上表2可知,本发明实施例制备得到的agzn靶材平均晶粒尺寸25μm以下,从金相图1中可以看出,本发明实施例制备得到的agzn靶材致密度高,晶粒细小均匀。本发明其余实施例制备得到的银锌合金靶材金相图与实施例3类似,在此不一一赘述。图2为银靶材的金相图,从图2可以看出,其晶粒尺寸较大,甚至大于100微米。添加了zn后,其平均晶粒尺寸为25微米以下,证明zn可以大大细化银的晶粒。对比例1和2锌锭、银锭的质量比不在本发明保护范围内,最终制备得到的agzn靶材平均晶粒尺寸30μm以上,且观察发现,合金内部存在的缩孔、缩松、裂纹等内部缺陷。

[0036]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1