一种高铁含铑料液中铑的分离提纯方法与流程

1.本发明属于资源综合利用技术领域,具体涉及一种高铁含铑料液中铑的分离提纯方法。

背景技术:

2.从含高浓度铁离子料液中分离铑存在铑回收率低、工序长、成本高等问题。针对溶液中铑的分离方法通常有两类,一种是针对料液中的杂质,采用离子交换、萃取、水解等方式分离杂质金属,得到高纯铑料液;另一种是针对料液中的铑,采用选择性沉铑剂胺类有机物或活泼金属直接还原铑。然而,对于高铁含铑料液,由于含铑料液中杂质金属离子浓度过高,导致上述常规分离方法存在铑回收率低、成本高等不足。

技术实现要素:

3.针对现有技术中从高浓度铁离子料液中分离铑存在的回收率低、成本高的问题,本发明提供一种高回收率、低成本的高铁含铑料液中铑的分离提纯方法。

4.本发明采用以下技术方案:

5.一种高铁含铑料液中铑的分离提纯方法,其特征在于,所述方法包括以下步骤:

6.(1)将高铁含铑料液和液碱同时加入到反应釜中,待高铁含铑料液全部加入到反应釜中后继续加液碱调节反应釜中ph至8~9,维持反应釜中ph为8~9至不再产生沉淀,将反应釜中的物料过滤,得到第一滤饼和水解液;

7.(2)将第一滤饼用ph为8~9的洗涤液搅拌洗涤后过滤,得到第二滤饼和洗液;

8.(3)将第二滤饼烘干后球磨,得到球磨后的物料;

9.(4)将球磨后的物料置于氢气气氛中还原,得到还原后的物料;

10.(5)将还原后的物料采用酸浸方式进行分离,过滤,得到粗铑产品;

11.(6)将粗铑产品采用王水进行溶解,得到铑含量高的料液;王水与粗铑产品的液固比为(4~10):1;

12.(7)向铑含量高的料液中加入四乙烯五胺进行沉铑,过滤得到铑盐;沉铑时将铑含量高的料液中盐酸浓度控制在5mol/l~8mol/l,四乙烯五胺的加入量为铑含量高的料液中铑含量理论量的1.2~2倍;将铑盐重新用王水溶解,重复沉铑

‑

王水溶解操作2~3次,得到高纯铑盐;

13.(8)将高纯铑盐焙烧,得到焙烧后铑粉;将焙烧后铑粉在氢气氛下还原得到99%以上纯度的铑粉。

14.根据上述的高铁含铑料液中铑的分离提纯方法,其特征在于,步骤(1)中将高铁含铑料液和液碱同时加入到反应釜中,控制反应釜中物料的ph为3.5~4.5,控制反应釜中温度为60℃~100℃、反应釜中搅拌速度为200rpm~600rpm,待高铁含铑料液全部加入到反应釜中后继续加液碱调节反应釜中ph至8~9,维持反应釜中ph为8~9至1h~2h,将反应釜中的物料过滤,得到第一滤饼和水解液。

15.根据上述的高铁含铑料液中铑的分离提纯方法,其特征在于,步骤(2)中将第一滤饼用ph为8~9的洗涤液搅拌洗涤的工艺条件为:洗涤液与第一滤饼的液固比为(2~5):1、搅拌速度为200rpm~600rpm、搅拌洗涤时间为0.5h~1h。

16.根据上述的高铁含铑料液中铑的分离提纯方法,其特征在于,步骤(3)中将第二滤饼烘干后进行干式球磨,球磨后的物料100%过600目筛。

17.根据上述的高铁含铑料液中铑的分离提纯方法,其特征在于,步骤(4)中将球磨后的物料置于氢气气氛中还原的工艺条件为:还原温度为500℃~900℃、还原时间为0.5h~3h。

18.根据上述的高铁含铑料液中铑的分离提纯方法,其特征在于,步骤(5)中采用硫酸酸浸,酸浸方式的工艺条件为:硫酸体积与还原后的物料质量的液固比为(5~10):1、酸浸温度为40℃~100℃、酸浸时间为0.5h~2h、搅拌速度为200rpm~600rpm。

19.根据上述的高铁含铑料液中铑的分离提纯方法,其特征在于,步骤(6)中将粗铑产品采用王水进行溶解的工艺条件为:溶解温度为80℃~100℃、反应时间为1.5h~4h、搅拌速度为200rpm~400rpm。

20.根据上述的高铁含铑料液中铑的分离提纯方法,其特征在于,步骤(7)中向铑含量高的料液中加入四乙烯五胺进行沉铑的工艺条件为:反应温度为50℃~100℃、反应时间为0.5h~2h。

21.根据上述的高铁含铑料液中铑的分离提纯方法,其特征在于,步骤(8)中将高纯铑盐在空气氛中焙烧,焙烧温度为600℃~900℃。

22.本发明的有益技术效果:本发明采用水解沉淀

‑

氢气还原

‑

酸溶方式从含高浓度铁离子料液中分离铁,铑在此过程基本得到回收,避免了常规除杂方法中铑的损失。本发明采用四乙烯五胺沉铑法直接沉淀料液中的铑,缩短了铑的提纯流程,提高了铑的直收率。

附图说明

23.图1为本发明的工艺流程示意图。

具体实施方式

24.参见图1,本发明的一种高铁含铑料液中铑的分离提纯方法,包括以下步骤:

25.(1)水解:采用连续水解法,将高铁含铑料液和液碱同时加入到反应釜中,控制反应釜中物料的ph为3.5~4.5,控制反应釜中温度为60℃~100℃、反应釜中搅拌速度为200rpm~600rpm,待高铁含铑料液全部加入到反应釜中后继续加液碱调节反应釜中ph至8~9,维持反应釜中ph为8~9至1h~2h,反应完成后将反应釜中的物料过滤,此时铑、铁及其他贱金属离子全部形成氢氧化物沉淀,过滤后得到第一滤饼1和水解液。高铁含铑料液中铁离子的含量为100g/l左右。

26.(2)洗涤:将水解得到的第一滤饼用ph为8~9的洗涤液搅拌洗涤后过滤,得到第二滤饼2和洗液;第一滤饼用ph为8~9的洗涤液搅拌洗涤的工艺条件为:洗涤液与第一滤饼的液固比为(2~5):1、搅拌速度为200rpm~600rpm、搅拌洗涤时间为0.5h~1h,洗涤液与第一滤饼的液固比是指洗涤液的体积(l)与第一滤饼的质量(kg)之比。

27.(3)球磨:将第二滤饼烘干后球磨,得到球磨后的物料;球磨后的物料100%过600

目筛。

28.(4)氢气还原:将球磨后的物料平铺在坩埚中,置于氢气气氛中还原,得到还原后的物料;经过充分还原后,铑和铁等金属杂质均被还原为高活性金属单质。还原的工艺条件为:还原温度为500℃~900℃、还原时间为0.5h~3h。

29.(5)酸溶除杂:采用酸浸方式对还原后的物料中的铁进行分离,采用硫酸酸浸,将酸浸除铁所需理论量1.2倍的浓硫酸与水混合配制稀硫酸溶液,酸浸方式的工艺条件为:硫酸与还原后的物料的液固比为(5~10):1、酸浸温度为40℃~100℃、酸浸时间为0.5h~2h、搅拌速度为200rpm~600rpm,硫酸与还原后的物料的液固比是指硫酸的体积(l)与还原后的物料的质量(kg)之比。反应完成后对料液进行过滤,得到基本不含铁的粗铑产品。

30.(6)王水溶解:将粗铑产品采用王水进行溶解,得到铑含量高的料液;王水与粗铑产品的液固比为(4~10):1,王水与粗铑产品的液固比是指王水的体积(l)与粗铑产品的质量(kg)之比。将粗铑产品采用王水进行溶解的工艺条件为:溶解温度为80℃~100℃、反应时间为1.5h~4h、搅拌速度为200rpm~400rpm。

31.(7)四乙烯五胺沉铑:向铑含量高的料液中加入四乙烯五胺进行沉铑,沉铑的工艺条件为:反应温度为50℃~100℃、反应时间为0.5h~2h。沉淀完成后过滤得到铑盐。沉铑时将铑含量高的料液中盐酸浓度控制在5mol/l~8mol/l,沉铑剂根据铑含量,四乙烯五胺的加入量为铑含量高的料液中铑含量理论量的1.2~2倍;将铑盐重新用王水溶解,重复沉铑

‑

王水溶解操作2~3次,得到高纯铑盐;步骤(7)中向铑含量高的料液中加入四乙烯五胺进行沉铑。

32.(8)焙烧

‑

氢气还原:将高纯铑盐在空气氛中焙烧,焙烧温度为600℃~900℃,得到焙烧后铑粉;将焙烧后铑粉在氢气氛下还原得到99%以上纯度的铑粉。

33.实施例1

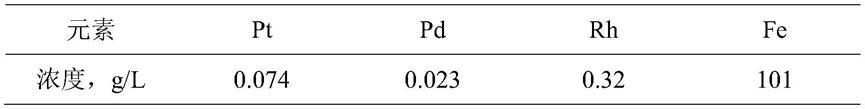

34.某料液的成分如表1所示:

35.表1某料液化学成分

[0036][0037]

(1)采用连续水解法,将高铁含铑料液和液碱同时加入到反应釜中,控制反应釜中物料的ph为3.5,控制反应釜中温度为60℃、反应釜中搅拌速度为200rpm,待高铁含铑料液全部加入到反应釜中后继续加液碱调节反应釜中ph至8,维持反应釜中ph为8至1h,反应完成后将反应釜中的物料过滤,此时铑、铁及其他贱金属离子全部形成氢氧化物沉淀,过滤后得到第一滤饼1和水解液,水解液中铂、钯、铑、铁含量均在0.1ppm,水解液中铂钯铑铁含量均在0.1mg/l以下,彻底沉淀。

[0038]

(2)将水解得到的第一滤饼用ph为8的洗涤液搅拌洗涤后过滤,得到第二滤饼和洗液;第一滤饼用ph为8的洗涤液搅拌洗涤的工艺条件为:洗涤液与第一滤饼的液固比为2:1、搅拌速度为200rpm、搅拌洗涤时间为0.5h。

[0039]

(3)将第二滤饼烘干后球磨,得到球磨后的物料;球磨后的物料100%过600目筛。

[0040]

(4)将球磨后的物料平铺在坩埚中,置于氢气气氛中还原,得到还原后的物料;经过充分还原后,铑和铁等金属杂质均被还原为高活性金属单质。还原的工艺条件为:还原温

度为500℃、还原时间为0.5h。

[0041]

(5)采用酸浸方式对还原后的物料中的铁进行分离,采用硫酸酸浸,将酸浸除铁所需理论量1.2倍的浓硫酸与水混合配制稀硫酸溶液,酸浸方式的工艺条件为:硫酸与还原后的物料的液固比为5:1、酸浸温度为40℃、酸浸时间为0.5h、搅拌速度为200rpm。反应完成后对料液进行过滤,得到基本不含铁的粗铑产品。

[0042]

(6)将粗铑产品采用王水进行溶解,得到铑含量高的料液;王水与粗铑产品的液固比为4:1。将粗铑产品采用王水进行溶解的工艺条件为:溶解温度为80℃、反应时间为1.5h、搅拌速度为200rpm。

[0043]

(7)向铑含量高的料液中加入四乙烯五胺进行沉铑,沉铑的工艺条件为:反应温度为50℃、反应时间为0.5h。沉淀完成后过滤得到铑盐。沉铑时将铑含量高的料液中盐酸浓度控制在5mol/l,沉铑剂根据铑含量,四乙烯五胺的加入量为铑含量高的料液中铑含量理论量的1.2倍;将铑盐重新用王水溶解,重复沉铑

‑

王水溶解操作2~3次,得到高纯铑盐;步骤(7)中向铑含量高的料液中加入四乙烯五胺进行沉铑。

[0044]

(8)将高纯铑盐在空气氛中焙烧,焙烧温度为600℃,得到焙烧后铑粉;将焙烧后铑粉在氢气氛下还原得到99%以上纯度的铑粉。

[0045]

实施例2

[0046]

某料液的成分如表2所示:

[0047]

表2某料液化学成分

[0048][0049]

(1)采用连续水解法,将高铁含铑料液和液碱同时加入到反应釜中,控制反应釜中物料的ph为3.7,控制反应釜中温度为70℃、反应釜中搅拌速度为300rpm,待高铁含铑料液全部加入到反应釜中后继续加液碱调节反应釜中ph至8.2,维持反应釜中ph为8.2至1.2h,反应完成后将反应釜中的物料过滤,此时铑、铁及其他贱金属离子全部形成氢氧化物沉淀,过滤后得到第一滤饼1和水解液,水解液中铂钯铑铁含量均在0.1mg/l以下,彻底沉淀。

[0050]

(2)将水解得到的第一滤饼用ph为8.2的洗涤液搅拌洗涤后过滤,得到第二滤饼和洗液;第一滤饼用ph为8.2的洗涤液搅拌洗涤的工艺条件为:洗涤液与第一滤饼的液固比为3:1、搅拌速度为300rpm、搅拌洗涤时间为1h。

[0051]

(3)将第二滤饼烘干后球磨,得到球磨后的物料;球磨后的物料100%过600目筛。

[0052]

(4)将球磨后的物料平铺在坩埚中,置于氢气气氛中还原,得到还原后的物料;经过充分还原后,铑和铁等金属杂质均被还原为高活性金属单质。还原的工艺条件为:还原温度为600℃、还原时间为1h。

[0053]

(5)采用酸浸方式对还原后的物料中的铁进行分离,采用硫酸酸浸,将酸浸除铁所需理论量1.2倍的浓硫酸与水混合配制稀硫酸溶液,酸浸方式的工艺条件为:硫酸与还原后的物料的液固比为6:1、酸浸温度为50℃、酸浸时间为0.6h、搅拌速度为300rpm。反应完成后对料液进行过滤,得到基本不含铁的粗铑产品。

[0054]

(6)将粗铑产品采用王水进行溶解,得到铑含量高的料液;王水与粗铑产品的液固比为5:1。将粗铑产品采用王水进行溶解的工艺条件为:溶解温度为85℃、反应时间为2h、搅

拌速度为300rpm。

[0055]

(7)向铑含量高的料液中加入四乙烯五胺进行沉铑,沉铑的工艺条件为:反应温度为60℃、反应时间为1h。沉淀完成后过滤得到铑盐。沉铑时将铑含量高的料液中盐酸浓度控制在6mol/l,沉铑剂根据铑含量,四乙烯五胺的加入量为铑含量高的料液中铑含量理论量的1.4倍;将铑盐重新用王水溶解,重复沉铑

‑

王水溶解操作2~3次,得到高纯铑盐;步骤(7)中向铑含量高的料液中加入四乙烯五胺进行沉铑。

[0056]

(8)将高纯铑盐在空气氛中焙烧,焙烧温度为600℃,得到焙烧后铑粉;将焙烧后铑粉在氢气氛下还原得到99%以上纯度的铑粉。

[0057]

实施例3

[0058]

某料液的成分如表3所示:

[0059]

表3某料液化学成分

[0060][0061]

(1)采用连续水解法,将高铁含铑料液和液碱同时加入到反应釜中,控制反应釜中物料的ph为4.0,控制反应釜中温度为80℃、反应釜中搅拌速度为400rpm,待高铁含铑料液全部加入到反应釜中后继续加液碱调节反应釜中ph至8.5,维持反应釜中ph为8.5至1.5h,反应完成后将反应釜中的物料过滤,此时铑、铁及其他贱金属离子全部形成氢氧化物沉淀,过滤后得到第一滤饼1和水解液,水解液中铂钯铑铁含量均在0.1mg/l以下,彻底沉淀。

[0062]

(2)将水解得到的第一滤饼用ph为8.7的洗涤液搅拌洗涤后过滤,得到第二滤饼和洗液;第一滤饼用ph为8.7的洗涤液搅拌洗涤的工艺条件为:洗涤液与第一滤饼的液固比为4:1、搅拌速度为400rpm、搅拌洗涤时间为0.7h。

[0063]

(3)将第二滤饼烘干后球磨,得到球磨后的物料;球磨后的物料100%过600目筛。

[0064]

(4)将球磨后的物料平铺在坩埚中,置于氢气气氛中还原,得到还原后的物料;经过充分还原后,铑和铁等金属杂质均被还原为高活性金属单质。还原的工艺条件为:还原温度为700℃、还原时间为1h。

[0065]

(5)采用酸浸方式对还原后的物料中的铁进行分离,采用硫酸酸浸,将酸浸除铁所需理论量1.2倍的浓硫酸与水混合配制稀硫酸溶液,酸浸方式的工艺条件为:硫酸与还原后的物料的液固比为7:1、酸浸温度为60℃、酸浸时间为1h、搅拌速度为400rpm。反应完成后对料液进行过滤,得到基本不含铁的粗铑产品。

[0066]

(6)将粗铑产品采用王水进行溶解,得到铑含量高的料液;王水与粗铑产品的液固比为6:1。将粗铑产品采用王水进行溶解的工艺条件为:溶解温度为85℃、反应时间为2h、搅拌速度为300rpm。

[0067]

(7)向铑含量高的料液中加入四乙烯五胺进行沉铑,沉铑的工艺条件为:反应温度为70℃、反应时间为1h。沉淀完成后过滤得到铑盐。沉铑时将铑含量高的料液中盐酸浓度控制在7mol/l,沉铑剂根据铑含量,四乙烯五胺的加入量为铑含量高的料液中铑含量理论量的1.6倍;将铑盐重新用王水溶解,重复沉铑

‑

王水溶解操作2~3次,得到高纯铑盐;步骤(7)中向铑含量高的料液中加入四乙烯五胺进行沉铑。

[0068]

(8)将高纯铑盐在空气氛中焙烧,焙烧温度为750℃,得到焙烧后铑粉;将焙烧后铑

粉在氢气氛下还原得到99%以上纯度的铑粉。

[0069]

实施例4

[0070]

某料液的成分如表4所示:

[0071]

表4某料液化学成分

[0072][0073]

(1)采用连续水解法,将高铁含铑料液和液碱同时加入到反应釜中,控制反应釜中物料的ph为4,控制反应釜中温度为85℃、反应釜中搅拌速度为450rpm,待高铁含铑料液全部加入到反应釜中后继续加液碱调节反应釜中ph至8.5,维持反应釜中ph为8.5至1.8h,反应完成后将反应釜中的物料过滤,此时铑、铁及其他贱金属离子全部形成氢氧化物沉淀,过滤后得到第一滤饼1和水解液,水解液中铂钯铑铁含量均在0.1mg/l以下,彻底沉淀。

[0074]

(2)将水解得到的第一滤饼用ph为8.5的洗涤液搅拌洗涤后过滤,得到第二滤饼和洗液;第一滤饼用ph为8.5的洗涤液搅拌洗涤的工艺条件为:洗涤液与第一滤饼的液固比为4.5:1、搅拌速度为500rpm、搅拌洗涤时间为1h。

[0075]

(3)将第二滤饼烘干后球磨,得到球磨后的物料;球磨后的物料100%过600目筛。

[0076]

(4)将球磨后的物料平铺在坩埚中,置于氢气气氛中还原,得到还原后的物料;经过充分还原后,铑和铁等金属杂质均被还原为高活性金属单质。还原的工艺条件为:还原温度为750℃、还原时间为2h。

[0077]

(5)采用酸浸方式对还原后的物料中的铁进行分离,采用硫酸酸浸,将酸浸除铁所需理论量1.2倍的浓硫酸与水混合配制稀硫酸溶液,酸浸方式的工艺条件为:硫酸与还原后的物料的液固比为8:1、酸浸温度为70℃、酸浸时间为1.8h、搅拌速度为450rpm。反应完成后对料液进行过滤,得到基本不含铁的粗铑产品。

[0078]

(6)将粗铑产品采用王水进行溶解,得到铑含量高的料液;王水与粗铑产品的液固比为7:1。将粗铑产品采用王水进行溶解的工艺条件为:溶解温度为85℃、反应时间为2.5h、搅拌速度为350rpm。

[0079]

(7)向铑含量高的料液中加入四乙烯五胺进行沉铑,沉铑的工艺条件为:反应温度为80℃、反应时间为2h。沉淀完成后过滤得到铑盐。沉铑时将铑含量高的料液中盐酸浓度控制在8mol/l,沉铑剂根据铑含量,四乙烯五胺的加入量为铑含量高的料液中铑含量理论量的1.8倍;将铑盐重新用王水溶解,重复沉铑

‑

王水溶解操作2~3次,得到高纯铑盐;步骤(7)中向铑含量高的料液中加入四乙烯五胺进行沉铑。

[0080]

(8)将高纯铑盐在空气氛中焙烧,焙烧温度为850℃,得到焙烧后铑粉;将焙烧后铑粉在氢气氛下还原得到99%以上纯度的铑粉。

[0081]

实施例5

[0082]

某料液的成分如表5所示:

[0083]

表5某料液化学成分

[0084][0085]

(1)采用连续水解法,将高铁含铑料液和液碱同时加入到反应釜中,控制反应釜中物料的ph为4.2,控制反应釜中温度为90℃、反应釜中搅拌速度为500rpm,待高铁含铑料液全部加入到反应釜中后继续加液碱调节反应釜中ph至8.8,维持反应釜中ph为8.8至1.8h,反应完成后将反应釜中的物料过滤,此时铑、铁及其他贱金属离子全部形成氢氧化物沉淀,过滤后得到第一滤饼1和水解液,水解液中铂钯铑铁含量均在0.1mg/l以下,彻底沉淀。

[0086]

(2)将水解得到的第一滤饼用ph为8.8的洗涤液搅拌洗涤后过滤,得到第二滤饼和洗液;第一滤饼用ph为8.8的洗涤液搅拌洗涤的工艺条件为:洗涤液与第一滤饼的液固比为5:1、搅拌速度为550rpm、搅拌洗涤时间为1h。

[0087]

(3)将第二滤饼烘干后球磨,得到球磨后的物料;球磨后的物料100%过600目筛。

[0088]

(4)将球磨后的物料平铺在坩埚中,置于氢气气氛中还原,得到还原后的物料;经过充分还原后,铑和铁等金属杂质均被还原为高活性金属单质。还原的工艺条件为:还原温度为850℃、还原时间为2.5h。

[0089]

(5)采用酸浸方式对还原后的物料中的铁进行分离,采用硫酸酸浸,将酸浸除铁所需理论量1.2倍的浓硫酸与水混合配制稀硫酸溶液,酸浸方式的工艺条件为:硫酸与还原后的物料的液固比为9:1、酸浸温度为90℃、酸浸时间为1.8h、搅拌速度为500rpm。反应完成后对料液进行过滤,得到基本不含铁的粗铑产品。

[0090]

(6)将粗铑产品采用王水进行溶解,得到铑含量高的料液;王水与粗铑产品的液固比为9:1。将粗铑产品采用王水进行溶解的工艺条件为:溶解温度为95℃、反应时间为3.5h、搅拌速度为360rpm。

[0091]

(7)向铑含量高的料液中加入四乙烯五胺进行沉铑,沉铑的工艺条件为:反应温度为90℃、反应时间为1.8h。沉淀完成后过滤得到铑盐。沉铑时将铑含量高的料液中盐酸浓度控制在7.5mol/l,沉铑剂根据铑含量,四乙烯五胺的加入量为铑含量高的料液中铑含量理论量的1.9倍;将铑盐重新用王水溶解,重复沉铑

‑

王水溶解操作2~3次,得到高纯铑盐;步骤(7)中向铑含量高的料液中加入四乙烯五胺进行沉铑。

[0092]

(8)将高纯铑盐在空气氛中焙烧,焙烧温度为870℃,得到焙烧后铑粉;将焙烧后铑粉在氢气氛下还原得到99%以上纯度的铑粉。

[0093]

实施例6

[0094]

某料液的成分如表6所示:

[0095]

表6某料液化学成分

[0096][0097]

(1)采用连续水解法,将高铁含铑料液和液碱同时加入到反应釜中,控制反应釜中物料的ph为4.5,控制反应釜中温度为100℃、反应釜中搅拌速度为600rpm,待高铁含铑料液全部加入到反应釜中后继续加液碱调节反应釜中ph至9,维持反应釜中ph为9至2h,反应完成后将反应釜中的物料过滤,此时铑、铁及其他贱金属离子全部形成氢氧化物沉淀,过滤后

得到第一滤饼1和水解液,水解液中铂钯铑铁含量均在0.1mg/l以下,彻底沉淀。

[0098]

(2)将水解得到的第一滤饼用ph为9的洗涤液搅拌洗涤后过滤,得到第二滤饼和洗液;第一滤饼用ph为9的洗涤液搅拌洗涤的工艺条件为:洗涤液与第一滤饼的液固比为5:1、搅拌速度为600rpm、搅拌洗涤时间为1h。

[0099]

(3)将第二滤饼烘干后球磨,得到球磨后的物料;球磨后的物料100%过600目筛。

[0100]

(4)将球磨后的物料平铺在坩埚中,置于氢气气氛中还原,得到还原后的物料;经过充分还原后,铑和铁等金属杂质均被还原为高活性金属单质。还原的工艺条件为:还原温度为900℃、还原时间为3h。

[0101]

(5)采用酸浸方式对还原后的物料中的铁进行分离,采用硫酸酸浸,将酸浸除铁所需理论量1.2倍的浓硫酸与水混合配制稀硫酸溶液,酸浸方式的工艺条件为:硫酸与还原后的物料的液固比为10:1、酸浸温度为100℃、酸浸时间为2h、搅拌速度为600rpm。反应完成后对料液进行过滤,得到基本不含铁的粗铑产品。

[0102]

(6)将粗铑产品采用王水进行溶解,得到铑含量高的料液;王水与粗铑产品的液固比为10:1。将粗铑产品采用王水进行溶解的工艺条件为:溶解温度为100℃、反应时间为4h、搅拌速度为400rpm。

[0103]

(7)向铑含量高的料液中加入四乙烯五胺进行沉铑,沉铑的工艺条件为:反应温度为100℃、反应时间为2h。沉淀完成后过滤得到铑盐。沉铑时将铑含量高的料液中盐酸浓度控制在8mol/l,沉铑剂根据铑含量,四乙烯五胺的加入量为铑含量高的料液中铑含量理论量的2倍;将铑盐重新用王水溶解,重复沉铑

‑

王水溶解操作2~3次,得到高纯铑盐;步骤(7)中向铑含量高的料液中加入四乙烯五胺进行沉铑。

[0104]

(8)将高纯铑盐在空气氛中焙烧,焙烧温度为900℃,得到焙烧后铑粉;将焙烧后铑粉在氢气氛下还原得到99%以上纯度的铑粉。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1