一种铸造用水溶性废旧复合盐芯的循环回用方法及系统

1.本发明属于铸造相关技术领域,更具体地,涉及一种铸造用水溶性废旧复合盐芯的循环回用方法及系统。

背景技术:

2.水溶性盐芯是易溶于水的无机盐材料通过熔融浇注法或者压制烧结法制备而成的,其具有表面质量好、强度高、发气性低和溃散性好等优点,在细长复杂空腔结构铸件的制造中具有广泛的应用前景。一般地,盐芯中会加入不溶于水的粉末增强剂对其力学性能进行强化,以满足服役过程中的性能要求。水溶性盐芯应用于铸件清理后,会产生大量的废盐水,若直接将废盐水排放,不仅会严重污染水资源,而且浪费了无机盐材料和粉末增强剂材料,不利于盐芯的绿色发展。

3.水溶性盐芯通过水的溶解作用可以从铸件中取出,盐芯中不溶于水的粉末增强剂材料会在盐水中沉淀,直接采用过滤的方法可以将盐水和粉末增强剂分离,增强剂材料直接回用到水溶性盐芯的制备中,但盐水中的无机盐无法直接回用于盐芯的制备。目前,还没有成熟的技术将盐水中的无机盐低成本回用于盐芯的制备中。而且,盐水中通常存在多种无机盐,会增大盐芯的循环回用难度。

4.已有文献研究了al2o3颗粒增强的nacl盐芯的循环使用,水溶性盐芯在高温下溶解,过滤分离后获得nacl水溶液和al2o3颗粒。al2o3颗粒直接回用于水溶性盐芯的制备中;nacl水溶液通过蒸发结晶回收nacl无机盐,回用于水溶性盐芯的制备中。该盐芯的循环使用方法直接将盐水蒸发结晶以获得无机盐,需要消耗巨大的能量,导致盐芯循环回用成本较高,不适用于工业化应用。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种铸造用水溶性废旧复合盐芯的循环回用方法及系统,其通过超声的辅助溶解以获得高浓度盐水,冷却结晶析出部分无机盐,然后向低浓度盐水中加盐析剂进一步结晶析出无机盐,整个循环回用过程中避免了盐水的直接蒸发回用,可实现废旧复合盐芯的低成本循环回用,解决了复合盐芯大量应用后废旧盐芯产生的盐水对环境污染的问题。

6.为实现上述目的,按照本发明的一个方面,提供了一种铸造用水溶性废旧复合盐芯的循环回用方法,所述循环回用方法主要包括以下步骤:

7.(1)铸造完成后,将得到的铸件连同水溶性复合盐芯放入清水中,并施加超声波,水溶性废旧复合盐芯在超声波作用下与铸件分离,同时得到含有高浓度盐水与不溶于水的增强剂的混合物;

8.(2)将得到的混合物冷却到室温以结晶析出部分无机盐,并获得含有低浓度盐水、无机盐及增强剂的混合物;

9.(3)向新得到的混合物中加入盐析剂以促使无机盐的进一步析出,并将当前的混

合物依次进行整体过滤及分离,以得到无机盐及增强剂;

10.(4)采用精馏方法将所述盐析剂自过滤后剩下的混合液中分离出来,以得到盐析剂及清水;

11.其中,所述高浓度盐水是指30℃~80℃下的饱和或过饱和盐水;所述低浓度盐水为10℃~25℃下的饱和盐水。

12.进一步地,步骤(1)中采用的超声功率为100w~1200w,超声时间为15min~120min。

13.进一步地,所述盐析剂包括甲醇、乙醇、丙酮、二乙胺中的一种或者多种。

14.进一步地,所述盐析剂的加入量为低浓度盐水质量的0.3倍~2.5倍。

15.进一步地,所述盐析剂的加入量为低浓度盐水质量的0.5倍~1.5倍。

16.进一步地,步骤(3)中分离得到的无机盐为高浓度盐水冷却过程中和低浓度盐水加盐析剂过程中结晶析出的无机盐;步骤(4)中得到的盐析剂直接回用于低浓度盐水中,清水直接回用于溶解清除废旧盐芯的清水池中。

17.进一步地,从混合液精馏出盐析剂时所采用的温度为50℃~80℃。

18.进一步地,所述水溶性复合盐芯的组分包括多种无机盐材料和粉末增强剂材料,无机盐材料与增强剂材料的质量之比为(65%~100%):(0%~35%)。

19.按照本发明的另一个方面,提供了一种铸造用水溶性废旧复合盐芯的循环回用系统,所述循环回用系统是采用如上所述的铸造用水溶性废旧复合盐芯的循环回用方法对铸造用水溶性废旧复合盐芯进行回用的。

20.总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的铸造用水溶性废旧复合盐芯的循环回用方法及系统主要包括以下步骤:

21.1.通过温度降低和盐析剂对盐水中无机盐溶解度的影响回收无机盐材料,避免了盐水直接蒸发结晶回收无机盐,可实现废旧复合盐芯的低成本循环回用,而且盐芯的循环回用过程中只需要一次过滤分离,工艺流程简单,易于实现工业化应用。

22.2.废旧复合盐芯的循环回用过程中采用超声辅助溶解,不仅可以提高盐芯的清除效率,还可以提高盐水的温度,增加盐水的浓度,有利于提高盐芯循环回用的效率和无机盐的回收率。

23.3.本发明的一次性循环回用工艺可以实现废旧复合盐芯中80%以上无机盐材料和100%增强剂材料的循环回用,显著降低了复合盐芯的制备成本,可以有效降低废旧盐水对环境污染的问题。

24.4.水溶性废旧复合盐芯经过本发明所提供的循环回用方法,其3次循环回用后的盐芯抗弯强度仍可达到原始盐芯抗弯强度的90%以上。

附图说明

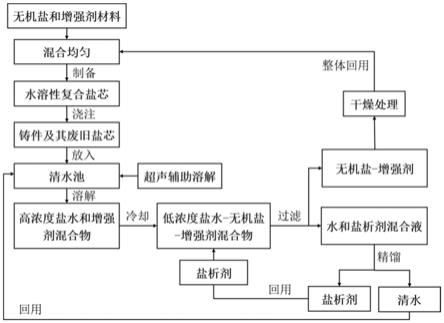

25.图1是本发明涉及的水溶性复合盐芯的制备及废旧后循环回用的流程示意图。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并

不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

27.请参阅图1,本发明提供的一种铸造用水溶性废旧复合盐芯的循环回用方法主要包括以下步骤:

28.步骤一,水溶性复合盐芯用于铸造空腔结构零件后,将得到的铸件及废旧盐芯一起放入清水池中,废旧盐芯在超声波作用下溶解并从铸件内分离出来,得到了高浓度盐水和不溶于水的增强剂混合物。

29.所述水溶性复合盐芯的组分包括多种无机盐材料和粉末增强剂材料,无机盐材料与增强剂材料的质量之比为(65%~100%):(0%~35%)。超声的功率为100w~1200w,超声时间为15min~120min。

30.其中,超声的空化作用不仅可以加速盐芯的溶解,提高盐芯的清除效率,还可以提高盐水的温度,增加盐水的浓度。超声辅助溶解盐芯的功率和时间主要取决于盐水的温度,确保盐水的温度在盐芯最大溶解度附近。高浓度盐水是指30℃~80℃下的饱和或过饱和盐水。

31.步骤二,将得到的混合物冷却到室温,以结晶析出部分无机盐,并获得低浓度盐水、无机盐及增强剂的混合物。

32.具体地,低浓度盐水为10℃~25℃下的饱和盐水。高浓度盐水冷却至室温,结晶析出的无机盐是通过降低无机盐的溶解度获得的。

33.步骤三,向新得到的混合物中加入盐析剂以促使无机盐的进一步结晶析出,并将当前的混合物依次进行整体过滤及分离,继而将得到的无机盐及增强剂进行干燥后整体回用。

34.具体地,盐析剂主要包括甲醇、乙醇、丙酮、二乙胺中的一种或者多种;盐析剂的加入量为低浓度盐水质量的0.3倍~2.5倍,优选为0.5倍~1.5倍。

35.其中,分离得到的无机盐为高浓度盐水冷却过程中和低浓度盐水加盐析剂过程中结晶析出的无机盐。

36.步骤四,采用精馏方法将盐析剂自过滤后剩下的混合液中分离出来,以获得盐析剂和清水。其中,盐析剂直接回用于低浓度盐水中,清水直接回用于溶解清除废旧盐芯的清水池中。

37.具体地,从水和盐析剂混合液精馏出盐析剂的温度为50℃~80℃。水溶性废旧复合盐芯的循环回用过程中,无机盐和增强剂为整体材料直接回用于水溶性复合盐芯的制备中。

38.本发明还提供了一种铸造用水溶性废旧复合盐芯的循环回用系统,所述循环回用系统是采用如上所述的铸造用水溶性废旧复合盐芯的循环回用方法对铸造用水溶性废旧复合盐芯进行回用的。

39.以下以几个实施例来对本发明进行进一步的详细说明。

40.实施例1

41.本发明实施例1涉及的水溶性盐芯的材料包括70质量份无机盐(硫酸钠和氯化钠)和30质量份的粉末增强剂,其所提供的水溶性废旧复合盐芯的回用方法包括以下步骤:

42.(1)废旧复合盐芯在超声辅助溶解过程中,超声功率为100w,超声时间为80min,超

声可进行间歇式操作以保证盐水的温度在40℃左右,进而得到高浓度盐水和不溶于水的粉末增强剂的混合物。

43.(2)将得到的混合物冷却至室温以结晶析出部分无机盐,获得低浓度盐水、无机盐与增强剂的混合物。其中,无机盐和增强剂材料在低浓度盐水中沉淀。

44.(3)向得到的最新混合物中加入质量为低浓度盐水质量1倍的甲醇,促使无机盐的进一步结晶析出,进而将当前的混合物依次进行整体过滤及分离,并将得到的无机盐及增强剂进行干燥整体回用。其中,得到的无机盐及增强剂可以作为盐芯的原材料来制备水溶性盐芯。

45.(4)将过滤后剩下的混合液在65℃下进行精馏以获得盐析剂和清水,其中得到的盐析剂直接回用于低浓度盐水中,清水直接回用于溶解清除废旧盐芯的清水池中。

46.通过对废旧复合盐芯的循环回用,发现一次循环回用工艺中无机盐的回收率可达82.5%,3次循环回用后盐芯的抗弯强度仍可达到原始盐芯的91%以上。

47.实施例2

48.本发明实施例2涉及的水溶性盐芯的材料包括80质量份无机盐(硫酸钠和氯化钠)和20质量份的粉末增强剂,其所提供的水溶性废旧复合盐芯的回用方法包括以下步骤:

49.(1)水溶性废旧复合盐芯在超声辅助溶解过程中,超声功率为500w,超声时间为50min,超声可进行间歇式操作,保证了盐水的温度在40℃左右,得到的高浓度盐水和不溶于水的增强剂的混合物。

50.(2)将得到的混合物冷却至室温以结晶析出部分无机盐,并获得低浓度盐水、无机盐及增强剂的混合物,其中,所述无机盐和增强剂材料在低浓度盐水中沉淀。

51.(3)将得到的最新混合物中加入质量为低浓度盐水质量1.5倍的丙酮,促使无机盐的进一步结晶析出,并将混合物依次进行整体过滤及分离,进而将得到的无机盐及增强剂进行干燥整体回用,还可以作为盐芯的原材料制备水溶性盐芯。

52.(4)将过滤剩下的混合液在56℃下进行精馏以得到盐析剂和清水。其中,盐析剂可以直接回用于低浓度盐水中,清水直接回用于溶解清除废旧盐芯的清水池中。

53.通过水溶性废旧复合盐芯的循环回用,发现一次循环回用工艺中无机盐的回收率可达83.4%,3次循环回用后盐芯的抗弯强度仍可达到原始盐芯的93%以上。

54.实施例3

55.本发明实施例3涉及的水溶性盐芯的材料包括90质量份无机盐(硫酸钠和氯化钠)和10质量份的粉末增强剂,其所提供的水溶性废旧复合盐芯的回用方法包括以下步骤:

56.(1)水溶性废旧复合盐芯在超声辅助溶解过程中,超声功率为1000w,超声时间为20min,超声可以进行间歇式操作,以保证盐水的温度在40℃左右,得到高浓度盐水和不溶于水的增强剂的混合物。

57.(2)将得到的混合物冷却至室温,结晶析出部分无机盐,并获得低浓度盐水、无机盐及增强剂的混合物。其中,无机盐和增强剂材料在低浓度盐水中沉淀。

58.(3)向当前的混合物中加入质量为低浓度盐水质量2倍的乙醇,促使无机盐的进一步结晶析出,并将混合物依次进行整体过滤及分离,继而将得到的无机盐和增强剂进行整体干燥回用,得到的无机盐和增强剂可以作为盐芯的原材料来制备水溶性盐芯。

59.(4)将过滤剩下的混合液在80℃下进行精馏以获得盐析剂和清水。其中,盐析剂直

接回用于低浓度盐水中,清水直接回用于溶解清除废旧盐芯的清水池中。

60.通过对水溶性废旧复合盐芯的循环回用,发现一次循环回用工艺中无机盐的回收率可达84.9%,3次循环回用后盐芯的抗弯强度仍可为原始盐芯的95%以上。

61.实施例4

62.本发明实施例4涉及的水溶性盐芯的材料包括70质量份无机盐(硝酸钾和氯化钾)和30质量份的粉末增强剂,其所提供的水溶性废旧复合盐芯的回用方法包括以下步骤:

63.(1)水溶性废旧复合盐芯在超声辅助溶解过程中,超声功率为800w,超声时间为60min,超声科进行间歇式操作以保证盐水的温度在80℃左右,得到高浓度盐水和不溶于水的增强剂的混合物。

64.(2)将得到的混合物冷却至室温以结晶析出部分无机盐,并获得低浓度盐水、无机盐及增强剂的混合物。其中,无机盐和增强剂材料在低浓度盐水中沉淀。

65.(3)向当前的混合物中加入质量为低浓度盐水质量1.5倍的甲醇,促使无机盐的进一步结晶析出,并将混合物依次进行整体过滤及分离,继而将得到的无机盐和增强剂进行整体干燥回用,得到的无机盐和增强剂可以作为盐芯的原材料制备水溶性盐芯。

66.(4)将过滤后剩下的混合液在65℃下进行精馏以获得盐析剂和清水。其中,盐析剂直接回用于低浓度盐水中,清水直接回用于溶解清除废旧盐芯的清水池中。

67.通过对水溶性废旧复合盐芯的循环回用,发现一次循环回用工艺中无机盐的回收率可达89.8%,3次循环回用后盐芯的抗弯强度仍可达原始盐芯的93%以上。

68.实施例5

69.本发明实施例5涉及的水溶性盐芯的材料包括80质量份无机盐(硝酸钾和氯化钾)和20质量份的粉末增强剂,其所提供的水溶性废旧复合盐芯的回用方法包括以下步骤:

70.(1)水溶性废旧复合盐芯在超声辅助溶解过程中,超声功率为600w,超声时间为80min,超声可进行间歇式操作以保证盐水的温度在80℃左右,得到高浓度盐水和不溶于水的增强剂的混合物。

71.(2)将得到的混合物冷却至室温,结晶析出部分无机盐,并获得低浓度盐水、无机盐及增强剂的混合物,其中无机盐和增强剂材料在低浓度盐水中沉淀。

72.(3)向得到的混合物中加入质量为低浓度盐水质量1倍的丙酮,促使无机盐的进一步结晶析出,并将混合物依次进行整体过滤及分离得到无机盐及增强剂,并进行干燥后整体回用,作为盐芯的原材料制备水溶性盐芯。

73.(4)过滤后剩下的混合液在56℃条件下进行精馏以获得盐析剂和清水。其中,盐析剂直接回用于低浓度盐水中,清水直接回用于溶解清除废旧盐芯的清水池中。

74.通过对水溶性废旧复合盐芯的循环回用,发现一次循环回用工艺中无机盐的回收率可达88.5%,3次循环回用后盐芯的抗弯强度仍可达原始盐芯的95%以上。

75.实施例6

76.本发明实施例6涉及的水溶性盐芯的材料包括70质量份无机盐(硝酸钾和氯化钾)和30质量份的粉末增强剂,其所提供的水溶性废旧复合盐芯的回用方法包括以下步骤:

77.(1)水溶性废旧复合盐芯在超声辅助溶解过程中,超声功率为300w,超声时间为100min,超声可进行间歇式操作以保证盐水的温度在80℃左右,得到高浓度盐水和不溶于水的增强剂的混合物。

78.(2)将得到的混合物冷却至室温,结晶析出部分无机盐,并获得低浓度盐水、无机盐及增强剂的混合物。其中无机盐和增强剂材料在低浓度盐水中沉淀。

79.(3)向得到的混合物中加入质量为低浓度盐水质量1倍的甲醇,促使无机盐的进一步结晶析出,并将混合物依次进行整体过滤及分离以得到无机盐及增强剂后进行干燥后整体回用,得到的无机盐和增强剂作为盐芯的原材料制备水溶性盐芯。

80.(4)过滤后剩下的混合液在65℃条件下进行精馏以获得盐析剂和清水。其中,盐析剂直接回用于低浓度盐水中,清水直接回用于溶解清除废旧盐芯的清水池中。

81.通过对水溶性废旧复合盐芯的循环回用,发现一次循环回用工艺中无机盐的回收率可达89.2%,3次循环回用后盐芯的抗弯强度仍可达原始盐芯的95%以上。

82.实施例7

83.本发明实施例7涉及的水溶性盐芯的材料包括100质量份无机盐(硝酸钾和氯化钾),其所提供的水溶性废旧复合盐芯的回用方法包括以下步骤:

84.(1)水溶性废旧复合盐芯在超声辅助溶解过程中,超声功率为1000w,超声时间为30min,超声可进行间歇式操作,保证盐水的温度在80℃左右,得到高浓度盐水和不溶于水的增强剂的混合物。

85.(2)将得到的混合物冷却至室温,结晶析出部分无机盐,并获得低浓度盐水、无机盐及增强剂的混合物。其中,无机盐和增强剂材料在低浓度盐水中沉淀。

86.(3)向得到的混合物中加入质量为低浓度盐水质量1.5倍的甲醇,促使无机盐的进一步结晶析出,并将混合物依次进行整体过滤及分离以得到无机盐及增强剂后进行干燥以备整体回用,得到的无机盐和增强剂作为盐芯的原材料制备水溶性盐芯。

87.(4)过滤后剩下的混合液在65℃条件下进行精馏以获得盐析剂和清水。其中,盐析剂直接回用于低浓度盐水中,清水直接回用于溶解清除废旧盐芯的清水池中。

88.通过对水溶性废旧复合盐芯的循环回用,发现一次循环回用工艺中无机盐的回收率可达88.1%,3次循环回用后盐芯的抗弯强度仍可达原始盐芯的94%以上。

89.本发明通过温度降低和盐析剂对盐水中无机盐溶解度的影响,整体回收利用无机盐及增强剂材料,避免了将大量盐水直接蒸发结晶来回收无机盐,可实现水溶性废旧复合盐芯的低成本循环回用,解决了复合盐芯大量应用后产生的废盐水对环境污染的问题,同时可降低复合盐芯的制造成本。

90.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1