一种合金铸造成型装置及其方法与流程

1.本发明涉及一种铸造装置,特别涉及一种合金铸造成型装置及其方法。

背景技术:

2.目前,反重力铸造是一种使合金液在压差作用下逆重力方向充填铸型型腔,并在一定压力下凝固成形的铸造方法,具有充型速度可控、有利于实现顺序凝固和通过浇注系统实现凝固补缩等特点,减少了充型过程中的卷气、二次氧化夹杂等铸造缺陷,铸件组织致密、性能好,是生产优质复合薄壁铸件的最优方法之一。反重力铸造按加压方式不同分为低压铸造、差压铸造、调压铸造和真空吸铸等。

3.但是上述现有设备无法实现真空熔炼、真空压差浇注及除气处理,而这对于一些轻质铝合金材料,特别是铝锂合金来说非常重要,熔化时的真空熔炼及真空除气处理是实现复合材料高性能的重要保证,并且浇注时需要对熔体进行持续搅拌以维持增强相颗粒的均匀性。

4.铸造铝锂合金作为一种低密度的轻质铝合金,具有高弹性模量、高比强度和高比刚度等优点,用其取代常规铝合金能使构件质量减少10%~20%,刚度提高15%~20%,英、法、美、俄等先进国家都相继将其列入结构材料的重点发展方向,并且在空间站研究舱等结构部件上获得了一定的应用。

5.现有技术中,锂元素的高活性导致铝锂合金在熔炼制备和铸造成型过程中面临巨大的挑战:熔铸过程中锂元素极易与大气和铸型反应,熔体吸气严重,导致夹杂、气孔等缺陷,如何实现熔体深度纯净化已成为制约其应用的关键瓶颈。我国在铸造铝锂合金熔炼及铸造成型技术方面研究基础薄弱,尚未有铝锂合金铸件的应用先例,与国外发达技术水平相比还存在巨大的差距,开发铝锂合金专用的熔体、铸造成型装备是突破当前困境的重要途径。

6.因此,为解决上述目前无法实现真空熔炼、真空压差浇注及除气处理的缺陷,本发明特别提出一种合金铸造成型装备及工艺方法,可以保证合金熔炼和浇注成型过程处于气体保护状态,减少熔体氧化夹杂和含气量,提高熔体质量,减少成型后铸件内部缺陷,显著提高铸件本体力学性能。

技术实现要素:

7.本发明针对上述无法实现真空熔炼、真空压差浇注及除气处理的技术问题,提出一种合金铸造成型装置。

8.为了达到上述目的,本发明采用的技术方案为:

9.本发明提供一种合金铸造成型装置,包括:

10.浇注平台:包括平台及设置于所述平台上的密封部件,将待铸造的合金铸型放置于所述密封部件内;

11.真空压差浇注设备:设置于所述浇注平台上方,所述真空压差浇注设备包括:一移

动装置及设置于所述移动装置上的差压浇注罐体,所述移动装置可带动所述差压浇注罐体沿所述浇注平台的水平或竖直方向移动;

12.真空熔炼设备:固定设置于所述浇注平台下方,所述真空熔炼设备包括:真空罐体及设置于所述真空罐体内的可移动的熔炼炉,所述熔炼炉装载熔体,并通过设置于其上的升液管贯通所述浇注平台及所述差压浇铸罐体;

13.控制系统,电连接所述真空熔炼设备和所述真空压差浇注设备,根据预设程序,所述控制系统控制所述熔炼炉移动到与所述合金铸型下方密封配合的位置,并控制所述压差浇注罐体移动到所述密封部件及所述合金铸型的上方对应位置,所述密封部件将所述压差浇注罐体锁紧密封,控制所述真空熔炼设备内的气压高于所述压差浇注罐体内的气压,形成压力差,使所述合金熔体向所述合金铸型反重力真空浇注,完成真空下的合金铸造成型。

14.在一些具体实施例中,上述真空熔炼设备包括:

15.真空罐体:所述真空罐体设置于所述锁紧环下方对应位置,所述真空罐体为胶囊形状;

16.真空罐活动门:设置于所述真空罐体的一侧,用于打开和密封所述真空罐体。

17.在一些具体实施例中,上述真空熔炼设备还包括:

18.轨道:设置于所述真空罐体内底部;

19.可移动升降车:滑动设置于所述轨道上,所述可移动升降车在平行及垂直于所述轨道的方向上移动;

20.熔炼炉:设置于所述可移动升降车上,用于在所述可移动升降车带动下,装载待熔炼的合金,并在预设程序控制下,完成熔炼工作;

21.旋转精炼除气设备:固定设置于所述真空罐体顶端,并进入所述熔炼炉的熔体中,进行多次次搅拌、除气和精炼;

22.熔炼炉密封盖:固定设置于所述真空罐体顶端,且对应设置于所述锁紧环下方,用于将所述熔炼炉与所述熔炼炉密封盖紧密配合密封,具备差压浇注条件;

23.升液管:贯穿设置于所述熔炼炉密封盖中间,并所述升液管的一端突出所述真空罐体外部,所述升液管的一端开口齐平设置于所述锁紧环底部的合金铸型的浇口,并且所述合金铸型的浇口与所述升液管一端开口部正对,所述升液管的另一端开口设置于所述真空罐体内部,用于将所述熔体反重力压差导入所述合金铸型中。

24.在一些具体实施例中,上述真空熔炼设备还包括:

25.真空熔炼设备电气控制管道:连接所述控制系统及充气装置,用于对所述真空熔炼设备进行电信号控制,及抽真空和充入保护气体;

26.机械臂:固定设置于所述真空罐体顶部,用于对所述熔体进行除渣,并夹持合金放入所述熔炼炉;

27.合金锭存放框:固定设置于所述真空罐体内底部,用于存放待溶解合金;

28.废渣桶:固定设置于所述真空罐体内底部,用于存放氧化渣。

29.在一些具体实施例中,上述移动装置包括:

30.多个轨道:固定设置于所述浇注平台上;

31.多个可移动框架:滑动设置于所述轨道上,所述可移动框架沿轨道方向滑动;

32.液压升降缸体:设置于所述可活动框架上,所述液压升降缸体垂直于所述轨道方

向移动;

33.差压浇注罐体:设置于所述液压升降缸体上,所述差压浇注罐体在所述液压升降缸体的带动下垂直或平行所述轨道方向移动与所述密封部件接触锁紧。

34.在一些具体实施例中,上述真空差压浇注设备包括:

35.真空差压浇注设备电气控制管道:连接所述控制系统及充气装置,用于对所述真空差压浇注设备进行电信号控制,及抽真空和充入保护气体。

36.在一些具体实施例中,上述合金铸型内的浇注熔体为铝锂合金。

37.本发明还提供了一种合金铸造成型方法,采用如上所述的合金铸造成型装置,所述合金铸造成型方法包括如下步骤:

38.(1)将待铸造的合金铸型放置于所述锁紧环内;

39.(2)真空搅拌步骤:在所述真空熔炼设备内将铸造所述合金铸型的的合金熔体在保护气体作用下完成多次搅拌、除气、精炼和除渣后,将所述合金熔体移动到与所述合金铸型密封配合的位置;

40.(3)压差浇注步骤:所述压差浇注罐体移动到所述锁紧环及所述合金铸型的对应位置,所述锁紧环将所述压差浇注罐体锁紧密封,控制所述真空熔炼设备内的气压高于所述真空压差浇注设备内的气压,形成压力差,使所述合金熔体向所述合金铸型反重力真空吸铸,完成真空下的合金铸造成型。

41.在一些具体实施例中,上述真空搅拌步骤包括:

42.(1)所述可移动升降小车托举所述熔炼炉升高,使所述旋转精炼除气设备的搅拌桨进入所述熔体中,所述旋转精炼除气设备开始工作,进行第一次搅拌、除气和精炼;

43.(2)第一次搅拌步骤后,所述机械臂完成除渣并夹持所述合金锭存放框中的中间合金放入熔体中继续熔炼后,所述可移动升降小车再次托举熔炼炉升高,使所述旋转精炼除气设备进行第二次搅拌、除气和精炼,并进一步除渣。

44.在一些具体实施例中,上述压差浇注步骤包括:

45.(1)所述可移动升降小车带动所述熔炼炉移动至所述熔炼炉密封盖位置,所述可移动升降小车托举所述熔炼炉升高使所述熔炼炉与所述熔炼炉密封盖紧密配合密封,具备差压浇注条件;

46.(2)将所述合金铸型吊放至所述浇注平台上的锁紧环内,保证所述合金铸型的浇口与所述升液管口部对正;

47.(3)所述差压浇注罐体在所述控制系统控制下按照程序在所述可移动框架的带动下移动至所述锁紧环及所述铸型上方对应位置;

48.(4)所述差压浇注罐体在所述液压升降缸体的带动下下降与所述锁紧环接触,所述锁紧环将所述压差浇注罐体锁紧,进行密封;

49.(5)所述控制系统向所述差压浇注罐体和所述熔炼炉内同时通入氩气,使气压升高至预定压力,使所述压差浇注罐内压力与所述熔炼炉内压力相同;

50.(6)所述控制系统控制所述差压浇注罐体按照程序设定要求排气,使所述差压浇注罐体与所述熔炼炉之间产生压力差;

51.(7)在压力差的作用下,所述熔体进入所述合金铸型完成浇注成型过程。

52.本发明的有益效果为:

53.1.本发明主要针对铝锂合金熔炼和铸造成型过程中极易与大气和铸型产生反应,影响铸造成型铸件质量的问题,重点解决铝锂合金熔炼过程气体保护、熔体精炼除气、铸造成型过程气体保护等工艺问题;

54.2.本发明将真空熔炼技术、旋转除气精炼技术、智能机械臂、真空差压浇注技术结合在一起,设计了一套能够满足铝锂合金铸造成型工艺要求的工艺装备和工艺方法。

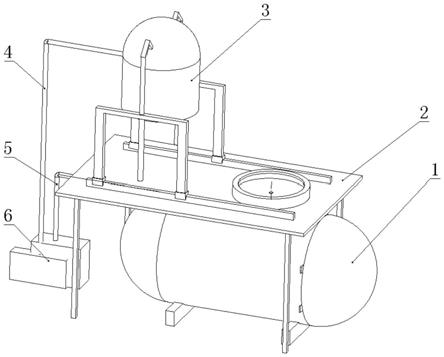

附图说明

55.图1为本发明铝锂合金铸造成型装备结构示意图;

56.图2为本发明真空熔炼设备结构示意图;

57.图3为本发明真空差压浇注设备结构示意图。

58.以上各图中:

59.1是真空熔炼设备、2是浇注平台、3是真空差压浇注设备、4是真空差压浇注设备电气控制管道、5是真空熔炼设备电气控制管道、6是控制系统

60.11是真空罐活动门、12是熔炼炉密封盖、13是升液管、14是旋转精炼除气设备、15是机械臂、16是合金锭存放框、17是废渣桶、18是熔炼炉、19是可移动升降小车、110是轨道

61.31是轨道、32是锁紧环、33是可移动框架、34是差压浇注罐体、35是液压升降缸体。

具体实施方式

62.下面将结合附图对本发明具体实施例中的技术方案进行详细、完整的描述。显然,所描述的实施例仅仅是本发明总的技术方案的部分具体实施方式,而非全部的实施方式。基于本发明的总的构思,本领域普通技术人员所获得的所有其他实施例,都落于本发明保护的范围。

63.在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

64.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

65.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

66.本发明提供了一种针对铝锂合金熔炼和铸造成型过程中极易与大气和铸型产生反应,影响铸造成型铸件质量的问题,重点解决铝锂合金熔炼过程气体保护、熔体精炼除气、铸造成型过程气体保护等工艺问题,将真空熔炼技术、旋转除气精炼技术、智能机械臂、真空差压浇注技术结合在一起,设计了一套能够满足铝锂合金铸造成型工艺要求的工艺装备和工艺方法。

67.请参阅图1至图3。图1为本发明铝锂合金铸造成型装备结构示意图;图2为本发明

真空熔炼设备结构示意图;图3为本发明真空差压浇注设备结构示意图。

68.如图1至图3所示,本发明实施例的本发明提供一种合金铸造成型装置,包括:真空熔炼设备1、浇注平台2、真空压差浇注设备3和控制系统6;

69.浇注平台2:包括平台及设置于平台上的密封部件,将待铸造的合金铸型放置于所述密封部件内;本发明具体实施例中,密封部件为环形的锁紧环32;锁紧环32固定设置在浇注平台2的一侧,在对应锁紧环的中心位置,浇注平台2上设置一个合金铸型浇注的浇口;

70.真空压差浇注设备3:设置于浇注平台2上方,真空压差浇注设备3包括:一移动装置及设置于移动装置上的差压浇注罐体34,移动装置可带动差压浇注罐体34沿浇注平台的水平或竖直方向移动;

71.真空熔炼设备1:固定设置于所述浇注平台2下方,真空熔炼设备1包括:真空罐体120及设置于真空罐体120内的可移动的熔炼炉18,熔炼炉18装载熔体,并通过设置于其上的升液管13贯通浇注平台2及差压浇铸罐体34;

72.控制系统6,电连接真空熔炼设备1和真空压差浇注设备3,根据预设程序,控制系统6控制熔炼炉18移动到与合金铸型下方密封配合的位置,并控制压差浇注罐体34移动到密封部件及合金铸型的上方对应位置,密封部件将压差浇注罐体34锁紧密封,控制真空熔炼设备1内的气压高于压差浇注罐体34内的气压,形成压力差,使合金熔体向合金铸型反重力真空浇注,完成真空下的合金铸造成型。

73.本发明具体实施例中,控制系统6为plc可编程控制器,执行预设的压差浇注和自动浇注程序,其中浇注的速度和压力提前预设。

74.本发明一些具体实施例中,上述合金铸型内的浇注熔体为铝锂合金,但本发明并不限于此,还可以适用于其他合金铸型。

75.其中,上述真空熔炼设备1包括:

76.真空罐体120设置于锁紧环32下方对应位置,真空罐体120为胶囊形状;

77.真空罐活动门11:设置于真空罐体120的一侧,用于打开和密封真空罐体120。

78.进一步的,上述真空熔炼设备1还包括:

79.轨道110:设置于真空罐体120内底部;

80.可移动升降车19:滑动设置于轨道110上,可移动升降车19在平行及垂直于轨道110的方向上移动;

81.熔炼炉18:设置于可移动升降车19上,用于在可移动升降车19带动下,装载待熔炼的合金,并在预设程序控制下,完成熔炼工作;

82.旋转精炼除气设备14:固定设置于真空罐体120顶端,并进入熔炼炉18的熔体中,进行多次次搅拌、除气和精炼;旋转精炼除气设备14包括:中空转杆:设置于真空罐体18顶部,中空转杆的内部充入保护气体进行搅拌过程中的除气和精炼;搅拌桨:固定设置于中空转杆的底部,进入熔体中对熔体进行两次搅拌。

83.熔炼炉密封盖12:固定设置于真空罐体120顶端,且对应设置于锁紧环32下方,用于将熔炼炉18与熔炼炉密封盖12紧密配合密封,具备差压浇注条件;

84.升液管13:贯穿设置于熔炼炉密封盖12中间,并升液管13的一端突出真空罐体18外部,升液管13的一端开口齐平设置于锁紧环32底部的合金铸型的浇口,并且合金铸型的浇口与升液管13一端开口部正对,升液管13的另一端开口设置于真空罐体120内部,用于将

熔体反重力压差导入合金铸型中。

85.进一步的,上述真空熔炼设备1还包括:

86.真空熔炼设备电气控制管道5:连接控制系统6及充气装置(图中未示出),用于对真空熔炼设备1进行电信号控制,及抽真空和充入保护气体;

87.机械臂15:固定设置于真空罐体120顶部,用于对熔体进行除渣,并夹持合金放入所述熔炼炉;

88.合金锭存放框16:固定设置于真空罐体120内底部,用于存放待溶解合金;

89.废渣桶17:固定设置于真空罐体120内底部,用于存放氧化渣。

90.其中,上述真空差压浇注设备3的移动装置包括:

91.多个轨道31:固定设置于浇注平台2上;

92.多个可移动框架33:滑动设置于轨道31上,可移动框架33沿轨道方向滑动;

93.液压升降缸体35:设置于可活动框架33上,液压升降缸体35垂直于轨道31方向移动;

94.差压浇注罐体34:设置于液压升降缸体35上,差压浇注罐体34在液压升降缸体35的带动下垂直或平行轨道31方向移动与密封部件接触锁紧。

95.其中,上述真空差压浇注设备3还包括:

96.真空差压浇注设备电气控制管道4:连接控制系统6及充气装置,用于对真空差压浇注设备3进行电信号控制,及抽真空和充入保护气体。

97.本发明还提供了一种合金铸造成型方法,采用如上所述的合金铸造成型装置,所述合金铸造成型方法包括如下步骤:

98.(1)将待铸造的合金铸型放置于锁紧环32内;

99.(2)真空搅拌步骤:在真空熔炼设备1内将铸造合金铸型的的合金熔体在保护气体作用下完成多次搅拌、除气、精炼和除渣后,将合金熔体移动到与合金铸型密封配合的位置;

100.(3)压差浇注步骤:压差浇注罐体34移动到锁紧环32及合金铸型的对应位置,锁紧环32将压差浇注罐体锁紧密封,控制真空熔炼设备1内的气压高于真空压差浇注设备3内的气压,形成压力差,使合金熔体向合金铸型反重力真空吸铸,完成真空下的合金铸造成型。

101.在一些具体实施例中,上述真空搅拌步骤包括:

102.(1)可移动升降小车19托举熔炼炉18升高,使旋转精炼除气设备14的搅拌桨进入熔体中,旋转精炼除气设备14开始工作,进行第一次搅拌、除气和精炼;

103.(2)第一次搅拌步骤后,机械臂15完成除渣并夹持合金锭存放框16中的中间合金放入熔体中继续熔炼18后,可移动升降小车19再次托举熔炼炉18升高,使旋转精炼除气设备14进行第二次搅拌、除气和精炼,并进一步除渣。

104.在一些具体实施例中,上述压差浇注步骤包括:

105.(1)可移动升降小车19带动熔炼炉18移动至熔炼炉密封盖12位置,可移动升降小车19托举熔炼炉18升高使熔炼炉18与熔炼炉密封盖12紧密配合密封,具备差压浇注条件;

106.(2)将合金铸型吊放至浇注平台2上的锁紧环32内,保证合金铸型的浇口与升液管14口部对正;

107.(3)差压浇注罐体34在控制系统6控制下按照程序在可移动框架33的带动下移动

至锁紧环32及铸型上方对应位置;

108.(4)差压浇注罐体34在液压升降缸体35的带动下下降与锁紧环32接触,锁紧环32将压差浇注罐体34锁紧,进行密封;

109.(5)控制系统6按照程序将差压浇注罐体34内空气抽空后通入氩气,使压差浇注罐34内压力与熔炼炉18内压力相同;

110.(6)控制系统6向差压浇注罐体34和熔炼炉18内同时通入氩气,使气压升高至预定压力;

111.(7)控制系统6控制差压浇注罐体34按照程序设定要求排气,使差压浇注罐体34与熔炼炉18之间产生压力差;

112.(8)在压力差的作用下,熔体进入合金铸型完成浇注成型过程。

113.以下结合附图1-3对本发明方法的具体实施例进行详细说明:

114.步骤1真空熔炼设备罐体活动门11打开,熔炼炉18在可移动升降小车19带动下移动至真空罐门口,人工将铝锂合金锭放置到到熔炼炉中,活动门关闭锁紧。

115.步骤2控制系统按照程序将真空熔炼设备1真空罐内空气抽空后通入氩气,使罐内压力保持0.1mpa。

116.步骤3熔炼炉18按照控制系统设定的程序开始工作,铝锂合金锭全熔后,熔炼炉18在可移动升降小车19带动下移动至附图2所示位置。

117.步骤4可移动升降小车19托举熔炼炉18升高,使旋转精炼除气设备14搅拌桨进入熔体中,旋转精炼除气设备14开始工作,进行第一次搅拌、除气和精炼。

118.步骤5第一次搅拌、除气和精炼结束后,熔炼炉18降低高度,机械臂15夹持扒渣勺将熔体表面的氧化渣扒出放入废渣桶17中。

119.步骤6机械臂15夹持合金锭存放框16中的中间合金放入熔体中继续熔炼。

120.步骤7中间合金熔化后,可移动升降小车19托举熔炼炉18升高,使旋转精炼除气设备14搅拌桨进入熔体中,旋转精炼除气设备14开始工作,进行第二次搅拌、除气和精炼。

121.步骤8第二次搅拌、除气和精炼结束后,熔炼炉18降低高度,机械臂15夹持扒渣勺将熔体表面的氧化渣扒出放入废渣桶17中。

122.步骤9熔炼工作全部结束后,可移动升降小车19带动熔炼炉18移动至熔炼炉密封盖12位置,可移动升降小车19托举熔炼炉18升高使熔炼炉18与熔炼炉密封盖12紧密配合、保证密封,具备差压浇注条件。

123.步骤10将铸型吊放至浇注平台2上锁紧环32内,保证铸型浇口与浇注平台升液管13口部对正。

124.步骤11差压浇注罐体34在控制系统6控制下按照程序在可移动框架33的带动下移动至锁紧环32及铸型上方对应位置。

125.步骤12差压浇注罐体34在液压升降缸体35的带动下下降与锁紧环32接触,锁紧环32运动将罐体34锁紧、密封。

126.步骤13控制系统6按照程序将差压浇注罐体34内空气抽空后通入氩气,使罐内压力与熔炼炉内压力相同。

127.步骤14控制系统6向差压浇注罐体34和熔炼炉18内同时通入氩气,使气压升高至0.6mpa。

128.步骤15控制系统控制差压浇注罐34按照程序设定要求排气,使差压浇注罐体34与熔炼炉18之间产生压力差。

129.步骤16在压力差的作用下,熔体进入铸型完成浇注成型过程。

130.综上所述,本发明针对铝锂合金熔炼和铸造成型过程中极易与大气和铸型产生反应,影响铸造成型铸件质量的问题,重点解决铝锂合金熔炼过程气体保护、熔体精炼除气、铸造成型过程气体保护等工艺问题;本发明将真空熔炼技术、旋转除气精炼技术、智能机械臂、真空差压浇注技术结合在一起,设计了一套能够满足铝锂合金铸造成型工艺要求的工艺装备和工艺方法。

131.以上所述为本发明的具体实施方式,其目的在于让技术人员能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,任何根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围内。需要说明的是,在附图或说明书正文中,未绘出或描述的实现方式,均为所属技术领域中普通技术人员所知的形式,并未进行详细说明。此外,上述对各部件和工艺方法的定义并不仅限于实施例中提到的各种具体结构、形状或方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1