一种古河道CID型铁矿提高铁含量的方法与流程

一种古河道cid型铁矿提高铁含量的方法

技术领域

1.本发明涉及铁矿综合利用领域,特别涉及一种古河道cid型铁矿提高铁含量的方法。

背景技术:

2.近些年,随着中国的社会发展,科学进步,对钢铁的需求日益增加。目前中国炼钢所用的大量的铁矿石是来自于铁矿丰富的澳大利亚,主要来自于西澳大利亚州的皮尔巴拉区。产品主要有几种:一种是高品位的磁铁矿、一种高品位的赤铁矿,以及更加大量的澳大利亚古河道cid型铁矿(主要是褐铁矿和针铁矿),占全部产量的35%以上。

3.澳洲古河道铁矿床(cid)是可能为中新世的富含铁的河流沉积矿床,发生在西澳大利亚早中新生代哈默尔西古地表的蜿蜒古河道。澳大利亚古河道cid型铁矿(主要是褐铁矿和针铁矿)是含有结晶水的氧化铁矿,颜色一般呈浅褐色到深褐色或黑色,组织疏松,还原性较好。褐铁矿和针铁矿的理论含铁量不高,一般为50%

‑

60%,但受热后去掉结晶水含铁量相对提高,且气孔率增加还原性得到改善,强化了高炉冶炼。尽管古河道cid型铁矿床的原位铁含量通常较低,但它们由针铁矿

‑

褐铁矿组成,它们是水合氧化铁物种。矿石通常包含约8%至12%的结晶水、<5%的sio2和<3%的al2o3。

4.在澳洲澳大利亚古河道cid铁矿(主要是褐铁矿和针铁矿)的储量极为丰富,但高品位的(58%

‑

62%)矿石极为有限,大量的古河道cid型铁矿(主要是褐铁矿和针铁矿)品位在45

‑

55%区间,铁矿石中含有8

‑

12%的结晶水,造成运输成本过高,且无法达到国际市场上58%的最低含铁品位,不能直接发运到市场上出售。到目前为止,市场上没有一种有效的技术能够提高古河道cid型铁矿(主要是褐铁矿和针铁矿)的品位,使其成为合格的产品。不仅浪费资源,也浪费宝贵的运输力。因此,亟需一种澳大利亚古河道cid铁矿(褐铁矿和针铁矿)提高品位(铁含量)的方法。

技术实现要素:

5.本发明的目的在于提供一种古河道cid型铁矿提高铁含量的方法,以解决背景技术提出的问题。

6.为实现上述目的,本发明公开了一种古河道cid型铁矿提高铁含量的方法,包括:

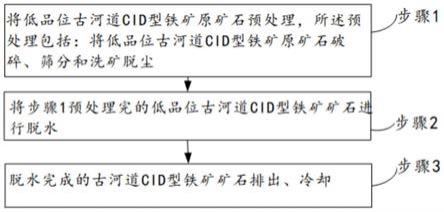

7.步骤1:将低品位古河道cid型铁矿原矿石预处理,所述预处理包括:将低品位古河道cid型铁矿原矿石破碎、筛分和洗矿脱尘;

8.步骤2:将步骤1预处理完的低品位古河道cid型铁矿矿石进行脱水;

9.步骤3:脱水完成的古河道cid型铁矿矿石排出、冷却。

10.优选的,所述步骤2中低品位古河道cid型铁矿矿石进入用天然气燃烧加热的回转炉进行焙烧脱水。

11.优选的,所述低品位古河道cid型铁矿原矿石的含铁品位为50%

‑

57%,矿石的烧失量为8%

‑

12;

12.所述破碎包括:将低品位古河道cid型铁矿原矿石经颚式破碎机破碎至粒度小于10mm;

13.所述脱水包括:低品位古河道cid型铁矿矿石进入用天然气燃烧加热的回转炉,在温度为400

‑

600度的区间进行焙烧6

‑

20分钟。

14.优选的,回转炉焙烧产生的烟气经处理装置经过第一处理后由引风机送入烟囱排入大气,排放烟气含尘浓度低于30mg/nm3;所述第一处理包括:经沉降室、换热器、低压脉冲除尘器实现降温、除尘。

15.优选的,所述步骤1中洗矿脱尘后的古河道cid型铁矿矿石送至堆场,堆场的古河道cid型铁矿矿石经上料皮带与转窑收尘系统收集的粉尘一起送至回转炉窑尾矿仓,回转炉窑尾矿仓内的矿石经定量给料机计量称重后由带式输送机及窑尾溜槽送入回转炉窑内进行焙烧处理,所述回转炉焙烧所需热量是由天然气经计量后输送至窑头天然气烧嘴系统进行全燃烧提供。

16.优选的,所述洗矿包括:将矿石中的泥土洗涤干净;

17.所述步骤3包括:脱水完成的古河道cid型铁矿矿石排出后自然冷却,准备发运,产品含铁品位为57%

‑

62%。

18.优选的,所述预处理还包括:洗矿脱尘之后的,将矿石通过烘干预处理装置进行烘干预处理,所述烘干预处理装置包括:

19.一次预处理装置,所述一次预处理装置的输出侧设置输送装置,所述输送装置上:沿着输送装置的输送方向设置若干二次预处理装置。

20.优选的,所述一次预处理装置包括:

21.安装底座,所述安装底座上端通过第一固定座固定连接有第一储存箱,所述第一储存箱底端内壁为左低右高的斜面,所述输送装置位于所述第一储存箱左侧;

22.处理箱,固定连接第一储存箱顶端,所述第一储存箱顶端设置第一进入口;

23.第一竖直转轴,下端转动连接在所述安装底座上,上端贯穿从下到上贯穿第一储存箱至所述处理箱内;

24.中空锥形块,固定连接在所述第一竖直转轴上端,所述中空锥形块周侧间隔设置若干第一排风孔、且第一排风孔沿着中空锥形块外周从上到下间隔布置,所述中空锥形块内部与第一热风输入装置的出风端连通;

25.第一支架,固定连接在所述安装底座上端,所述第一支架上端内侧固定连接有第一电机,所述第一电机的输出端固定连接有第二竖直转轴;

26.第一带轮,固定连接在所述第二竖直转轴上;

27.第二带轮,固定连接在所述第一竖直转轴上,所述第一带轮和第二带轮之间通过第一皮带传动连接;

28.两个第二竖直支架,左右间隔的固定连接在所述第一支架上端内侧,且位于第二竖直转轴左侧;

29.第一水平转轴,分别与两个第二竖直支架转动连接,所述水平转轴右端设置第一锥齿轮,所述第二竖直转轴上设置第二锥齿轮,所述第一锥齿轮与第二锥齿轮啮合传动;

30.第一凸轮,固定连接在所述第一水平转轴上;

31.第一连接框,下端固定连接有第一竖直杆,所述第一竖直杆滑动贯穿所述第一支

架上端,所述第一竖直杆下端设置推动板;

32.第一弹簧,套接在所述第一竖直杆上,所述第一弹簧上端与所述第一支架上端内壁固定连接,所述第一弹簧下端与所述推动板固定连接,所述第一凸轮转动可推动所述推动板向上移动;

33.第三支架、第四支架,上下间隔的固定连接在所述处理箱右端外壁;

34.第一定滑轮、第二定滑轮,分别固定连接在所述第三支架和第四支架上;

35.第五支架,固定连接所述处理箱上端右侧,所述第五支架上设置第三定滑轮;

36.筛分网,上端固定连接有第一连接拉绳一端,所述第一连接拉绳另一端依次穿过第一定滑轮、第二定滑轮、第三定滑轮与所述第一连接框固定连接,所述筛分网前后侧内壁与所述处理箱前后侧内壁上下滑动连接;

37.第二固定座,固定连接在所述第一支架上端;

38.第一水平电动伸缩杆,固定连接在所述第二固定座左侧,且位于第一连接框前侧或后侧;

39.第一竖直滑动板,下端沿左右方向滑动连接在所述第一支架上,所述第一竖直滑动板与所述第一水平电动伸缩杆的伸缩端固定连接;

40.水平辅助板,水平滑动贯穿所述处理箱右端内壁,所述处理箱左侧与所述水平辅助板对应位置设置收集箱,所述收集箱与所述处理箱左侧通过连通口连通,所述连通口通过自动启闭装置可自动打开或封闭;

41.若干第二弹簧,上下间隔的设置在所述第一竖直滑动板上,所述第二弹簧两端分别与所述第一竖直滑动板及所述处理箱右侧壁固定连接。

42.优选的,所述输送装置为皮带输送装置,所述皮带输送装置的输送方向为左右方向,所述二次预处理装置包括:

43.四个第六竖直支架,对称设置在所述皮带输送装置前后侧,且皮带输送装置前后侧均左右间隔设置两个第六竖直支架;

44.第一水平安装板,固定连接在所述第六竖直支架上端;

45.l形连接支架,固定连接在所述第一水平安装板下端,所述l形连接支架右侧固定连接有第二储存箱;

46.第一水平滑轨,沿左右方向水平设置在所述第一水平安装板下端;

47.若干第一滑块,滑动连接在所述第一水平滑轨内;

48.第一移动块,固定连接在所述第一滑块下端,所述第一移动块下端设置左低高的第二斜面;

49.第三弹簧,一端与所述l形连接支架固定连接,所述第三弹簧另一端与所述第一移动块固定连接;

50.水平移动板,上下滑动连接在所述第二储存箱内,且水平移动板周侧与第二储存箱左侧密封滑动连接,所述第二储存箱上位于水平移动板下方设置进气口,所述进气口通过第一连接管与第二热风输入装置的出风端连接,所述第二储存箱下部的出气口连接有第二连接管,所述第一连接管和第二连接管上均设置有电磁阀;

51.若干第四弹簧,两端分别与所述水平移动板上端及所述第二储存箱上端内壁固定连接;

52.竖直移动杆,固定贯穿水平移动板,且竖直移动杆上端贯穿所述第二储存箱上端后与所述第二斜面接触,所述竖直移动杆下端贯穿所述第二储存箱下端后与第二安装板固定连接,所述第二安装板上安装有检测器件;

53.第二电机,固定连接在所述第一水平安装板下端,所述第二电机的输出端固定连接有第三竖直转轴;

54.第一绕线轮,固定连接在所述第三竖直转轴上部,所述第一绕线轮上缠绕有第二连接拉绳,所述第二连接拉绳一端与所述第一绕线轮固定连接,所述第二连接拉绳另一端贯穿所述l形支架后与所述第一移动块固定连接;

55.第一齿轮,固定连接在所述第三竖直转轴下端;

56.第二滑轨,沿左右方向水平设置,且第二滑轨左右两端分别与左右两侧的第六竖直支架固定连接;

57.第一齿条,后侧通过第二滑块滑动连接在所述第二滑轨内,所述第一齿条前侧与所述第一齿轮啮合传动,所述第一齿条内部中空,且设置若干第二排风孔,所述第一齿条与所述第二连接管连通。

58.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

59.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

60.图1为本发明的流程图。

61.图2为澳洲古河道cid铁矿回转窑脱水提高品位工艺流程图;

62.图3为本发明的烘干预处理装置的结构示意图;

63.图4为图3中一次预处理装置的结构示意图;

64.图5为图3中二次预处理装置的结构示意图;

65.图中:1、一次预处理装置;11、安装底座;12、第一储存箱;13、处理箱;14、第一竖直转轴;15、中空锥形块;16、第一支架;17、第二竖直转轴;18、第一带轮;19、第二带轮;110、第一皮带;111、第二竖直支架;112、第一水平转轴;113、第一锥齿轮;114、第二锥齿轮;115、第一凸轮;116、第一连接框;117、第一竖直杆;118、推动板;119、第一弹簧;120、第三支架;121、第四支架;122、第五支架;123、第一定滑轮;124、第二定滑轮;125、第三定滑轮;126、筛分网;127、第二固定座;128、第一连接拉绳;129、第一水平电动伸缩杆;130、第一竖直滑动板;131、水平辅助板;132、第二弹簧;2、输送装置;3、二次预处理装置;31、第六竖直支架;32、第一水平安装板;33、l形连接支架;34、第一水平滑轨;35、第一滑块;36、第一移动块;37、第三弹簧;38、第二斜面;39、水平移动板;310、第四弹簧;311、竖直移动杆;312、第二安装板;313、第三竖直转轴;314、第一绕线轮;315、第二连接拉绳;316、第一齿轮;317、第二滑轨;318、第一齿条;319、第二储存箱。

具体实施方式

66.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

67.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

68.实施例1:

69.一种古河道cid型铁矿(主要是褐铁矿和针铁矿)提高铁含量的方法,如图1

‑

2所示,包括:

70.步骤1:将低品位古河道cid型铁矿(主要是褐铁矿和针铁矿)原矿石预处理,所述预处理包括:将低品位古河道cid型铁矿原矿石破碎、筛分和洗矿脱尘;cid型铁矿(褐铁矿和针铁矿)含义为:cid型铁矿床,主要是为褐铁矿和针铁矿,烧失量loi为8

‑

12%;

71.步骤2:将步骤1预处理完的低品位古河道cid型铁矿(主要是褐铁矿和针铁矿)矿石进行脱水(具体的,可送入回转炉中进行脱水);

72.步骤3:脱水完成的古河道cid型铁矿矿石(高品位铁矿矿石)排出/出炉、冷却。

73.优选的,所述步骤1具体包括:

74.所述低品位古河道cid型铁矿(主要是褐铁矿和针铁矿)原矿石的含铁品位为50%

‑

57%;

75.所述破碎包括:将低品位古河道cid型铁矿(主要是褐铁矿和针铁矿)原矿石经颚式破碎机破碎至粒度小于10mm;优选的,要求矿石10毫米以上不超过10%,0.15毫米以下最大不超过35%。

76.所述脱水包括:低品位古河道cid型铁矿(主要是褐铁矿和针铁矿)矿石进入用天然气燃烧加热的回转炉/回转窑,在温度为400

‑

600度的区间进行焙烧6

‑

20分钟。优选的,铁矿石在窑内经过10

‑

20min的焙烧/煅烧处理脱除自由水及结晶水后从窑头排出,焙烧好的铁矿石直接堆存自然冷却,由抓斗倒运。优选的,西澳古河道cid型铁矿(主要是褐铁矿和针铁矿)矿石在用燃烧天然气的焙烧炉内在400

‑

600℃进行焙烧10

‑

20分钟,脱去矿物结晶水。脱结晶水:fe2o3

·

nh2o+热

→

fe2o3+nh2o

↑

77.优选的,回转炉焙烧产生的烟气经处理装置经过第一处理后由引风机送入烟囱排入大气,排放烟气含尘浓度低于30mg/nm3;所述第一处理包括:经沉降室、换热器、低压脉冲除尘器实现降温、除尘。烟气排放标准符合《工业炉窑污染物排放标准(gb9078

‑

1996)》允许排放标准,由于矿石和天然气s含量很低,且矿石中的s在此焙烧温度(400

‑

600度)下难以析出,所以烟气无需脱硫。

78.优选的,所述步骤1中洗矿脱尘后的古河道cid型铁矿(主要是褐铁矿和针铁矿)矿石送至堆场,堆场的古河道cid型铁矿(主要是褐铁矿和针铁矿)矿石经上料皮带与转窑收尘系统收集的粉尘(具体的,可为上述收尘系统收集的第一处理过程中获得的粉尘,将粉尘收集到窑尾矿仓集中处理,优选的,也可利用粉尘的余热来烘焙矿石)一起送至回转炉窑尾矿仓,回转炉窑尾矿仓内的矿石经定量给料机计量称重后由带式输送机及窑尾溜槽送入回转炉窑内进行焙烧处理,所述回转炉焙烧所需热量是由天然气经计量后输送至窑头天然气

烧嘴系统进行全燃烧提供。

79.优选的,所述洗矿包括:将矿石中的泥土洗涤干净;

80.所述步骤3包括:脱水完成的古河道cid型铁矿矿石出炉后自然冷却,准备发运,产品含铁品位为57%

‑

62%。

81.优选的,可参照附图2:原矿经过上料皮带进入回转炉,回转炉通入燃料+空气实现对原矿进行焙烧脱水,焙烧产生的烟气通过烟气经处理装置处理后排放,烟气处理中产生的粉尘由收尘系统收集后送回至回转窑尾利用余热去焙烧矿;焙烧后的矿石经过余热回收装置进行余热回收以加热空气,加热后的空气通入回转炉中与燃气作用焙烧矿;经过余热回收后的矿石收集后外销。

82.优选的,铁矿石由皮带运输机或斗式提升机送到料斗,然后经料斗的加料机通过加料管道进入加料端。加料管道的斜度要大于物理的自然倾角,以便物理顺利流入矿石脱水烘干机内。矿石脱水烘干机圆筒是一个与水平线略成倾斜的旋转圆筒。物理从较高一端加入,载热体由低端进入,与物料成逆流接触。随着圆筒的转动物料受重力作用运行到较低的一端。矿物在桶体内先前移动过程中,直接或间接得到了载热体的给热,使矿物加热脱除结晶水,然后在出料端经螺旋输送机送出。

83.优选的,在矿石脱水烘干机筒体内壁上可以装有抄板,它的作用是把物料抄起来又撒下,使矿石在桶内形成均匀的幕帘,使物料与气流的接触面增加,充分与筒内热气流进行热交换,以提高脱水干燥速率,并促进物料前进。为了控制烘干机的温度,在进出料装置上配置热电偶,通过温度表可显示烘干机进出口的温度变化,为更好的控制筒体内的工作温度(400

‑

600度)提供了依据。

84.载热体一般为热空气,热源来自天然气燃烧装置。西澳大利亚州产有丰富的天然气,且价格便宜,燃烧过程产生的污染较少。载热体经过干燥筒后,一般需要旋风除尘器将气体内所带物料捕集下来。烘干机筒体内为负压操作。然后,经循环热气流返回燃烧进气端,以便提高热效率。最后,如需排放,应进一步减少尾气含尘量,还应经过袋式除尘器或湿法除尘器后再排放。

85.上述技术方案的工作原理为:本发明以澳大利亚古河道cid型铁矿(主要是褐铁矿和针铁矿)为原料,经过破碎、筛分、天然气加热脱水,冷却,形成高品位的合格铁矿石。此过程完成澳大利亚古河道cid型铁矿(主要是褐铁矿和针铁矿)加热脱吸附水,脱铁矿结晶水的过程,从而使低品位澳大利亚古河道cid型铁矿(主要是褐铁矿和针铁矿)变成不含水的铁矿,提高矿石品位,减少运输成本。矿石的原矿含铁品位为50%

‑

58%,加工粒度为小于10毫米,使用天然气加热脱水设备,脱水温度为400

‑

600℃,达到温度后保持10

‑

20分钟,矿物改性为不含结晶水的铁矿,最后铁矿含铁品位为57%

‑

62%。本发明不加任何化学物品,只是利用西澳大利亚丰富的天然气,燃烧和加热,脱去矿物本身的结晶水,提高矿石品位5

‑

7%,大幅增加矿石产品市场价值,同时减少矿石的运输量,显著改善低品位古河道cid型铁矿(主要是褐铁矿和针铁矿)的经济价值。本发明工艺较为简单,易于操作。本发明解决了市场上没有一种有效的技术能够提高古河道cid型铁矿(主要是褐铁矿和针铁矿)的品位,使其成为合格的产品的问题。

86.上述技术方案的有益效果为:

87.本发明的工艺的过程,不需要加入任何化学品,仅用天然气的燃烧加热矿石到

400

‑

600度左右,生产过程不会产生污染物,不会造成环境污染,且生产工序简单,生产成本不高。到目前为止,没有任何人提出该工艺作为澳大利亚古河道cid铁矿(褐铁矿和针铁矿)提高品位的主要工艺。

88.本发明适合在矿山本地建厂生产,特别是适合在澳大利亚西澳州的皮尔巴拉区,利用本地丰富的天然气资源和大量的较低品位古河道cid型铁矿(主要是褐铁矿和针铁矿)资源,节约能源、节约运输费用和提高产品销售价格,建立矿山企业的竞争力。同时,本发明,也可以在国内各大铁矿石港口区建立加工工厂,提高品位,提升售价,增加铁矿石产品的市场竞争力。

89.本发明采用澳大利亚西澳洲皮尔巴拉地区出产的澳大利亚古河道cid铁矿(主要是褐铁矿和针铁矿),按照上述方法进行选矿加工。

90.具体实施例1

‑191.参看附图,tfe(即全铁的意思)含量为53%

‑

57%的古河道cid型铁矿(主要是褐铁矿和针铁矿)矿石,经颚式破碎机破碎至粒度小于10毫米,经过筛分、洗矿脱尘,进入用天然气燃烧加热的回转炉内,在温度为400

‑

600度的区间停留10

‑

20分钟,随后排出炉子,冷却。得到含铁tfe为58%以上的合格铁矿石。

92.no9矿石样品

[0093][0094]

实施例1

‑

2:no8矿石样品

[0095][0096]

实施例1

‑

3:

[0097]

该样品采于西澳大利亚州的rocklea矿区,矿石含铁品位仅有52.27%,烧失量为11.71%.

[0098][0099]

实施例2

[0100]

在实施例1的基础上,如图3

‑

图5所示,所述预处理还包括:洗矿脱尘之后的,将矿石通过烘干预处理装置进行烘干预处理,所述烘干预处理装置包括:

[0101]

一次预处理装置1,所述一次预处理装置1的输出侧设置输送装置2,所述输送装置2上:沿着输送装置2的输送方向设置若干二次预处理装置。优选的,其中输送装置将矿石输入冷却装置冷却后再由其他的二次输送装置输送入回转炉。

[0102]

上述技术方案的工作原理和有益效果为:洗矿脱尘之后的,将矿石通过一次预处理装置进行一次烘干预处理,然后通过输送装置用于输送矿石至下一工序(回转炉脱水),其中在输送装置的输送方向设置若干二次预处理装置,用于进一步对矿石进行烘干,避免矿石过于潮湿影响回转炉的脱水效率。

[0103]

实施例3

[0104]

在实施例2的基础上,如图3

‑

5所示,所述一次预处理装置1包括:

[0105]

安装底座11,所述安装底座11上端通过第一固定座固定连接有第一储存箱12,所述第一储存箱12底端内壁为左低右高的斜面(其中,第一储存箱设置排出口,所述排出口处可设置封闭装置,用于自动打开或封闭所述排出口,或者所述排出口为常开结构),所述输送装置2位于所述第一储存箱12左侧;

[0106]

处理箱13,固定连接第一储存箱12顶端,所述第一储存箱12顶端设置第一进入口;

[0107]

第一竖直转轴14,下端转动连接在所述安装底座11上,上端贯穿从下到上贯穿第一储存箱12至所述处理箱13内;

[0108]

中空锥形块15,固定连接在所述第一竖直转轴14上端,所述中空锥形块15周侧间隔设置若干第一排风孔、且第一排风孔沿着中空锥形块15外周从上到下间隔布置,所述中空锥形块15内部与第一热风输入装置的出风端连通(优选的,第一竖直转轴上端设置进风槽,所述用于进风至中空锥形块内部,且第一热风输入装置的出风端通过第三连接管与所述进风槽连通;或者所述第三连接管(可为软管)直接与中空锥形块连通);

[0109]

第一支架16,固定连接在所述安装底座11上端,所述第一支架16上端内侧固定连接有第一电机,所述第一电机的输出端固定连接有第二竖直转轴17;

[0110]

第一带轮18,固定连接在所述第二竖直转轴17上;

[0111]

第二带轮19,固定连接在所述第一竖直转轴14上,所述第一带轮18和第二带轮19之间通过第一皮带110传动连接;

[0112]

两个第二竖直支架111,左右间隔的固定连接在所述第一支架16上端内侧,且位于第二竖直转轴17左侧;

[0113]

第一水平转轴112,分别与两个第二竖直支架111转动连接,所述水平转轴右端设置第一锥齿轮113,所述第二竖直转轴17上设置第二锥齿轮114,所述第一锥齿轮113与第二锥齿轮114啮合传动;

[0114]

第一凸轮115,固定连接在所述第一水平转轴112上;

[0115]

第一连接框116,下端固定连接有第一竖直杆117,所述第一竖直杆117滑动贯穿所述第一支架16上端,所述第一竖直杆117下端设置推动板118;

[0116]

第一弹簧119,套接在所述第一竖直杆117上,所述第一弹簧119上端与所述第一支架16上端内壁固定连接,所述第一弹簧119下端与所述推动板118固定连接,所述第一凸轮转动可推动所述推动板118向上移动;

[0117]

第三支架120、第四支架121,上下间隔的固定连接在所述处理箱13右端外壁;

[0118]

第一定滑轮123、第二定滑轮124,分别固定连接在所述第三支架120和第四支架121上;

[0119]

第五支架122,固定连接所述处理箱13上端右侧,所述第五支架122上设置第三定滑轮125;

[0120]

筛分网126,上端固定连接有第一连接拉绳128一端,所述第一连接拉绳128另一端依次穿过第一定滑轮、第二定滑轮、第三定滑轮与所述第一连接框116固定连接,所述筛分网126前后侧内壁与所述处理箱13前后侧内壁上下滑动连接;

[0121]

第二固定座127,固定连接在所述第一支架16上端;

[0122]

第一水平电动伸缩杆129,固定连接在所述第二固定座127左侧,且位于第一连接框116前侧或后侧;

[0123]

第一竖直滑动板130,下端沿左右方向滑动连接在所述第一支架16上,所述第一竖直滑动板130与所述第一水平电动伸缩杆129的伸缩端固定连接;

[0124]

水平辅助板131,水平滑动贯穿所述处理箱13右端内壁,所述处理箱13左侧与所述水平辅助板131对应位置设置收集箱,所述收集箱与所述处理箱13左侧通过连通口连通,所述连通口通过自动启闭装置可自动打开或封闭;

[0125]

若干第二弹簧132,上下间隔的设置在所述第一竖直滑动板上,所述第二弹簧132两端分别与所述第一竖直滑动板及所述处理箱13右侧壁固定连接。

[0126]

上述技术方案的工作原理和有益效果为:清洗完的矿石通过处理箱上端的进口加入筛分网上,通过筛分网进行筛分,以去除尺寸较大的矿石(便于后续矿石大小合适,便于回转炉加热),其中筛分后的矿石落至处理箱与中空锥形块之间的一定高度的通道(优选的,可一次可允许较少的矿石通过的通道,如2

‑

3个,以保证烘干效率),沿着中空锥形块的锥面下落以及通过中空锥形块中的第一排风孔进行烘干;同时通过第一电机启动,带动第二竖直转轴旋转,通过第一带轮、第二带轮和皮带的作用带动第一竖直转轴及中空锥形块旋转,以加快空气流通,保证烘干效率,通过中空锥形块落下的矿石落至第一储存箱内,然后通过第一储存箱的排出口落至输送装置上输送;

[0127]

另外,第一电机转动,可带动第一凸轮旋转,在第一凸轮的推动作用下及第一弹簧的复位作用下,第一连接框及第一竖直杆上下移动,从而带动第一连接拉绳与第一连接框连接的一端上下运动,从而第一连接拉绳另一端带动筛分网上下移动以加快筛分;且,通过第一定滑轮、第二定滑轮、第三定滑轮的设置使得第一连接拉绳运动稳定。

[0128]

筛分网上未落下的较大的矿石较多时(优选的,可在第一筛分网上端设置一个测重层,或者在处理箱上部内壁设置检测装置,用于检测筛分网上未落下的较大的矿石的数量,如检测装置可为计数器或者摄像头,通过摄像头获取图像与预设的标准图像(剩余较多的矿石的图像)比较),首先通过控制第一凸轮,使得筛分网位于其最上端位置(如图4),然后控制第一水平电动伸缩杆伸长,带动第一竖直滑动板及水平辅助板左右移动,水平辅助板可将筛分网上未落下的较大的矿石推至所述收集箱内进行收集,该过程中通过第二弹簧可起到缓冲作用;

[0129]

另外,在筛分过程中,还可向左水平辅助板,以推动筛分网或第一连接拉绳,加快筛分。

[0130]

上述技术方案通过一个第一电机,即可实现上述筛分网上下移动加快筛分以及中空锥形块旋转加快烘干,便于控制;且可实现上述筛分、烘干、及收集功能,具有多功能的优点。

[0131]

实施例4

[0132]

在实施例2或3的基础上,如图3

‑

5所示,所述输送装置2为皮带输送装置2,所述皮

带输送装置2的输送方向为左右方向,所述二次预处理装置包括:

[0133]

四个第六竖直支架31,对称设置在所述皮带输送装置2前后侧,且皮带输送装置2前后侧均左右间隔设置两个第六竖直支架31;

[0134]

第一水平安装板32,固定连接在所述第六竖直支架31上端;

[0135]

l形连接支架33,固定连接在所述第一水平安装板32下端,所述l形连接支架33右侧固定连接有第二储存箱319;

[0136]

第一水平滑轨34,沿左右方向水平设置在所述第一水平安装板32下端;

[0137]

若干第一滑块35,滑动连接在所述第一水平滑轨34内;

[0138]

第一移动块36,固定连接在所述第一滑块35下端,所述第一移动块36下端设置左低高的第二斜面38;

[0139]

第三弹簧37,一端与所述l形连接支架33固定连接,所述第三弹簧37另一端与所述第一移动块36固定连接;

[0140]

水平移动板39,上下滑动连接在所述第二储存箱319内,且水平移动板39周侧与第二储存箱319左侧密封滑动连接,所述第二储存箱319上位于水平移动板39下方设置进气口,所述进气口通过第一连接管与第二热风输入装置的出风端连接,所述第二储存箱319下部的出气口连接有第二连接管,所述第一连接管和第二连接管上均设置有电磁阀;

[0141]

若干第四弹簧310,两端分别与所述水平移动板39上端及所述第二储存箱319上端内壁固定连接;

[0142]

竖直移动杆311,固定贯穿水平移动板39,且竖直移动杆311上端贯穿所述第二储存箱319上端后与所述第二斜面接触(优选的,可在竖直移动杆上端设置推动球,推动球与所述第二斜面接触),所述竖直移动杆311下端贯穿所述第二储存箱319下端后与第二安装板312固定连接,所述第二安装板312上安装有检测器件;

[0143]

第二电机,固定连接在所述第一水平安装板32下端,所述第二电机的输出端固定连接有第三竖直转轴313;

[0144]

第一绕线轮314,固定连接在所述第三竖直转轴313上部,所述第一绕线轮314上缠绕有第二连接拉绳315,所述第二连接拉绳315一端与所述第一绕线轮314固定连接,所述第二连接拉绳315另一端贯穿所述l形支架后与所述第一移动块36固定连接;

[0145]

第一齿轮316,固定连接在所述第三竖直转轴313下端;

[0146]

第二滑轨317,沿左右方向水平设置,且第二滑轨317左右两端分别与左右两侧的第六竖直支架31固定连接;

[0147]

第一齿条318,后侧通过第二滑块滑动连接在所述第二滑轨317内,所述第一齿条318前侧与所述第一齿轮316啮合传动,所述第一齿条318内部中空,且设置若干第二排风孔,所述第一齿条318与所述第二连接管连通。其中,第一齿条为仅仅除了第二排风孔外其余部分封闭的空腔结构。

[0148]

上述技术方案的工作原理和有益效果为:

[0149]

通过第二电机启动带动第三竖直转轴旋转,带动第三竖直转轴上的绕线轮对第二连接拉绳进行收放,同时配合第三弹簧的复位作用,从而使得第一移动块左右移动,通过第一滑块和第一水平滑轨的配合,使得第一移动块运动稳定,且在第一移动块向右运动,能够推动竖直移动杆向下运动,从而使得第二安装板向下移动,通过检测器件首先对输送装置

上的矿石进行检测,所述检测装置可包括:湿度传感器,用于检测所述输送装置上的矿石的湿度;也可包括距离传感器用于检测矿石距离输送装置顶端的高度;或者也可检测输送装置上的矿石的其他状态参数信息;其中检测装置的移动,可调节其检测位置,满足不同的使用需求。

[0150]

同时配合第四弹簧的复位作用,竖直移动杆上下移动,从而带动水平移动板上下移动,第二储存箱内储存热风(优选的,也可为高压热风),通过水平移动板的向下运动,可对热风进行压缩,便于热风通过第三连接管进入第一齿条内部,然后通过第二排风孔排出对输送装置上矿石烘干,同时水平移动板向上移动,可加快热风通过第一连接管进入第二储存箱;

[0151]

另外,第三竖直转轴旋转时通过第一齿轮带动第一齿条左右移动,以扩大烘干范围,通过第二滑轨和第二滑块的作用,使得第一齿条运动稳定;

[0152]

其中,可首先通过检测装置检测矿石状态参数,根据检测装置检测的信息调整第一电机的转速,以调整第一齿条的移动速度及加压速度,以及调整第一连接管和第二连接管上的电磁阀,便于保证烘干效果。

[0153]

上述技术方案通过第一电机的驱动即可实现上述左右移动加快烘干、以及调节检测装置的检测位置、以及加压以及加快热风通过第一连接管进入第二储存箱功能,具有多功能的优点。

[0154]

实施例5

[0155]

在实施例1

‑

4中任一项的基础上,还包括:

[0156]

第一流速传感器,设置在回转炉的燃气进口处,用于检测其所在处燃气流速;

[0157]

第一气压传感器,设置在回转炉的燃气进口处,用于检测其所在处燃气气压;

[0158]

第二气压传感器,设置在所述回转炉内的矿石容纳腔的第一安装槽内,用于检测其所在(矿石容纳腔内)处气压;

[0159]

若干第二温度传感器,设置在所述回转炉内的矿石容纳腔内不同部位的第二安装槽内,用于检测其所在(矿石容纳腔内)处温度;

[0160]

第二流速传感器,设置在回转炉的空气进口处,用于检测其所在处空气流速;

[0161]

转速传感器,用于检测回转炉的转速,所述回转炉由驱动装置驱动转动;

[0162]

第一温度传感器,用于检测待回转炉脱水的矿石的温度(可设置设置在所述回转炉的矿石进口,或设置在上料皮带上);

[0163]

湿度传感器,用于检测待回转炉脱水的矿石的湿度(可设置设置在所述回转炉的矿石进口,或设置在上料皮带上);

[0164]

控制器,所述控制器与所述第一流速传感器、第一气压传感器、第二气压传感器、第二温度传感器、第二流速传感器、第一温度传感器、湿度传感器、转速传感器、驱动装置电连接,所述控制器基于所述第一流速传感器、第一气压传感器、第二气压传感器、第二温度传感器、第二流速传感器、第一温度传感器、湿度传感器、转速传感器控制所述驱动装置工作,包括以下步骤:

[0165]

步骤1,回转炉每次脱水完成后,根据该次脱水过程中第一流速传感器、第一气压传感器、第二气压传感器、第二温度传感器、第二流速传感器、第一温度传感器、湿度传感器、转速传感器检测值,计算第n次加热/第n次脱水过程(n为大于等于1的正数,当矿石数量

较多,一次加热无法多所有矿石脱水,需要分批次加入矿石脱水,n即批次)的状态参数p

n

:

[0166][0167]

其中v

1n

为第n次加热过程中第一流速传感器的平均检测值,v

2n

为第n次加热过程中第二流速传感器的平均检测值,p

2n

为第n次加热过程中第二气压传感器的平均检测值,p

1n

为第n次加热过程中第一气压传感器的平均检测值,ρ为待脱水的矿石的密度,n为第n次加热过程中,所述转速传感器检测值,l

n

为第n次加热过程中加入回转炉中矿石的体积,d为回转炉中矿石容纳腔的体积,r为矿石容纳腔的平均直径;ln为自然对数,t为第n次加热过程的总加热时间,t0为单位体积矿石脱水至目标状态(如目标品位)需要的时间(单位为s,该值为预设的,可通过实验获取);t

2n

第n次加热过程中所有第二温度传感器的平均检测值;t

1n

第n次加热前,第一温度传感器检测值;t

2nmax

第n次加热过程中第二温度传感器的最大检测值;t

2nmin

第n次加热过程中第二温度传感器的最小检测值;h

n

为第n次加热前,湿度传感器检测值;h0为预设基准湿度;

[0168]

步骤2,根据公式(2)

‑

(4)计算第n+1次加热时驱动装置的目标输出功率q

n+1

:

[0169]

当p

n

大于等于预设的基准值时:

[0170][0171][0172]

其中,η1为驱动装置的工作效率,η2为回转炉的额定加热效率;

[0173]

e为自然常数,取值为2.72;v

1(n+1)

为第n+1次加热开始时第一流速传感器的检测值,v

2(n+1)

为第n+1次加热开始时第二流速传感器的检测值,p

1(n+1)

为第n+1次加热开始时第一气压传感器的平均检测值;t

1(n+1)

第n+1次加热前,第一温度传感器检测值;h

(n+1)

为第n+1次加热前,湿度传感器检测值;l

(n+1)

第n+1次加热过程中加入回转炉中矿石的体积;

[0174]

当p

n

小于预设的基准值时:

[0175][0176]

其中,q计算公式同上;

[0177]

步骤3,控制器控制驱动装置工作,使得第n+1次驱动装置的工作功率在所述第n+1次加热时驱动装置的目标输出功率q

n+1

的预设范围内。

[0178]

上述技术方案的工作原理和有益效果为:

[0179]

第一流速传感器,设置在回转炉的燃气进口处,用于检测其所在处燃气流速;第一气压传感器,设置在回转炉的燃气进口处,用于检测其所在处燃气气压;第二气压传感器,设置在所述回转炉内的矿石容纳腔的第一安装槽内,用于检测其所在(矿石容纳腔内)处气压;若干第二温度传感器,设置在所述回转炉内的矿石容纳腔内不同部位的第二安装槽内,用于检测其所在(矿石容纳腔内)处温度;第二流速传感器,设置在回转炉的空气进口处,用

于检测其所在处空气流速;转速传感器,用于检测回转炉的转速,所述回转炉由驱动装置驱动转动;第一温度传感器,用于检测待回转炉脱水的矿石的温度(可设置设置在所述回转炉的矿石进口,或设置在上料皮带上);湿度传感器,用于检测待回转炉脱水的矿石的湿度(可设置设置在所述回转炉的矿石进口,或设置在上料皮带上);所述控制器基于所述第一流速传感器、第一气压传感器、第二气压传感器、第二温度传感器、第二流速传感器、第一温度传感器、湿度传感器、转速传感器控制所述驱动装置工作,从而使得驱动装置的控制与上述多参数相适应,以保证加热效果;

[0180]

具体的:步骤1:回转炉每次脱水完成后,根据该次脱水过程中第一流速传感器、第一气压传感器、第二气压传感器、第二温度传感器、第二流速传感器、第一温度传感器、湿度传感器、转速传感器检测值,计算第n次加热/第n次脱水过程(n为大于等于1的正数,当矿石数量较多,一次加热无法多所有矿石脱水,需要分批次加入矿石脱水,n即批次)的状态参数:然后基于所述状态参数根据公式(2)

‑

(4)计算第n+1次加热时驱动装置的目标输出功率q

n+1

,即基于上一次加热的各状态参数来适应性调整下一次加热的驱动装置的功率(例如,每一次加热前,炉内实际温度不同,如温度过高时,不需要燃气加热首先对炉内温度升温到一定温度,在此前提下,下一次加热时需要基于此调整功率,以实现功率更加与实际加热状态相适应,避免功率过低影响加热,或过滤过高,导致浪费)

[0181]

预设的基准值(对应一个理想的加热状态参数),步骤2中根据p

n

与预设的基准值的比较,适应性调整功率,以保证加热状态,更加可靠。

[0182]

且上述公式基于上述第一流速传感器、第一气压传感器、第二气压传感器、第二温度传感器、第二流速传感器、第一温度传感器、湿度传感器、转速传感器检测值、单位体积矿石脱水至目标状态(如目标品位)需要的时间(单位为s,该值为预设的,可通过实验获取)、回转炉中矿石容纳腔的体积、矿石容纳腔的平均直径、每次加热过程的总加热时间、每次加热过程中加入回转炉中矿石的体积、驱动装置的工作效率、回转炉的额定加热效率等多参数计算,保证计算准确率。

[0183]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1