高铬铸铁的冶炼工艺及高铬铸铁管的制备工艺的制作方法

1.本发明涉及合金铸造技术领域,尤其涉及一种高铬铸铁的冶炼工艺及高铬铸铁管的制备工艺。

背景技术:

2.高铬铸铁具有较高的含铬量、良好的硬度、抗蚀性及抗氧化性,同时具有较普通白口铁更高的韧性,因此广泛应用于各种磨料磨损场合及各种髙温磨损和腐蚀磨损的工况。

3.然而,现有的高铬铸铁冶炼工艺中,钢液中常含有氧化渣等杂质,导致最终形成的铸件(比如高铬铸铁管)内部形成夹渣缺陷。

4.另一方面,高铬铸铁因为高的碳含量导致铸态组织硬度高,脆性大,属于典型的难加工材料。在铸管制备过程中,其内壁因为冷却过程温度骤降,会产生网状龟裂,严重时甚至可导致铸管报废。同时,为得到符合要求尺寸的铸管,需要将内壁上因为冷却过快导致的中间疏松等铸造缺陷材料部分去除,这导致加工费用急剧增加。

技术实现要素:

5.本发明为解决现有技术中高铬铸铁冶炼工艺存在夹渣缺陷的问题,提供一种高铬铸铁的冶炼工艺及高铬铸铁管的制备工艺,通过多次在钢液表面造渣,最后在利用玻化熔渣对钢液进行保护,以减少钢液与空气的接触,避免最终得到的高铬铸铁合金内部形成夹渣等缺陷。

6.本发明采用的技术方案是:高铬铸铁的冶炼工艺,所述冶炼工艺包括以下步骤:步骤s1,原料预处理;步骤s2,装炉:清理中频炉炉体,先在炉底装入适量石灰,然后装入钼铁、低磷废铁,最后装入高铬、微铬、镍和铜;步骤s3,升温熔化;步骤s4,过程造渣:化钢过程中,分批次加入硅钙粉和石灰,产生渣料并由渣料覆盖钢液表面;步骤s5,造渣脱氧:当钢液加热至1500

±

20℃后,插入铝块进行脱氧,脱氧后向钢液表面加入石灰和萤石进行表面造渣,直至产生白渣并保持白渣状态;步骤s6,出钢准备:去除钢液表面的白渣,向钢液中加入玻璃渣和萤石,升温至1600

±

10℃,保温,待出钢;步骤s7,出钢:将炉内钢液导入钢包内,静置;步骤s8,浇铸:当钢液温度降至1480

±

10℃时,浇铸,得到高铬铸铁的铸件。

7.进一步地,所述步骤s2中,石灰用量为炉内钢液总量的0.1~0.15wt%。

8.进一步地,所述步骤s3中,初期控制中频炉功率为600~700 kwh,待有钢液溶液熔化时,逐渐开大功率至最大功率。

9.进一步地,所述步骤s5中,铝块用量为炉内钢液重量的0.4~0.6wt%。

10.进一步地,所述步骤s6中,钢液中玻璃渣和萤石的加入总重量为炉内钢液重量的1~1.5wt%。

11.进一步地,所述步骤s7中,出钢过程中加入铈,并随钢液混充入钢包内;铈的加入量为钢包内钢液重量的0.1~0.2wt%。

12.基于同样的发明构思,本发明还提供一种高铬铸铁管的制备工艺,主要原料经前述的高铬铸铁的冶炼工艺加工后,离心浇铸,得到高铬铸铁管。

13.进一步地,出钢后,再次向钢包内加入玻璃渣和萤石,搅拌使玻璃渣和萤石充分熔化。

14.进一步地,钢液中玻璃渣和萤石的加入总重量为炉内钢液重量的1.5~2wt%。

15.进一步地,离心浇铸时,采用以下步骤:步骤s81,准备型筒,对型筒进行烘烤,烘烤温度330

±

10℃;步骤s82,对型筒进行预处理;步骤s83,对型筒进行喷涂,喷涂温度220~250℃,喷涂厚度1.0~1.5mm;步骤s84,设定离心机g值为70;步骤s85,浇铸,控制钢液浇铸速度25~35kg/s;步骤s86,毛坯在型筒内保温缓慢冷却,得到高铬铸铁管。

16.本发明的有益效果是:1.本发明为解决现有技术中高铬铸铁冶炼工艺存在夹渣缺陷的问题,提供一种高铬铸铁的冶炼工艺。该工艺包括原料预处理、装炉、升温熔化、过程造渣、造渣脱氧、出钢准备、出钢和浇铸等步骤。其中,在过程造渣、造渣脱氧和出钢准备工序中,通过多次在钢液表面造渣,吸收钢中的杂质,最后在出钢工序中利用玻化熔渣对钢液进行保护,以减少钢液与空气的接触,避免最终得到的高铬铸铁合金内部形成夹渣等缺陷。

17.2.本发明还提供一种高铬铸铁管的制备工艺。该工艺包括原料预处理、装炉、升温熔化、过程造渣、造渣脱氧、出钢准备、出钢和离心浇铸等步骤。一方面,在过程造渣、造渣脱氧和出钢准备工序中,通过多次在钢液表面造渣,吸收钢中的杂质,最后在出钢工序中利用玻化熔渣对钢液进行保护,以减少钢液与空气的接触,避免最终得到的高铬铸铁合金内部形成夹渣等缺陷。另一方面,在离心浇铸过程,玻化熔渣随钢液一并进入到型筒内。由于玻璃的密度小于钢液密度,在离心作用下,玻化熔渣于钢液内壁表面处形成一层致密的高温保护膜,避免管件内壁因冷却过程温度骤降导致的龟裂,中间疏松等铸造缺陷。同时,由于玻化熔渣良好的保温效果,在内壁建立了一个完美的顺序凝固温度场,即防止了内孔龟裂,又使疏松层更加靠近孔的内壁,增大了有效管壁厚度,减少了钢水浇铸量以减少机械加工余量,进而可形成内壁净成型的管件,减少材料和能源消耗。

附图说明

18.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或有现技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

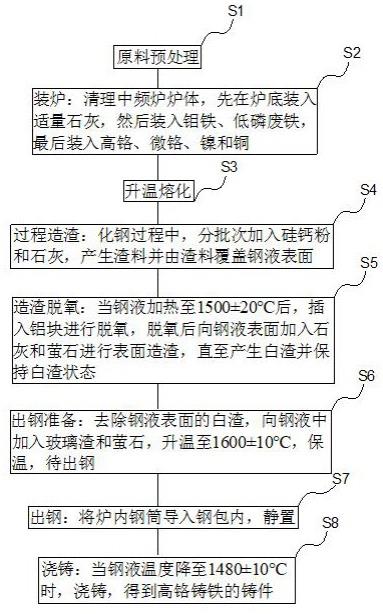

19.图1为实施例1中,高铬铸铁的冶炼工艺的流程示意图。

20.图2为实施例2中,离心浇铸得到高铬铸铁管的实物图。

具体实施方式

21.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

22.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。

24.下面结合附图对发明的实施例进行详细说明。

25.实施例1现有的高铬铸铁冶炼工艺中,钢液直接与空气中的氧气接触,由此钢液中常含有氧化渣等杂质,导致最终形成的铸件(比如高铬铸铁管)内部形成夹渣缺陷。

26.由此,本实施例中提供一种高铬铸铁的冶炼工艺。该冶炼工艺的流程如附图1所示,具体包括以下步骤:步骤s1,主要原料预处理。

27.主要原料预处理时分别采用以下方式:低磷废钢、高铬、微铬、镍、铜烘烤处理,烘烤温度600℃,保温4h;石灰、萤石、硅钙粉烘烤处理,烘烤温度200℃,保温2h;玻璃渣烘烤处理,烘烤温度150℃,保温0.5h。

28.通过对主要原料等烘烤处理,以降低原料上携带的水分对钢液的影响。

29.步骤s2,装炉:清理中频炉炉体,先在炉底装入适量石灰,然后装入钼铁、低磷废铁,最后装入高铬、微铬、镍和铜。

30.钢液熔化期间,会吸收空气中的气体。钢液温度的提升,气体的吸收量会加剧。氧气与钢液接触后,会产生氧化渣。为此,为了减少钢液的吸气量,通过在炉体底部提前铺设适量的石灰,以降低钢液吸气量。石灰的用量优选为炉内钢液总量的0.1~0.15wt%,比如石灰添加量为1wt%。

31.步骤s3,升温熔化。

32.初期控制中频炉功率为600~700 kwh,待有钢液溶液熔化时,逐渐开大功率至最大功率。比如,某中频炉的最大功率为1200kw,那么在钢液开始熔化的前期,控制中频炉功率为600~700 kwh,待有钢液溶液熔化时,逐渐开大功率。采用上述方式时,先将主要原料加热至一定温度区间,而后在使其熔化,可以适当的缩短钢液熔化时间,节约能耗。

33.步骤s4,过程造渣:化钢过程中,分批次加入硅钙粉和石灰,产生渣料并由渣料覆

盖钢液表面。

34.渣料覆盖在钢液表面后,可以隔绝空气,减少钢液吸气。同时,渣料覆盖在钢液表面后,可以减少钢液的热量损失,避免降温过快。

35.步骤s5,造渣脱氧:当钢液加热至1500

±

20℃后,插入铝块进行脱氧,脱氧后向钢液表面加入石灰和萤石进行表面造渣,直至产生白渣并保持白渣状态。

36.其中,铝块用量为炉内钢液重量的0.4~0.6wt%,比如铝块用量为0.5wt%。

37.向脱氧后向钢液表面加入石灰和萤石,石灰和萤石会吸收钢液中的杂质形成渣料。此过程中会重复2~3次,即2~3次重复向钢液表面加入石灰和萤石。渣料起着吸收钢液中的杂质、隔绝空气和减少热量的损失的作用。随着渣料吸收杂质的程度,渣料会呈现出不同的颜色变化。为了能够精准的判定是否到了还原末期,减少操作难度,以渣料呈现白色,即出现白渣为准。而且白渣状态应持续保持一段时间,比如10~15min。

38.为进一步保证高铬铸铁的质量,可以在脱氧前采用光谱分析仪对c含量进行分析,保证化学成分可控。

39.步骤s6,出钢准备:去除钢液表面的白渣,向钢液中加入玻璃渣和萤石,升温至1600

±

10℃,保温,待出钢。

40.其中,钢液中玻璃渣和萤石的加入总重量为炉内钢液重量的1~1.5wt%,玻璃渣与萤石的重量比按照6~7:1配置。比如玻璃渣和萤石的用量为1.8wt%。

41.玻璃渣在萤石的助熔辅助下,在钢液表面形成玻化熔渣。该玻化熔渣可以隔绝空气,避免钢液二次氧化,减少热量损失,同时还可以吸收钢液中上浮的杂质。

42.同时,出钢过程中加入铈,并随钢液混充入钢包内;铈的加入量为钢包内钢液重量的0.1~0.2wt%,细化晶粒,提高杂质、渣料上浮速度。

43.步骤s7,出钢:将炉内钢液导入钢包内,静置,比如静置2~4min,排气以及使得杂质、渣料上浮。

44.步骤s8,浇铸:当钢液温度降至1480

±

10℃时,浇铸,得到高铬铸铁的铸件。

45.采用本实施例中的高铬铸铁的冶炼工艺,通过多次在钢液表面造渣,最后在利用玻化熔渣对钢液进行保护,以减少钢液与空气的接触,避免最终得到的高铬铸铁合金内部形成夹渣等缺陷,保证了高铬铸铁的质量。

46.实施例2由于高铬铸铁高的碳含量导致铸态组织硬度高,脆性大,属于典型的难加工材料。一方面,高铬铸铁冶炼时,钢液容易别氧化,形成氧化渣,导致铸管形成夹渣缺陷,另一方面,在铸管制备过程中,其内壁因为冷却过程温度骤降,会产生网状龟裂,严重时甚至可导致铸管报废。同时,为得到符合要求尺寸的铸管,需要将内壁上因为冷却过快导致的中间疏松等铸造缺陷材料部分去除,这导致加工费用急剧增加。

47.本实施例中提供一种高铬铸铁管的制备工艺,该制备工艺包括以下步骤:步骤s1,原料预处理。

48.步骤s2,装炉:清理中频炉炉体,先在炉底装入适量石灰,然后装入钼铁、低磷废铁,最后装入高铬、微铬、镍和铜。

49.其中,石灰用量为炉内钢液总量的0.1~0.15wt%。

50.步骤s3,升温熔化。

51.其中,初期控制中频炉功率为600~700 kwh,待有钢液溶液熔化时,逐渐开大功率至最大功率步骤s4,过程造渣:化钢过程中,分批次加入硅钙粉和石灰,产生渣料并由渣料覆盖钢液表面。

52.步骤s5,造渣脱氧:当钢液加热至1500

±

20℃后,插入铝块进行脱氧,脱氧后向钢液表面加入石灰和萤石进行表面造渣,表面造渣过程中重复2~3次,直至产生白渣并保持白渣状态。

53.其中,铝块用量为炉内钢液重量的0.4~0.6wt%。

54.步骤s6,出钢准备:去除钢液表面的白渣,向钢液中加入玻璃渣和萤石,升温至1600

±

10℃,保温,待出钢。

55.其中,钢液中玻璃渣和萤石的加入总重量为炉内钢液重量的1~1.5wt%,玻璃渣与萤石的重量比按照6~7:1配置。其中,萤石主要起着助熔剂的作用。

56.步骤s7,出钢:将炉内钢液导入钢包内,出钢过程中加入铈并随钢液混充入钢包内,铈的加入量为钢包内钢液重量的0.1~0.2wt%;出钢后,再次向钢包内加入玻璃渣和萤石,搅拌使玻璃渣和萤石充分熔化,静置2~4min。

57.其中,钢液中玻璃渣和萤石的加入总重量为炉内钢液重量的1.5~2wt%,玻璃渣与萤石的重量比按照6~7:1配置。

58.再次向钢包内加入玻璃渣和萤石后,一方面起着隔绝气体,避免钢液二次氧化。另一方面,增加玻璃渣和萤石的总量,为后续离心浇铸做准备。

59.步骤s8,浇铸:当钢液温度降至1480

±

10℃时,离心浇铸,得到高铬铸铁的铸件。

60.离心浇铸时,采用以下步骤:步骤s81,准备型筒,对型筒进行烘烤,烘烤温度330

±

10℃。

61.步骤s82,对型筒进行预处理。取出型筒内壁上的锈渍、粘接的涂料等,冲洗干净后待喷涂。

62.步骤s83,对型筒进行喷涂,喷涂温度220~250℃,喷涂厚度1.0~1.5mm。

63.步骤s84,设定离心机g值为70。

64.步骤s85,浇铸,控制钢液浇铸速度25~35kg/s。

65.步骤s86,毛坯在型筒内保温缓慢冷却,得到高铬铸铁管。

66.在离心浇铸过程,玻化熔渣随钢液一并进入到型筒内。由于玻璃的密度小于钢液密度,在离心作用下,玻化熔渣于钢液内壁表面处形成一层致密的高温保护膜,避免管件内壁因冷却过程温度骤降导致的龟裂,中间疏松等铸造缺陷。同时,由于玻化熔渣良好的保温效果,在内壁建立了一个完美的顺序凝固温度场,即防止了内孔龟裂,又使疏松层更加靠近孔的内壁,增大了有效管壁厚度,减少了钢水浇铸量以减少机械加工余量,进而可形成内壁净成型的管件,减少材料和能源消耗。

67.采用本实施例中的方法浇铸得到管件毛坯的局部示意图如图2所示,从图中可以看出,管件毛坯表面光滑,无孔洞,无裂纹。

68.采用本实施例中的高铬铸铁管的制备工艺,在高铬铸铁冶炼时通过多次在钢液表面造渣,最后在利用玻化熔渣对钢液进行保护,以减少钢液与空气的接触,避免最终得到的高铬铸铁管内部形成夹渣等缺陷,保证了高铬铸铁的质量。同时,在离心浇铸时,玻化熔渣

构建高温保护层以及完美的顺序凝固温度场,可以避免管件内壁因冷却过程温度骤降导致的龟裂、中间疏松等铸造缺陷减少了钢水浇铸量以减少机械加工余量,进而可形成内壁净成型的管件,减少材料和能源消耗。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1