金属镀膜的成膜方法及成膜装置与流程

1.本公开涉及采用固相置换型无电解镀法(solid substitution-type electroless plating method)在金属基材的表面形成金属镀膜的金属镀膜的成膜方法及成膜装置。

背景技术:

2.近年来,在金属基材或电子工业用部件的布线等被镀物的表面上形成金属镀膜的方法中,镀液的大量使用及其废液成为问题。因此,从制造成本和环境负荷的观点出发,使用固相电析法(sed:solid electro deposition)和固相无电解法(seld:solid electroless deposition)这样的固相法。

3.固相电析法是以下方法:通过在阳极与作为阴极的基材之间配置固体电解质膜等多孔质膜,使多孔质膜与基材表面接触,并且在阳极与基材之间施加电压,使多孔质膜内部所含有的金属离子在基材表面析出,由此,在基材表面形成由金属制成的金属镀膜。另外,在固相无电解法中,存在固相置换型无电解镀法和固相还原型无电解镀法。固相置换型无电解镀法中,在含有第1金属离子的置换型无电解镀液和离子化倾向大于第1金属的第2金属(或镀在金属基材上的第2金属)之间设置多孔质膜。在该结构中,穿过了多孔质膜的第1金属的离子与作为基底金属的第2金属由于金属彼此的离子化倾向之差而发生氧化还原反应。由此,在第2金属的表面析出第1金属的离子,从而在第2金属的表面形成由第1金属制成的金属镀膜。另外,固相还原型无电解镀法中,在含有金属离子的还原型无电解镀液与金属基材之间设置多孔质膜。在该结构中,穿过了多孔质膜的金属离子与还原型无电解镀液中所含的还原剂发生氧化还原反应。由此,是通过使金属离子在金属基材表面析出而在金属基材表面形成金属镀膜的方法。

4.固相电析法和固相无电解法这样的固相法中,镀液的使用量及其废液的量少,所以能够降低制造成本和环境负荷。以往的固相法中,例如专利文献1所记载的金属镀膜的成膜方法那样,有时使用具有以下结构的成膜装置,其以固体电解质膜等多孔质膜将收纳镀液的壳体的开口端密封的方式安装,多孔质膜被装在壳体之间。

5.现有技术文献

6.专利文件1:日本特开2016-23338号公报

技术实现要素:

7.以往的固相法所使用的具有上述结构的成膜装置中,由于多孔质膜被装在壳体之间,多孔质膜可能会破损。另外,多孔质膜也可能因镀液的自重而破损。如果多孔质膜破损,则镀液泄漏,变得无法形成金属镀膜。这样的问题在成膜装置大型化时变得显著。

8.本发明是鉴于上述问题而完成的,其目的在于提供一种能够抑制多孔质膜破损的金属镀膜的成膜方法及成膜装置。

9.为了解决上述课题,本发明的金属镀膜的成膜方法采用固相置换型无电解镀法在

金属基材的表面形成金属镀膜,该金属镀膜的成膜方法的特征在于,具备准备工序和成膜工序,上述准备工序进行成膜装置的准备,上述成膜装置具有壳体、金属基材、多孔质膜和无电解镀液,上述壳体至少具有底壁和包围上述底壁的侧壁,在上述壳体的内侧设有收纳空间,上述金属基材配置在上述壳体的内侧的底面上,上述多孔质膜配置在上述金属基材的表面上,上述无电解镀液被收纳在上述收纳空间中,上述成膜工序通过使用上述成膜装置,将来自上述多孔质膜内部所含的上述无电解镀液中的金属离子还原,从而使其在上述金属基材的表面析出,由此在上述金属基材的表面形成金属镀膜。

10.根据本发明的金属镀膜的成膜方法,能够抑制多孔质膜的破损。

11.此外,本发明的成膜装置,用于采用固相置换型无电解镀法在金属基材的表面形成金属镀膜,该成膜装置的特征在于,具备壳体、金属基材、多孔质膜和无电解镀液,上述壳体至少具有底壁和包围上述底壁的侧壁,在上述壳体的内侧设有收纳空间,上述金属基材配置在上述壳体的内侧的底面上,上述多孔质膜配置在上述金属基材的表面上,上述无电解镀液被收纳在上述收纳空间中。

12.根据本发明的成膜装置,能够抑制多孔质膜的破损。

13.根据本发明,能够抑制多孔质膜的破损。

附图说明

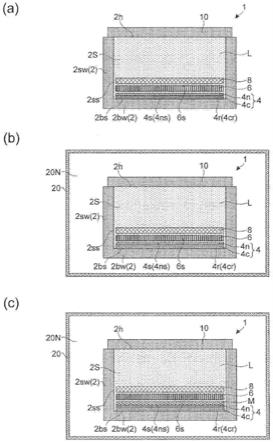

14.图1(a)~(c)是表示第1实施方式的金属镀膜的成膜方法的概略工序截面图。

15.图2(a)和(b)是表示第2实施方式的金属镀膜的成膜方法的概略工序截面图。

16.图3是表示第3实施方式的成膜装置的概略截面图。

17.图4(a)~(c)是表示实施例1的金属镀膜的成膜方法的概略工序截面图。

18.图5是表示实施例1(使用ptfe制壳体

×

有多孔质膜)和比较例1(使用ptfe制壳体

×

无多孔质膜)以及实施例2(使用铝制壳体

×

有多孔质膜)和比较例2(使用铝制壳体

×

无多孔质膜)中的60个金属基材的成膜前后的重量变化的平均值的坐标图。

19.图6是表示实施例1(使用ptfe制壳体

×

有多孔质膜)和比较例1(使用ptfe制壳体

×

无多孔质膜)以及实施例2(使用铝制壳体

×

有多孔质膜)和比较例2(使用铝制壳体

×

无多孔质膜)中的60个金属基材的镀金膜的表面粗糙度ra的平均值的坐标图。

20.附图标记说明

[0021]1ꢀꢀꢀ

成膜装置

[0022]2ꢀꢀꢀ

壳体

[0023]

2s

ꢀꢀ

收纳空间

[0024]

2h

ꢀꢀ

开口部

[0025]4ꢀꢀꢀ

金属基材

[0026]

4c

ꢀꢀ

铜基板(铜块基板)

[0027]

4n

ꢀꢀ

镀镍膜

[0028]6ꢀꢀꢀ

多孔质膜

[0029]8ꢀꢀꢀ

浮动件

[0030]

10

ꢀꢀ

盖

[0031]

12

ꢀꢀ

密封件

[0032]

20

ꢀꢀ

恒温槽

[0033]

l

ꢀꢀꢀ

无电解镀金液(无电解镀液)

[0034]

l2

ꢀꢀ

液体

[0035]mꢀꢀꢀ

镀金膜(金属镀膜)

具体实施方式

[0036]

以下,对本发明的金属镀膜的成膜方法及成膜装置的实施方式进行说明。首先,例示第1实施方式和第2实施方式说明实施方式的金属镀膜的成膜方法及成膜装置的概略。

[0037]

(第1实施方式)

[0038]

第1实施方式的金属镀膜的成膜方法是采用固相置换型无电解镀法在金属基材的表面形成金属镀膜的方法,第1实施方式的成膜装置是用于使用第1实施方式的成膜方法的成膜装置。图1(a)~图1(c)是表示第1实施方式的金属镀膜的成膜方法的概略工序截面图。

[0039]

第1实施方式的金属镀膜的成膜方法中,首先,如图1(a)所示,进行第1实施方式的成膜装置1的准备(准备工序)。成膜装置1具备壳体2、金属基材4、多孔质膜6、浮动件8和无电解镀金液l(无电解镀液),壳体2具有底壁2bw和包围底壁2bw的侧壁2sw,且在内侧设有底面2bs为矩形的棱柱形状的收纳空间2s,金属基材4配置在壳体2的内侧的底面2bs上且为平板状,多孔质膜6配置在金属基材4的表面4s上且俯视形状为矩形,浮动件8配置在多孔质膜6的表面6s上、为平面状且俯视形状为矩形,无电解镀金液l被收纳在收纳空间2s中。成膜装置1还具备盖10,盖10用于将壳体2的与底壁2bw相对的开口部2h盖住。金属基材4、多孔质膜6和浮动件8沿铅垂方向依次配置在壳体2的内侧的底面2bs上,被收纳在壳体2的收纳空间2s中,并浸渍在无电解镀金液l中。金属基材4是采用无电解镀在铜基板4c的表面设有镀镍膜4n的基材。多孔质膜6在哪里都没有被固定地配置在金属基材4的镀镍膜4n的表面4ns(金属基材4的表面4s)上。无电解镀金液至少包含金化合物和络合剂。浮动件8的密度是无电解镀金液l的密度的1.09倍以上且1.65倍以下,浮动件8的重量比多孔质膜6的重量大。壳体2由铝(作为牺牲阳极的金属)构成。盖10由与壳体2相同的材料构成。

[0040]

接着,如图1(b)所示,将成膜装置1装入恒温槽20的保持在80℃的大气气氛的内部20n。由此,通过均匀地加热成膜装置1的壳体2来加热无电解镀金液l,使无电解镀金液l产生热对流。

[0041]

接着,如图1(c)所示,使用成膜装置1,在使无电解镀金液l产生热对流的状态下,将来自多孔质膜6内部所含的无电解镀金液l的金离子(金属离子)进行还原,从而使其在金属基材4的镀镍膜4n的表面4ns(金属基材4的表面4s)析出。由此,在金属基材4的镀镍膜4n的表面4ns形成镀金膜m(金属镀膜)(成膜工序)。

[0042]

根据第1实施方式,通过将来自未被固定在壳体2上的多孔质膜6内部所含的无电解镀金液l的金离子还原并使其析出,能够形成镀金膜m。因此,能够抑制在固相置换型无电解镀法中使用的多孔质膜6的破损。

[0043]

另外,根据第1实施方式,成膜装置1还具备浮动件8,浮动件8的密度为无电解镀金液l(无电解镀液)的密度的1.09倍以上且1.65倍以下,浮动件8的重量比多孔质膜6的重量大。因此,通过将来自多孔质膜6内部所含的无电解镀金液l的金离子还原从而使其在金属基材4的镀镍膜4n的表面4ns析出时,能够使浮动件8在因无电解镀金液l的热对流而与壳体

2内侧的侧面2ss接触的状态下沿铅垂方向以0.2mm以下的振幅进行简谐振动。具体而言,通过以从多孔质膜6的表面6s起沿铅垂方向离开0.2mm以下的振幅的距离的位置为振动中心,使浮动件8沿铅垂方向以0.2mm以下的振幅进行简谐振动,由此,能够反复进行浮动件8对于多孔质膜6的表面6s的接触和分离。由此,在使多孔质膜6与金属基材4的镀镍膜4n的表面4ns接近而没有紧密接触的状态下,将来自多孔质膜6内部所含的无电解镀金液l的金离子还原,从而能够使其在金属基材4的镀镍膜4n的表面4ns析出。由此,能够抑制多孔质膜6因与金属基材4的紧密接触而引起的破损,而且能够形成均匀的镀金膜m。

[0044]

此外,根据第1实施方式,壳体2由铝(作为牺牲阳极的金属)构成。因此,通过将来自多孔质膜6内部所含的无电解镀金液l的金离子还原从而使其在金属基材4的镀镍皮膜4n的表面4ns析出时,成为使铜基板4c的未设置镀镍膜4n的背面4cr(金属基材4的背面4r)与壳体2的底面2bs接触的状态,壳体2的底面2bs是由离子化倾向大于铜和镍的铝构成的。由此,在镀镍膜4n与壳体2之间形成局部电池,在该局部电池中发生壳体2的局部阳极反应。在该反应中产生的电子从壳体2经由铜基板4c流向镀镍膜4n,结果,诱发在镀镍膜4n的表面4ns处的金离子的局部阴极反应。与此相伴,在镀镍膜4n的表面4ns上的金和镍的置换反应被促进,由此能够更均匀地形成厚镀金膜m。另外,成膜装置1还具有用于将壳体2的开口部2h盖住的盖10,盖10由铝构成,由此金与镍的置换反应被显著促进,能够更均匀地形成厚镀金膜m。

[0045]

(第2实施方式)

[0046]

第2实施方式的金属镀膜的成膜方法是采用固相置换型无电解镀法在金属基材的表面形成金属镀膜的方法,第2实施方式的成膜装置是用于使用第2实施方式的成膜方法的成膜装置。图2(a)和图2(b)是表示第2实施方式的金属镀膜的成膜方法的概略工序截面图。

[0047]

第2实施方式的金属镀膜的成膜方法中,首先,如图2(a)所示,进行第2实施方式的成膜装置1的准备(准备工序)。成膜装置1具备壳体2、金属基材4、多孔质膜6和无电解镀金液l(无电解镀液),壳体2具有底壁2bw和包围底壁2bw的侧壁2sw,且在内侧设有底面2bs为矩形的棱柱形状的收纳空间2s,金属基材4配置在壳体2的内侧的底面2bs上且为平板状,多孔质膜6配置在金属基材4的表面4s上,且俯视形状为矩形,无电解镀金液l被收纳在收纳空间2s中。成膜装置1还具有用于将壳体2的与底壁2bw相对的开口部2h盖住的盖10。金属基材4和多孔质膜6沿铅垂方向依次配置在壳体2的内侧的底面2bs上,被收纳在壳体2的收纳空间2s中,且浸渍在无电解镀金液l中。金属基材4是采用无电解镀在铜基板4c的表面设有镀镍膜4n的基材。多孔质膜6在哪里都没有被固定地配置在金属基材4的镀镍膜4n的表面4ns(金属基材4的表面4s)上。无电解镀金液至少包含金化合物和络合剂。无电解镀金液的温度设定为80℃。壳体2由ptfe(聚四氟乙烯)构成。盖10由与壳体相同的材料构成。

[0048]

接着,如图2(b)所示,使用成膜装置1,将来自多孔质膜6内部所含的无电解镀金液l的金离子(金属离子)还原从而使其在金属基材4的镀镍膜4n的表面4ns(金属基材4的表面4s)析出。由此,在金属基材4的镀镍膜4n的表面4ns形成镀金膜m(金属镀膜)(成膜工序)。

[0049]

根据第2实施方式,能够通过将来自未被固定在壳体2上的多孔质膜6内部所含的无电解镀金液l的金离子还原并使其析出,来形成镀金膜m。因此,能够抑制在固相置换型无电解镀法中使用的多孔质膜6的破损。

[0050]

接着,对实施方式的金属镀膜的成膜方法及成膜装置的详细构成进行说明。

[0051]

1.金属镀膜的成膜方法

[0052]

实施方式的金属镀膜的成膜方法是采用固相置换型无电解镀法在金属基材的表面形成金属镀膜的金属镀膜的成膜方法,具备准备工序和成膜工序。以下,详细说明准备工序和成膜工序。

[0053]

(1)准备工序

[0054]

准备工序中,进行成膜装置的准备。成膜装置具有壳体、金属基材、多孔质膜和无电解镀液,上述壳体至少具有底壁和包围上述底壁的侧壁,且在其内侧设有收纳空间,上述金属基材配置在上述壳体的内侧的底面上,上述多孔质膜配置在上述金属基材的表面上,上述无电解镀液被收纳在上述收纳空间中。

[0055]

a.壳体

[0056]

构成壳体的材料没有特别限定,例如可为金属、树脂等。而且,上述壳体优选由作为牺牲阳极的金属构成。因为其能够更均匀地形成厚金属镀膜。作为牺牲阳极的金属,只要是离子化倾向比构成金属基材的金属更大的金属,就没有特别限定,例如,当金属基材是在铜基板的表面设有镀镍膜的基材的情况下,优选铝、铁等。

[0057]

再者,后述的无电解镀液被收纳在壳体内侧的收纳空间中,因此能够抑制镀液的氧化。因此,也可以不向无电解镀液中添加氧化抑制剂。另外,通过用壳体密闭无电解镀液,能够容易地使氢在镀膜中共析,其结果,能够提高焊料润湿性。

[0058]

作为成膜装置,优选还具有盖住上述壳体的开口部的盖。此外,在壳体由作为牺牲阳极的金属构成的情况下,优选上述盖由与上述壳体相同的材料构成。这是因为盖与壳体一起作为牺牲阳极发挥作用,因此能够更均匀地形成厚镀金膜。

[0059]

壳体的收纳空间的形状没有特别限定,例如可举出底面为矩形的棱柱、底面为圆形的圆柱等。收纳空间的底面尺寸没有特别限定,例如在底面为矩形的情况下,优选长为1cm以上且100cm以下,宽为1cm以上且100cm以下。另外,在底面为圆形的情况下,优选直径为1cm以上且100cm以下。因为通过收纳空间的底面尺寸为该范围,在成膜装置具有浮动件的情况下,容易形成均匀的金属镀膜。收纳空间的深度可以设定为收纳形成期望的金属镀膜所需的深度的化学镀液所需的深度。

[0060]

在此,图3是表示第3实施方式的成膜装置的概略截面图。作为成膜装置,如图3所示,优选还具备设在壳体2内侧的密封件12。如图3所示,密封件12优选与壳体2内侧的侧面2ss内接,并与金属基材4的外周面4p等面外接。壳体2的构成材料(铝等的作为牺牲阳极的金属)的金属离子向介于壳体2的侧面2ss与金属基材4的外周面4p之间的无电解镀金液l(置换型无电解镀金浴)的溶出量,大于壳体2的构成材料的金属离子向浮动件8的表面8s的上侧的无电解镀金液l的溶出量。因此,介于壳体2的侧面2ss与金属基材4的外周面4p之间的无电解镀金液l的劣化速度比浮动件8的表面8s的上侧的无电解镀金液l快。另外,如果壳体2的构成材料的金属离子向由壳体2的内侧的侧面2ss、密封件12和金属基材4的外周面4p所围成的区域中填充的离子交换水(非置换型无电解镀金浴)等液体l2中溶出而替代向无电解镀金液l中溶出,则可以在金属基材4上形成镀金膜m。因此,如图3所示,成膜装置优选还具备密封件12,在由壳体2的内侧的侧面2ss、密封件12和金属基材4的外周面4p所围成的区域中填充离子交换水等液体l2。由此,能够减少无电解镀金液l的使用量。

[0061]

再者,密封件12的构成材料没有特别限定,例如,优选弹性体、柔软性聚合物、聚合

物泡沫等。

[0062]

b.无电解镀液

[0063]

无电解镀液是在置换型无电解镀法中使用的镀液。无电解镀液例如包含金属化合物和络合剂,根据需要也可以包含添加剂。作为添加剂,例如可举出ph缓冲剂或稳定剂等。镀液也可以使用市售的镀液。无电解镀液例如是无电解镀金液。以下,对无电解镀金液进行详细说明。

[0064]

无电解镀金液至少包含金化合物和络合剂,根据需要也可以包含添加剂。

[0065]

金化合物没有特别限定,例如可举出氰系金盐、非氰系金盐等。作为氰系金盐,可举出氰化金、氰化金钾、氰化金钠和氰化金铵等。作为非氰系金盐,例如可举出亚硫酸金盐、硫代硫酸金盐、氯化金酸盐、硫代苹果酸金盐等。金盐可以单独使用1种,也可以组合使用2种以上。作为金盐,从处理、环境和毒性的观点出发,优选使用非氰系金盐,在非氰系金盐中优选使用亚硫酸金盐。作为亚硫酸金盐,例如可以举出亚硫酸金铵、亚硫酸金钾、亚硫酸金钠等,或者甲磺酸金盐等。

[0066]

无电解镀金液中的金化合物的含量作为金优选为0.5g/l以上且2.5g/l以下,更优选为1.0g/l以上且2.0g/l以下。这些数值范围的上限值和下限值可以分别任意组合来规定优选范围。当金的含量为0.5g/l以上的情况下,能够提高金的析出反应。另外,当金的含量为2.5g/l以下的情况下,能够提高镀液的稳定性。

[0067]

络合剂使金离子(au

+

)稳定地络合,降低au

+

的歧化反应(3au

+

→

au

3+

+2au)的发生,其结果,发挥提高液体稳定性的效果。络合剂可以单独使用1种,也可以组合使用2种以上。

[0068]

作为络合剂,例如可举出氰系络合剂、非氰系络合剂等。作为氰系络合剂,例如可举出氰化钠、氰化钾等。作为非氰系络合剂,例如可举出亚硫酸盐、硫代硫酸盐、硫代苹果酸盐、硫氰酸盐、巯基琥珀酸、巯基乙酸、2-巯基丙酸、2-氨基乙硫醇、2-巯基乙醇、葡萄糖半胱氨酸、1-硫基甘油、巯基丙磺酸钠、n-乙酰蛋氨酸、硫代水杨酸、乙二胺四乙酸(edta)、焦磷酸等。作为络合剂,从处理、环境和毒性的观点出发,优选使用非氰系络合剂,在非氰系络合剂中优选使用亚硫酸盐。

[0069]

无电解镀金液中的络合剂的含量优选为1g/l以上且200g/l以下,更优选为20g/l以上且50g/l以下。这些数值范围的上限值和下限值可以分别任意组合来规定优选范围。当络合剂的含量为1g/l以上的情况下,金络合力变高,能够提高镀液的稳定性。当络合剂的含量为200g/l以下的情况下,能够抑制镀液中的再结晶生成。

[0070]

无电解镀金液根据需要可以包含添加剂。作为添加剂,例如可举出ph缓冲剂、稳定剂等。

[0071]

ph缓冲剂可以将析出速度调整为预期值,并且可以将镀液的ph值保持恒定。ph缓冲剂可以单独使用1种,也可以组合使用2种以上。作为ph缓冲剂,例如可举出磷酸盐、乙酸盐、碳酸盐、硼酸盐、柠檬酸盐、硫酸盐等。

[0072]

无电解镀金液的ph值优选为5.0以上且8.0以下,更优选为6.0以上且7.8以下,特别优选为6.8以上且7.5以下。这些数值范围的上限值和下限值可以分别任意组合来规定优选范围。当ph值为5.0以上的情况下,有镀液稳定性提高的倾向。当ph值为8.0以下的情况下,能够抑制作为基底金属的金属基材的腐蚀。ph值例如可以通过添加氢氧化钾、氢氧化钠、氢氧化铵等来调整。

[0073]

稳定剂能够提高镀液的稳定性。作为稳定剂,例如可举出噻唑化合物、联吡啶基化合物、菲咯啉化合物等。

[0074]

作为无电解镀金液,可以使用市售的镀液。作为市售品,例如可举出epithas tds-25(上村工业株式会社制)、epithas tds-20(上村工业株式会社制)、flash gold(奥野制药工业株式会社制)等。

[0075]

收纳在壳体的收纳空间中的无电解镀液的深度没有特别限定,例如优选为0.5cm以上且100cm以下。因为通过无电解镀液的深度为该范围,在成膜装置具有浮动件的情况下,容易形成均匀的金属镀膜。

[0076]

c.金属基材

[0077]

金属基材由离子化倾向比构成金属镀膜的金属大的金属构成,以便能够采用固相置换型无电解镀法在金属基材表面形成金属镀膜。作为构成金属基材的金属,只要是如上所述的金属就没有特别限定,例如,在构成金属镀膜的金属是金的情况下,可举出铜、镍、钴、钯、含有它们中的至少2种的合金等。其中,优选镍、镍合金等。因为其能够容易地形成镀金膜。作为金属基材,只要是如上所述的基材就没有特别限定,例如,在构成金属镀膜的金属是金的情况下,可举出在铜基板表面设有镀镍膜的基材等。

[0078]

金属基材可以具有任意形状。作为金属基材的形状,可举出平板状或曲板状之类的板状物、棒状物、球状物等。另外,金属基材也可以是实施了槽、孔等微细加工的基材,例如,也可以是印刷布线基板、ito基板、陶瓷ic封装基板等电子工业用部件的布线。金属基材也可以是在树脂制品、玻璃制品、陶瓷部件等制品上形成的镀膜。

[0079]

d.多孔质膜

[0080]

多孔质膜可以在内部含有无电解镀液,只要能够通过将来自多孔质膜内部所含的无电解镀液的金属离子进行还原而使其在金属基材表面析出,就没有特别限定,但优选具有阴离子性基团的膜。在多孔质膜具有阴离子性基团的情况下,该阴离子性基团能够捕捉从金属基材溶出的金属离子。因此,能够抑制无电解镀液由于来自金属基材的金属离子(例如镍离子)而劣化。另外,由于具有阴离子性基团的多孔质膜具有亲水性,所以多孔质膜的润湿性提高。因此,具有阴离子性基团的多孔质膜容易浸润无电解镀液,能够使无电解镀液均匀地铺展到金属基材的表面。其结果,具有阴离子性基团的多孔质膜还具有能够形成均匀的金属镀膜的效果。

[0081]

阴离子性基团没有特别限定,例如是选自磺酸基、硫代磺酸基(-s2o3h)、羧基、磷酸基、膦酸基、羟基、氰基和硫氰基中的至少一种。这些阴离子性基团能够捕获具有正电荷的金属离子。另外,这些阴离子性基团能够赋予多孔质膜亲水性。阴离子性基团优选为磺酸基或羧基。特别是,磺酸基(磺基)能够有效地捕捉镍离子,因此是优选的。

[0082]

作为具有阴离子性基团的多孔质膜的材料,可以使用阴离子性聚合物。即,具有阴离子性基团的多孔质膜包含阴离子性聚合物。阴离子性聚合物具有阴离子性基团(例如上述的磺酸基、硫代磺酸基、羧基、磷酸基、膦酸基、羟基、氰基或硫氰基等)。阴离子聚合物可以单独具有1种阴离子性基团,也可以组合具有2种以上阴离子性基团。优选的阴离子性基团是磺酸基。

[0083]

阴离子性聚合物没有特别限定,例如可由包含具有阴离子性基团的单体的聚合物构成。

10mm以上且收纳空间的底面的宽以下。因为通过使浮动件一边与壳体的内侧侧面接触一边沿铅垂方向动作,容易形成均匀的金属镀膜。作为这样的多孔质膜的尺寸,例如可举出长190mm

×

宽280mm

×

厚51μm的尺寸。另外,作为俯视多孔质膜的形状及尺寸,例如在壳体的收纳空间的形状是底面为圆形的圆柱的情况下,俯视多孔质膜的形状为圆形,俯视多孔质膜的尺寸优选是直径为收纳空间的底面的直径-10mm以上且收纳空间的底面的直径以下。因为通过使浮动件一边与壳体的内侧侧面接触一边沿铅垂方向动作,容易形成均匀的金属镀膜。

[0092]

多孔质膜的水接触角优选为15

°

以下,更优选为13

°

以下,进一步优选为10℃以下。当多孔质膜的范围为该范围的情况下,能够提高多孔质膜的润湿性。

[0093]

e.浮动件

[0094]

作为成膜装置,优选还具有配置在上述多孔质膜的表面上的浮动件,上述浮动件的密度为上述无电解镀液的密度的1.09倍以上且1.65倍以下,上述浮动件的重量比上述多孔质膜的重量大。在进一步具有这样的浮动件的情况下,在通过将来自多孔质膜内部所含的无电解镀液的金属离子还原而使其在金属基材表面析出时,浮动件由于无电解镀液的热对流而移动,随之成为多孔质膜与金属基材表面接近而不会紧密接触的状态。由此,通过在金属基材与多孔质膜之间形成足够的扩散层,能够从金属基材与多孔质膜之间释放由金属离子的析出产生的氢等气体,所以能够形成均匀的金属镀膜。在此,所谓“多孔质膜与金属基材表面紧密接触”,是指在将无电解镀金液中的多孔质膜和镀镍膜的表面间的总相互作用能(双电层斥力和范德华力之和)作为以表面间距离为自变量的函数的情况下,表面间距离为总相互作用能达到极大值(能量势垒)的距离(通常为1nm以上且4nm以下的距离)以下的情况(derjaguin,b.v.and landau,l.(1941).acta physicochim.urss 14,633-662)。用如无电解镀金浴那样含有抗衡离子的溶剂隔开的2个带电表面间的静电双层斥力,由接触值定理给出,当2个表面接近表面的无电解镀金液密度发生变化时,产生溶剂化压力(evans,r.and parry,a.o.(1990)j.phys.:condens.matter.2,sa15-sa32.)。溶剂化压力是表面上的无电解镀金液密度的振动函数,该振动函数中,表面间距离跨越分子直径的倍数的距离。在表面间距离非常小的情况下,溶剂化压力成为负的有限值,成为附着力。因此,如果减小上述多孔质膜与上述金属基板的表面间距离,则溶剂化压力变为振动性的。浮动件因热对流而发生圆固有振动,所以若溶剂化压力与上述浮动件的固有周期同步,则能够使接触面的附着力恒定。

[0095]

再者,当浮动件的密度小于上述范围的下限的情况下,通过将来自多孔质膜内部所含的无电解镀液的金属离子还原而使其在金属基材表面析出时,浮动件因无电解镀液的热对流而从多孔质膜表面浮起,由此可能产生未形成金属镀膜的部分。另外,在浮动件的密度超过上述范围的上限的情况下,在通过将来自多孔质膜内部所含的无电解镀液的金属离子还原而使其在金属基材表面析出时,尽管存在无电解镀液的热对流,浮动件也会与多孔质膜紧密接触,从而使多孔质膜与金属基材表面紧密接触,由此在金属基材和多孔质膜之间未形成足够的扩散层,可能无法形成均匀的金属镀膜。另外,浮动件的重量在多孔质膜的重量以下的情况下,当在金属基材表面析出来自多孔质膜内部所含的无电解镀液的金属离子时,难以通过浮动件使多孔质膜接近金属基材表面,可能无法形成均匀的金属镀膜。

[0096]

浮动件的构成材料只要是对无电解镀液具有耐化学性的材料就没有特别限定,可

以是有机材料,也可以是无机材料,但优选树脂等有机材料。因为其耐化学性高。浮动件的有机材料没有特别限定,根据无电解镀液的种类而不同,例如在无电解镀液是上村工业株式会社制的epithas tds-25等的情况下,可举出pa66(尼龙66)、酚树脂、pet(聚对苯二甲酸乙二醇酯)、pvdc(聚偏二氯乙烯)等。

[0097]

浮动件的形状只要是能够形成均匀的金属镀膜的材料就没有特别限定,例如为平板状或曲板状之类的板状等。另外,作为浮动件,优选浮动件在因无电解镀液的热对流而移动时其移动不规则,不具有妨碍所希望的均匀金属镀膜的形成那样的贯通孔等孔。这样的孔例如是孔径为1μm以上的孔。

[0098]

浮动件的厚度优选为0.5mm以上且10mm以下,更优选为1.0mm以上且5.0mm以下。这些数值范围的上限值和下限值可以分别任意组合来规定优选范围。因为如果浮动件的厚度在这些数值范围的下限值以上,则能够抑制浮动件过轻从而难以通过浮动件使多孔质膜接近金属基材表面的情况。因为如果浮动件的厚度在这些数值范围的上限值以下,则能够抑制浮动件过重从而使多孔质膜和金属基材紧密接触的情况。因此,如果浮动件料的厚度在数值范围内,则浮动件沉入液体中,可在多孔质膜和金属基材没有紧密接触的状态下发生振动。另外,浮动件的形状相比于曲板状,优选为平板状。因为在镀液中,作用在平板状浮动件表面上的力等于浮动件表面重心上的压力与浮动件表面面积的乘积,并与浮动件表面成直角地起作用,因此容易形成均匀的金属镀膜。

[0099]

浮动件的俯视形状及尺寸没有特别限定,但优选在对浮动件和多孔质膜俯视时使多孔质膜的区域纳入到浮动件的区域中的形状及尺寸。作为这样的浮动件的俯视形状及尺寸,例如在壳体的收纳空间的形状是底面为矩形的棱柱的情况下,优选浮动件的俯视形状为矩形,浮动件的俯视尺寸是长为收纳空间的底面的长-10mm以上且收纳空间的底面的长以下,宽为收纳空间的底面的宽-10mm以上且收纳空间的底面的宽以下。因为通过使浮动件一边与壳体的内侧侧面接触一边沿铅垂方向动作,容易形成均匀的金属镀膜。作为这样的浮动件的尺寸,例如可举出长195mm

×

宽282mm

×

厚2mm的尺寸。另外,作为浮动件的俯视形状及尺寸,例如在壳体的收纳空间的形状是底面为圆形的圆柱的情况下,优选浮动件的俯视形状为圆形,浮动件的俯视尺寸是长为收纳空间的底面的直径-10mm以上且收纳空间的底面的直径以下。因为通过使浮动件一边与壳体的内侧侧面接触一边沿铅垂方向动作,容易形成均匀的金属镀膜。

[0100]

f.其他

[0101]

作为成膜装置,优选无电解镀金液含有作为金化合物的亚硫酸盐和/或作为络合剂的亚硫酸盐,并且多孔质膜是具有磺酸基作为阴离子性基团的固体电解质膜。亚硫酸金盐和亚硫酸盐容易浸渗到具有磺酸基的固体电解质膜中,而且金离子与磺酸基配位而有效地扩散到固体电解质膜中。因此,金离子被充分地供给到成膜部分,能够均匀地形成镀膜。

[0102]

另外,作为成膜装置,优选无电解镀金液含有作为络合剂的含羧基化合物,且多孔质膜是具有羧基作为阴离子性基团的固体电解质膜。作为含羧基化合物,也包括以上所述的化合物,例如可举出巯基琥珀酸、乙酰半胱氨酸、半胱氨酸等。含羧基化合物可以与金离子形成稳定的络合物。另外,如果将具有羧基的固体电解质膜与含有含羧基化合物的镀金液组合,则能够将镀液稳定地维持在弱酸性,其结果,能够形成均匀的镀膜。另外,含羧基化合物容易浸渗到具有羧基的固体电解质膜中,而且金离子与羧基配位而有效地扩散到固体

电解质膜中。因此,金离子被充分地供给到成膜部分,能够均匀地形成镀膜。

[0103]

(2)成膜工序

[0104]

成膜工序中,通过使用上述成膜装置,将来自上述多孔质膜内部所含的上述无电解镀液的金属离子还原,而使其在上述金属基材的表面析出,由此在上述金属基材的表面形成金属镀膜。

[0105]

镀敷温度(形成金属镀膜时的无电解镀的温度)例如为50℃以上且95℃以下,优选为60℃以上且90℃以下。这些数值范围的上限值和下限值可以分别任意组合来规定优选范围。在镀敷温度为50℃以上的情况下,能够提高金属镀膜的析出速度。另外,在镀敷温度为95℃以下的情况下,能够抑制镀液中的成分分解。镀敷时间取决于镀敷温度,例如为1~60分钟。

[0106]

成膜工序中,优选通过将成膜装置装入恒温槽内部,在使无电解镀液产生热对流的状态下,将来自多孔质膜内部所含的无电解镀液中的金属离子还原,从而使其在金属基材的表面析出。因为这样在加热无电解镀液时,能够抑制热对流变得剧烈,实现金属镀膜的均匀形成。再者,作为恒温槽,例如优选设为将内部保持在上述镀敷温度的大气气氛。

[0107]

2.成膜装置

[0108]

作为实施方式的成膜装置,优选还具备配置在上述多孔质膜的表面上的浮动件,上述浮动件的密度为上述无电解镀液的密度的1.09倍以上且1.65倍以下,上述浮动件的重量比上述多孔质膜的重量大。另外,作为成膜装置,优选上述壳体由作为牺牲阳极的金属构成。在这样的成膜装置中,优选还具备盖住上述壳体的开口部的盖,上述盖由与上述壳体相同的材料构成。另外,上述壳体的盖也可以用弹簧与上述浮动件的重心连接,使上述浮动件悬挂在上述无电解镀金液中时的固有圆振动频率小于纯水中的固有圆振动频率,使上述浮动件在无电解镀金浴中发生固有圆振动。

[0109]

[实施例]

[0110]

以下,举出实施例说明实施方式,但本公开并不限于这些例子。

[0111]

[实施例1]

[0112]

实施了采用固相置换型无电解镀法在60个金属基材的表面形成镀金膜(金属镀膜)的成膜方法。图4(a)~图4(c)是表示实施例1的金属镀膜的成膜方法的概略工序截面图。

[0113]

该镀金膜的成膜方法中,首先,如图4(a)所示,进行成膜装置1的准备(准备工序)。成膜装置1具备壳体2,壳体2具有底壁2bw和包围底壁2bw的侧壁2sw,且设有与底壁2bw相对的开口部2h,在其内侧设有底面2bs为矩形的棱柱形状的收纳空间2s。成膜装置1具备金属基材4、多孔质膜6、浮动件8和无电解镀金液(无电解镀液)l,金属基材4是配置在壳体2的内侧的底面2bs上的60个平板状基材,多孔质膜6配置在60个金属基材4的表面4s上且俯视形状为矩形,浮动件8配置在多孔质膜6的表面6s上、为平板状且俯视形状为矩形,无电解镀金液(无电解镀液)l被收纳在壳体2的收纳空间2s中。成膜装置1还具备用于盖住开口部2h的盖10。金属基材4、多孔质膜6和浮动件8沿铅垂方向依次配置在壳体2的内侧的底面2bs上,收纳在壳体2的收纳空间2s中,且浸渍在无电解镀金液l中。对于金属基材4,采用无电解镀在铜块基板4c的表面设有镀镍膜4n。多孔质膜6在哪里都没有被固定地配置在60个金属基材4的镀镍膜4n的表面4ns(金属基材4的表面4s)上。无电解镀金液至少包含金化合物和络

合剂。再者,60个金属基材4在俯视时在壳体2的内侧的底面2bs上以4行

×

15列配置,图4(a)~图4(c)中示出配置在1行的15个金属基材4。将成膜装置1中使用的各构件和无电解镀金液的结构示于以下。

[0114]

(壳体)

[0115]

构成材料:ptfe(聚四氟乙烯)

[0116]

收纳空间的尺寸:长200mm

×

宽284mm

×

深9.2mm

[0117]

(金属基材)

[0118]

构成:采用无电解镀在铜块基板表面设有镀镍膜的镀镍铜块

[0119]

铜块基板的尺寸:长18mm

×

宽34.5mm

×

厚3mm

[0120]

镀镍膜的厚度:80nm

[0121]

镀镍膜的成膜条件:

[0122]

·

镀镍液:top nicoron tom-lf(奥野制药工业株式会社制)

[0123]

·

镀敷温度:90℃

[0124]

·

成膜时间:15分钟

[0125]

(多孔质膜)

[0126]

构成材料:nafion(注册商标)nre-212(杜邦公司制)

[0127]

尺寸:长190mm

×

宽280mm

×

厚51μm(收纳空间尺寸以下的尺寸)

[0128]

密度:0.01g/cm3(小于浮动件的密度)

[0129]

重量:5.3g(小于浮动件的重量)

[0130]

(浮动件)

[0131]

构成材料:pa66(尼龙66)

[0132]

尺寸:长195mm

×

宽282mm

×

厚2mm(收纳空间尺寸以下的尺寸)

[0133]

密度:1.13g/cm3(大于多孔质膜的密度)

[0134]

重量:124g(大于多孔质膜的重量)

[0135]

贯通孔:无

[0136]

(无电解镀金液)

[0137]

种类:epithas tds-25(上村工业株式会社制)

[0138]

密度:1.04g/cm3[0139]

深度:9.2mm(壳体内用无电解镀金浴填充)

[0140]

※

epithas tds-25包含tds-25-m(草酸盐、烷基氨基膦酸、烷基氨基膦酸盐和水的混合物)、tds-25-a(亚硫酸盐和水的混合物)以及亚硫酸金钠溶液。

[0141]

该镀金膜的成膜方法中,接着,如图4(b)所示,将成膜装置1装入恒温槽20的保持在80℃的大气气氛的内部20n。由此,通过均匀地加热成膜装置1的壳体2来加热无电解镀金液l,使无电解镀金液l产生热对流。

[0142]

接着,如图4(c)所示,使用成膜装置1,在使无电解镀金液l产生热对流的状态下将来自多孔质膜6的内部所含的无电解镀金液l中的金离子(金属离子)还原,由此使其在60个金属基材4的镀镍膜4n的表面4ns(金属基材4的表面4s)析出。由此,在60个金属基材4的镀镍膜4n的表面4ns形成镀金膜m(金属镀膜)(成膜工序)。此时,成膜时间为15分钟,各金属基材4的成膜面积为长18mm

×

宽34.5mm。其结果,能够在不引起多孔质膜6的破损的情况下形

成镀金膜m。

[0143]

[实施例2]

[0144]

作为壳体,使用如下地变更了构成材料的壳体,除此以外,与实施例1同样地实施在60个金属基材的表面形成镀金膜的成膜方法。其结果,能够在不引起多孔质膜破损的情况下形成镀金膜。

[0145]

(壳体)

[0146]

构成材料:铝(a1050)

[0147]

[实施例3]

[0148]

作为浮动件,使用如下地变更了构成材料、密度、重量的浮动件,除此以外,与实施例2同样地实施在60个金属基材的表面形成镀金膜的成膜方法。其结果,能够在不引起多孔质膜破损的情况下形成镀金膜。

[0149]

(浮动件)

[0150]

构成材料:ptfe(聚四氟乙烯)

[0151]

密度:2.14g/cm3(大于多孔质膜的密度)

[0152]

重量:235g(大于多孔质膜的重量)

[0153]

[实施例4]

[0154]

作为浮动件,使用如下地变更了构成材料、密度、重量的浮动件,除此以外,与实施例2同样地实施在60个金属基材的表面形成镀金膜的成膜方法。其结果,能够在不引起多孔质膜破损的情况下形成镀金膜。

[0155]

(浮动件)

[0156]

构成材料:pp(聚丙烯)

[0157]

密度:0.90g/cm3(大于多孔质膜的密度)

[0158]

重量:99.0g(大于多孔质膜的重量)

[0159]

[实施例5]

[0160]

作为浮动件,使用如下地变更了构成材料、密度、重量的浮动件,除此以外,与实施例2同样地实施在60个金属基材的表面形成镀金膜的成膜方法。其结果,能够在不引起多孔质膜破损的情况下形成镀金膜。

[0161]

(浮动件)

[0162]

构成材料:酚树脂

[0163]

密度:1.21g/cm3(大于多孔质膜的密度)

[0164]

重量:133g(大于多孔质膜的重量)

[0165]

[实施例6]

[0166]

作为浮动件,使用如下地变更了构成材料、密度、重量的浮动件,除此以外,与实施例2同样地实施在60个金属基材的表面形成镀金膜的成膜方法。其结果,能够在不引起多孔质膜破损的情况下形成镀金膜。

[0167]

(浮动件)

[0168]

构成材料:pet(聚对苯二甲酸乙二醇酯)

[0169]

密度:1.34g/cm3(大于多孔质膜的密度)

[0170]

重量:147g(大于多孔质膜的重量)

[0171]

[实施例7]

[0172]

作为浮动件,使用如下地变更了构成材料、密度、重量的浮动件,除此以外,与实施例2同样地实施在60个金属基材的表面形成镀金膜的成膜方法。其结果,能够在不引起多孔质膜破损的情况下形成镀金膜。

[0173]

(浮动件)

[0174]

构成材料:pvdc(聚偏二氯乙烯)

[0175]

密度:1.72g/cm3(大于多孔质膜的密度)

[0176]

重量:189g(大于多孔质膜的重量)

[0177]

[比较例1]

[0178]

首先,不具备多孔质膜6,浮动件8不经由多孔质膜6而配置在60个金属基材4的表面4s上,金属基材4和浮动件8沿铅垂方向依次配置在壳体2内侧的底面2bs上,收纳在壳体2的收纳空间2s中,并浸渍在无电解镀金液l中,除此以外,进行与实施例1同样的成膜装置1的准备(准备工序)。

[0179]

接着,将成膜装置1装入恒温槽20的保持在80℃的大气气氛的内部20n。由此,通过均匀地加热成膜装置1的壳体2来加热无电解镀金液l,使无电解镀金液l产生热对流。

[0180]

接着,使用成膜装置1,在使无电解镀金液l产生热对流的状态下将来自不经由多孔质膜而供给的无电解镀金液l中的金离子(金属离子)还原,由此使其在60个金属基材4的镀镍膜4n的表面4ns(金属基材4的表面4s)析出。由此,在60个金属基材4的镀镍膜4n的表面4ns形成了镀金膜m(金属镀膜)(成膜工序)。此时,使成膜时间和各金属基材的成膜面积与实施例1相同。其结果,能够形成镀金膜m。

[0181]

[比较例2]

[0182]

作为壳体,使用如下地变更了构成材料的壳体,除此以外,与比较例1同样地实施了在60个金属基材的表面形成镀金膜的成膜方法。其结果,能够形成镀金膜。

[0183]

(壳体)

[0184]

构成材料:铝(a1050)

[0185]

《壳体的构成材料和多孔质膜的配置有无对成膜影响的评价》

[0186]

置换型无电解镀法中,在使金属基材与异种材料接触的状态下在金属基材表面形成金属镀膜的情况下,电流密度根据在金属基材与异种材料之间形成的局部电池的电动势而变化,成膜受到影响。电流密度取决于接触金属基材的异种材料的种类、接触面积和重量。因此,实施例和比较例的镀金膜的成膜方法中,电流密度取决于成膜时接触金属基材的壳体的构成材料的种类而变化,成膜受到影响。以下,在实施例和比较例的镀金膜的成膜方法中,对于成膜时接触金属基材的壳体的构成材料对成膜的影响,对与多孔质膜的配置有无的影响一起评价的结果进行说明。

[0187]

[镀金膜的形态的评价]

[0188]

对于实施例1和比较例1以及实施例2和比较例2中在60个金属基材的镀镍膜的表面形成的镀金膜的形态,使用数码显微镜(株式会社基恩士制vh-8000)进行评价。其结果表明,使用了ptfe制壳体的实施例1及比较例1中,产生了很多在60个金属基材未形成镀金膜的部分。另一方面,使用了铝制壳体的实施例2及比较例2中,在60个金属基材未形成镀金膜的部分少。进而,如果对这些实施例2和比较例2进行比较,则可知在多孔质膜被配置在金属

基材的表面上、且浮动件被配置在多孔质膜的表面上的实施例2中,能够在各金属基材形成均匀的金属镀膜。再者,如果能够通过一次处理形成均匀的金属镀膜,则能够改善成品率,能够实现低成本化。

[0189]

[镀金膜的重量的评价]

[0190]

在实施例1和比较例1以及实施例2和比较例2中,对60个金属基材测定成膜前后的重量,根据成膜前后的重量变化评价了镀金膜的重量。进而,算出60个金属基材的成膜前后的重量变化的平均值,根据成膜前后的重量变化的平均值评价了镀金膜的平均重量。图5是表示实施例1(使用ptfe制壳体

×

有多孔质膜)和比较例1(使用ptfe制壳体

×

无多孔质膜)以及实施例2(使用铝制壳体

×

有多孔质膜)和比较例2(使用铝制壳体

×

无多孔质膜)中的60个金属基材的成膜前后的重量变化的平均值的坐标图。

[0191]

如图5所示,使用了铝制壳体的实施例2及比较例2中的成膜前后的重量变化的平均值大于使用了ptfe制壳体的实施例1及比较例1中的成膜前后的重量变化的平均值。进而,如果对使用ptfe制壳体的实施例1及比较例1彼此进行比较,则配置了多孔质膜的实施例1的重量变化的平均值比未配置多孔质膜的比较例1的成膜前后的重量变化的平均值小。另外,如果对使用了铝制壳体的实施例2及比较例2进行比较,则配置了多孔质膜的实施例2的重量变化的平均值比未配置多孔质膜的比较例2的成膜前后的重量变化的平均值小。

[0192]

由以上结果认为,使用了铝制壳体的实施例2及比较例2中,通过构成壳体的铝作为牺牲阳极发挥作用而使电流密度增加,由此促进金和镍的置换反应,镀金膜的重量增加。另外,认为未配置多孔质膜的比较例1及比较例2中,通过无电解镀金液因热对流而大量供给到金属基材的镀镍膜表面,从而显著地引起金和镍的置换反应,镀金膜的重量增加。再者,在镀金膜等金属镀膜的重量增加的情况下,金属镀膜的成膜速度提高,因此能够在短时间实现使用金属镀膜的产品的大量生产。

[0193]

[镀金膜的表面粗糙度的评价]

[0194]

在实施例1和比较例1以及实施例2和比较例2中,对于在60个金属基材的镀镍膜表面形成的镀金膜的表面粗糙度ra,使用表面粗糙度测定机(株式会社东京精密制surfcom1400g25),根据镀金膜的表面的截面曲线测定。进而,算出60个金属基材的镀金膜的表面粗糙度ra的平均值。图6是表示实施例1(使用ptfe制壳体

×

有多孔质膜)和比较例1(使用ptfe制壳体

×

无多孔质膜)以及实施例2(使用铝制壳体

×

有多孔质膜)和比较例2(使用铝制壳体

×

无多孔质膜)中的60个金属基材的镀金膜的表面粗糙度ra的平均值的坐标图。

[0195]

如图6所示,存在使用了铝制壳体的实施例2及比较例2中的镀金膜的表面粗糙度ra比使用了ptfe制壳体的实施例1及比较例1中的镀金膜的表面粗糙度ra低的倾向。并且,如果对使用了ptfe制壳体的实施例1及比较例1彼此进行比较,则配置了多孔质膜的实施例1中的镀金膜的表面粗糙度ra比未配置多孔质膜的比较例1中的镀金膜的表面粗糙度ra低。另外,如果对使用了铝制壳体的实施例2及比较例2彼此进行比较,则配置了多孔质膜的实施例2中的镀金膜的表面粗糙度ra比未配置多孔质膜的比较例2中的镀金膜的表面粗糙度ra低。

[0196]

由以上结果认为,使用了铝制壳体的实施例2及比较例2中,通过构成壳体的铝作为牺牲阳极发挥作用而使电流密度增加,由此均匀地发生金和镍的置换反应,镀金膜均匀

地形成。另外,认为未配置多孔质膜的比较例1及比较例2中,通过无电解镀金液因热对流而大量供给到金属基材的镀镍膜表面,从而使金和镍的置换反应不均匀地发生,镀金膜无法均匀地形成。再者,在镀金膜等金属镀膜的表面粗糙度减少的情况下,焊料向金属镀膜表面的润湿性提高,因此能够实现使用金属镀膜的电子部件的初始故障数的减少。

[0197]

《浮动件的构成对成膜影响的评价》

[0198]

评价了实施例2~实施例7的镀金膜的成膜方法中的浮动件的构成对成膜的影响。具体而言,在实施例2~实施例7的镀金膜的成膜方法中,评价成膜工序中浮动件的运动及作用,并且,使用数码显微镜(株式会社基恩士制造vh-8000)评价了在60个金属基材的镀镍膜表面形成的镀金膜的形态。然后,根据这些评价结果评价了浮动件的构成对成膜的影响。

[0199]

实施例2的成膜方法中的成膜工序中,浮动件(构成材料:pa66、密度:1.13g/cm3)因无电解镀金液的热对流而与壳体的内侧的侧面接触,并且以从多孔质膜的表面起沿铅垂方向离开0.2mm的振幅的距离的位置为振动中心,沿铅垂方向以0.2mm的振幅简谐振动,由此反复进行浮动件与多孔质膜表面的接触和分离。与此相伴,成为多孔质膜与60个金属基材的镀镍膜的表面接近而没有紧密接触的状态。由此,在金属基材与多孔质膜之间形成了对于释放由金属离子的析出而产生的氢等气体而言足够的扩散层。并且,在60个金属基材的镀镍膜表面形成了均匀的镀金膜。

[0200]

与此相对,实施例3的成膜方法中的成膜工序中,尽管存在无电解镀液的热对流,浮动件(构成材料:ptfe、密度:2.14g/cm3)也会与多孔质膜紧密接触。与此相伴,多孔质膜与60个金属基材的镀镍膜表面紧密接触,由此在金属基材与多孔质膜之间未形成足够的扩散层。并且,在60个金属基材的镀镍膜表面形成的镀金膜的一部分产生气泡痕。另一方面,实施例4的成膜方法中的成膜工序中,浮动件(构成材料:pp、密度:0.90g/cm3)因无电解镀金液的热对流而从多孔质膜的表面浮起。并且,在60个金属基材的镀镍膜表面产生未形成镀金膜的部分。

[0201]

此外,实施例5~7的成膜方法中的成膜工序中,实施例5的浮动件(构成材料:酚树脂、密度:1.21g/cm3)、实施例6的浮动件(构成材料:pet、密度:1.34g/cm3)和实施例7的浮动件(构成材料:pvdc、密度:1.72g/cm3)全都因无电解镀金液的热对流而与壳体的内侧侧面接触,并且以从多孔质膜表面起沿铅垂方向离开0.2mm以下的振幅的距离的位置为振动中心,沿铅垂方向以0.2mm以下的振幅简谐振动,由此,反复进行浮动件与多孔质膜表面的接触和分离。与此相伴,成为多孔质膜与60个金属基材的镀镍膜表面接近而没有紧密接触的状态。由此,在金属基材和多孔质膜之间形成了足够的扩散层。并且,在60个金属基材的镀镍膜表面形成了均匀的镀金膜。

[0202]

由以上结果判断出,作为浮动件,优选使用密度为1.13g/cm3以上且1.72g/cm3以下、重量比多孔质膜大、且没有贯通孔的浮动件。再者,认为由于在浮动件没有贯通孔,无电解镀金液带来的阻力均匀地作用于浮动件上,因此浮动件能够简谐振动。

[0203]

以上,对本发明的实施方式进行了详细说明,但本发明并不限定于上述实施方式,在不脱离专利请求的范围所记载的本发明精神的范围,可以进行各种设计变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1