一种静电喷涂的铸造成型系统及使用方法与流程

1.本发明涉及一种静电喷涂的铸造成型系统及使用方法,属低压铸造技术领域。

背景技术:

2.目前在低压铸造加工作业中,所使用的低压铸造设备虽然可以满足加工作业的需要,如专利申请号为“202110360786.8”的“一种具有喷模功能的铜合金低压铸造系统”、专利申请号为“201922164587.0”的“一种具有喷模功能的铜合金低压铸造系统”等设备及工艺, 但这些设备一方面需要额外配置多个诸如冷却设备、脱模剂喷涂设备、脱模剂清洁设备、熔融金属液转运设备等多个独立运行的辅助设备,从而导致当前的低压铸造作业时各设备运行布局规范性,设备间运行缺乏统一、协调及同步运行的能力,同时也导致了低压铸造作业时各设备间运行自动化程度、模块化程度也受到了极大的影响,从而严重影响了低压铸造作业的生产效率和质量;另一方面当前的低压铸造设备在运行时,往往对脱模剂的喷涂及清理时缺乏有效且专业的设备,从而导致脱模剂喷涂作业时的喷涂精度、喷涂效率及喷涂后脱模剂与成型模具间附着力均相对较差,从而严重影响了铸造的工作效率和铸件的表面质量;另一方面在完成铸造后对模具表面脱模剂清理作业效率及清理质量均相对较差,从而进一步对铸造作业质量尤其是铸件的表面及模具连续铸造作业效率均造成了极大不利影响。

3.因此针对这一问题,为了提高低压铸造成型加工作业时的工作效率和质量,迫切需要开发一种全新的低压铸造设备及铸造工艺,以满足实际使用的需要。

技术实现要素:

4.为了解决现有技术上的不足,本发明提供一种静电喷涂的铸造成型系统及使用方法。

5.一种静电喷涂的铸造成型系统,包括铸造机、冷却机、铸造转运机械臂、坩埚保温炉、液压工作站、静电粉尘回收装置、尾料收集站、主控工作站、操控作业台、防护侧壁、操作门,防护侧壁若干,与水平面垂直分布并依次首尾连接并构成横断面呈闭合环状结构的作业腔,铸造机、铸造转运机械臂、坩埚保温炉、尾料收集站均位于作业腔内,并分别与主控工作站、操控作业台电气连接,主控工作站、操控作业台及冷却机位于作业腔外并与防护侧壁外表面连接,且操控作业台分别与冷却机、主控工作站电气连接,坩埚保温炉、铸造机对称分布在作业腔中线两侧,铸造转运机械臂位于坩埚保温炉、铸造机之间,液压工作站、尾料收集站位于作业腔轴线两侧,并与铸造机间通过供给管路连通,静电粉尘回收装置包覆在铸造机上端面外,另通过供给管路与尾料收集站连通,作业腔对应的防护侧壁上设1—2个操作门,操作门与防护侧壁滑动连接。

6.进一步的,所述的铸造转运机械臂包括基座、置物架、转运坩埚、操作机械臂、水平驱动机构、静电喷涂枪、高压射流喷口、射流风机、固体脱模剂存储罐、供料泵及驱动电路,所述基座与作业腔地平面连接,其上端面通过三维转台机构与操作机械臂铰接,所述操作

机械臂轴线与地平面呈0

°

—180

°

夹角,所述操作机械臂前端面通过三维转台机构与置物架铰接,所述置物架为横断面呈矩形的框架结构,其上端面与水平面呈0

°

—180

°

夹角,且置物架上端面设至少一个与置物架上端面垂直分布的存储腔,所述转运坩埚具嵌于存储腔内并与存储腔同轴分布,所述置物架上端面另设一条与转运坩埚轴线平行分布的水平驱动机构,所述水平驱动机构另通过滑块与至少一个静电喷涂枪和至少一个高压射流喷口连接,所述静电喷涂枪、高压射流喷口轴线与转运坩埚轴线相交,且交点位于转运坩埚上方,所述静电喷涂枪另通过供料泵与固体脱模剂存储罐连通,所述高压射流喷口与射流风机相互连通,所述射流风机、固体脱模剂存储罐、供料泵及驱动电路均与基座连接,且所述操作机械臂、水平驱动机构、静电喷涂枪、射流风机、供料泵均与驱动电路电气连接,并通过驱动电路与操控作业台电气连接。

7.进一步的,所述的滑块与静电喷涂枪、高压射流喷口间通过转台机构铰接,且所述静电喷涂枪、高压射流喷口上另均设一个到位检测传感器。

8.进一步的,所述的静电粉尘回收装置包括防护腔、负压风机、回流风口、pm2.5传感器,所述防护腔为轴向截面呈“冂”字形腔体结构,包覆在铸造机上方并与铸造机同轴分布,其侧表面与铸造转运机械臂对应位置设操作口,所述回流风口和pm2.5传感器均位于防护腔内,其中回流风口至少两个,环绕防护腔轴线均布并与防护腔侧壁内表面连接,且回流风口轴线与防护腔轴线相交并呈30

°

—90

°

,所述pm2.5传感器嵌于防护腔顶部内并与防护腔同轴分布,所述回流风口包括导流口、承载龙骨、电极针及绝缘垫块,所述导流口为轴向截面呈等腰梯形的空心管状结构,其后端面通过引流管与负压风机连通,所述电极针后半部嵌于导流口内并与导流口同轴分布,所述电极针前端面超出导流口前端面外0—10毫米,后端面通过绝缘垫块连接并同轴分布,且绝缘垫块通过承载龙骨与导流口内侧面连接,所述承载龙骨为与导流口同轴分布的锥形框架结构,其锥顶位于靠近导流口后端面位置处,且与导流口后端面间距为0至导流口深度的1/3,所述负压风机与防护腔外侧面连接,并通过导流管与尾料收集站连通,所述负压风机pm2.5传感器及回流风口的静电针均与操控作业台电气连接。

9.进一步的,所述的尾料收集站包括机架、废液回收罐、布袋除尘器、回流泵、回流风机,其中所述机架为轴向截面呈矩形的框架结构,所述废液回收罐、布袋除尘器均至少一个,并嵌于机架内,且各废液回收罐、布袋除尘器间相互并联,所述废液回收罐通过回流泵与供给管路连通,并通过供给管路与铸造机连通,所述布袋除尘器通过回流风机与供给管路连通,并通过供给管路与静电粉尘回收装置连通,所述布袋除尘器另通过回流风机与至少一个废液回收罐连通管,所述废液回收罐、布袋除尘器、回流泵、回流风机均与主控工作站、操控作业台电气连接。

10.进一步的,所述的主控工作站、操控作业台均包括电控柜及电路系统,且电路系统均嵌于电控柜内,其中所述主控工作站的电路系统包括电源电路、功率调节电路、调压整流电路、基于可编程控制器为基础的驱动电路,且所述基于可编程控制器为基础的驱动电路分别与电源电路、功率调节电路、调压整流电路及操控作业台的电路系统电气连接,所述操控作业台的电路系统为基于fpga芯片、dsp芯片中任意一种为基础的操控电路系统,所述操控电路系统另设基于按键、显示器、电位器及多段开关中的任意一种或几种共用的操控界面,所述操控界面嵌于操控作业台电控柜的外侧面。

11.进一步的,所述的操控作业台的电控柜与防护侧壁间通过导向滑轨滑动连接,所述导向滑轨与地平面平行分布,所述导向滑轨内设拖链线槽,所述拖链线槽与导向滑轨同轴分布,且主控工作站、操控作业台之间连接的导线均嵌于拖链线槽内。

12.一种静电喷涂的铸造成型系统的使用方法,包括如下步骤:s1,设备组装,首先对铸造机、冷却机、铸造转运机械臂、坩埚保温炉、静电粉尘回收装置、液压工作站、尾料收集站、主控工作站、操控作业台、防护侧壁、操作门进行组装装配,并将主控工作站与外部的电源系统建立电气连接,将操控作业台另于外部的远程操控系统建立数据连接,然后一方面将铸造作业用的操控程序录入到操控作业台内缓存;另一方面根据铸造作业的需要,将待铸造用的熔融态金属液加注到坩埚保温炉内保温备用,同时在静电粉尘回收装置的各脱模剂存储罐内分别加注相应的脱模剂备用,即可完成设备预制;s2,铸造作业,完成s1步骤后,首先由铸造转运机械臂根据使用铸造需要,向铸造机的成型模具内表面进行静电喷涂满足铸造作业需要的脱模剂,在成型模具内表面形成脱模剂层,然后根据录入的铸造程序驱动铸造转运机械臂运行,由铸造转运机械臂从坩埚保温炉内根据使用需要通过转运坩埚取出适量熔融态金属液,并将熔融态金属液转运至铸造机内,并由铸造机进行铸造作业,并在完成工件成型后,对工件进行脱模并取出工件,然后由铸造转运机械臂的高压射流喷口对成型模具表面喷涂的成型模具表面的脱模剂进行高压气流清理,并在完成清理作业后再次对成型模具表面进行脱模剂喷涂,并实现重复铸造成型作业,同时在进行脱模剂喷涂、清理时及铸造成型作业时,一方面由尾料收集站对铸造机运行时的废液集中回收;另一方面由尾料收集站和静电粉尘回收装置的回流风口对喷涂清理作业时的固态脱模剂进行回收,消除铸造成型作业的污染性。

13.进一步的,所述s1和s2步骤中,在脱模剂为粉末脱模剂,具体包括但不限于氮化硼粉、石墨粉、石膏粉、滑石粉、云母粉、陶土粉、白粘土粉。

14.进一步的,所述s2步骤中,在进行脱模剂喷涂作业时,一方面通过对静电电流值调节达到调节成型模具附着脱模剂的厚度及附着作用力;另一方面通过调节脱模剂粒径达到调整脱模剂与成型模具间附着作用力的目的。

15.本发明一方面有效的实现将低压铸造系统、尾料净化系统、脱模剂喷涂系统及熔融态金属液缓存及转运设备进行集中设置并有机组合,极大的提高了低压铸造作业系统的集成化、模块化程度,并有效的提高了低压铸造作业的自动化及智能化,从而达到提高低压铸造作业工作效率的目的,并有效实现对铸造过程产生的废液、废弃及固体废弃物集中收集处理,降低铸造作业对环境的污染性;另一方面在进行低压铸造作业时,通过采用固体粉末脱模剂与静电喷涂施工设备和工艺,利用精度吸附定位的固体粉末脱模剂在对模具保护的同时,另有效提高模具与工件间的透气性和润滑性,极大的提高了脱模剂喷涂作业的效率、精度及脱模剂与成型模具表面间的喷涂质量,并由此达到提高铸造用成型模具重复利用铸造作业的效率,提高模具重复利用率、产品脱模效率及脱模后产品表面质量的目的,同时另可通过用固体粉末脱模剂的导热系数对产品冷却顺序进行调整并提高冷却顺序稳定性,从而进一步提高工件铸造成型质量。

附图说明

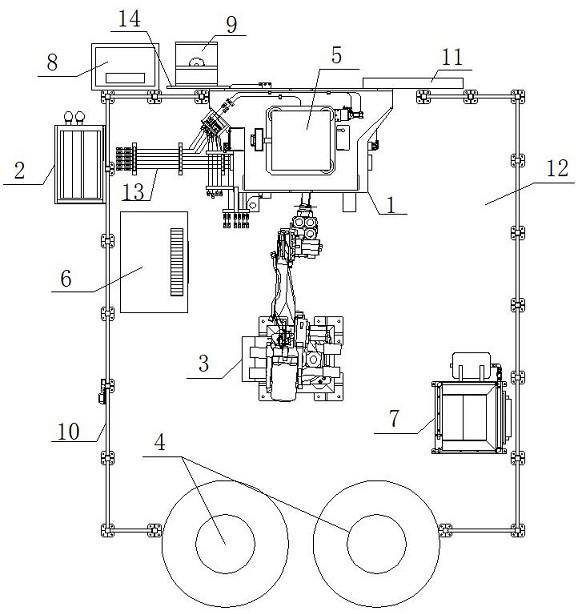

16.下面结合附图和具体实施方式来详细说明本发明;图1为本发明系统结构示意图;图2为静电粉尘回收装置结构示意图;图3为铸造转运机械臂结构示意图;图4为操控作业台与导向滑轨局部连接结构示意图;图5为尾料收集站结构示意图;图6为本发明方法流程示意图。

具体实施方式

17.为使本发明实现的技术手段、创作特征、达成目的与功效易于施工,下面结合具体实施方式,进一步阐述本发明。

18.如图1—5所示,一种静电喷涂的铸造成型系统,包括铸造机1、冷却机2、铸造转运机械臂3、坩埚保温炉4、液压工作站6、静电粉尘回收装置5、尾料收集站7、主控工作站8、操控作业台9、防护侧壁10、操作门11,防护侧壁10若干,与水平面垂直分布并依次首尾连接并构成横断面呈闭合环状结构的作业腔12,铸造机1、铸造转运机械臂3、坩埚保温炉4、尾料收集站7均位于作业腔12内,并分别与主控工作站8、操控作业台9电气连接,主控工作站8、操控作业台9及冷却机2位于作业腔12外并与防护侧壁10外表面连接,且操控作业台9分别与冷却机2、主控工作站8电气连接,坩埚保温炉4、铸造机1对称分布在作业腔12中线两侧,铸造转运机械臂3位于坩埚保温炉4、铸造机1之间,液压工作站6、尾料收集站7位于作业腔12轴线两侧,并与铸造机1间通过供给管13路连通,静电粉尘回收装置5包覆在铸造机1上端面外,另通过供给管13路与尾料收集站7连通,作业腔12对应的防护侧壁11上设1—2个操作门,且操作门11与防护侧壁10滑动连接。

19.重点说明的,所述的铸造转运机械臂3包括基座31、置物架32、转运坩埚33、操作机械臂34、水平驱动机构35、静电喷涂枪36、高压射流喷口37、射流风机306、固体脱模剂存储罐38、供料泵39及驱动电路30,所述基座31与作业腔12地平面连接,其上端面通过三维转台机构301与操作机械臂34铰接,所述操作机械臂34轴线与地平面呈0

°

—180

°

夹角,所述操作机械臂34前端面通过三维转台机构301与置物架32铰接,所述置物架32为横断面呈矩形的框架结构,其上端面与水平面呈0

°

—180

°

夹角,且置物架32上端面设至少一个与置物架32上端面垂直分布的存储腔302,所述转运坩埚33嵌于存储腔302内并与存储腔302同轴分布,所述置物架32上端面另设一条与转运坩埚33轴线平行分布的水平驱动机构35,所述水平驱动机构35另通过滑块303与至少一个静电喷涂枪36和至少一个高压射流喷口37连接,所述静电喷涂枪36、高压射流喷口37轴线与转运坩埚33轴线相交,且交点位于转运坩埚33底部及顶部之间位置,所述静电喷涂枪36另通过供料泵39与固体脱模剂存储罐38连通,所述高压射流喷口37与射流风机306相互连通,所述射流风机306、固体脱模剂存储罐38、供料泵39及驱动电路30均与基座31连接,且所述操作机械臂34、水平驱动机构35、静电喷涂枪36、射流风机306、供料泵39均与驱动电路30电气连接,并通过驱动电路30与操控作业台9电气连接。

20.进一步优化的,所述的滑块303与静电喷涂枪36、高压射流喷口37间通过转台机构

304铰接,且所述静电喷涂枪36、高压射流喷口37上另均设一个到位检测传感器305,且所述转台机构304及到位检测传感器305均与操控作业台9电气连接。

21.进一步优化的,所述水平驱动机构35位直线电动机、丝杠机构及齿轮齿条机构中的任意一种;所述驱动电路30为基于fpga芯片及可编程控制器中任意一种为基础的电路系统。

22.本实施例中,所述的静电粉尘回收装置5包括防护腔51、负压风机52、回流风口53、pm2.5传感器54,所述防护腔51为轴向截面呈“冂”字形腔体结构,包覆在铸造机上方并与铸造机1同轴分布,其侧表面与铸造转运机械臂3对应位置设操作口55,所述回流风口53和pm2.5传感器54均位于防护腔51内,其中回流风口53至少两个,环绕防护腔51轴线均布并与防护腔51侧壁内表面连接,且回流风口53轴线与防护腔51轴线相交并呈30

°

—90

°

,所述pm2.5传感器54嵌于防护腔51顶部内并与防护腔51同轴分布,所述回流风口53包括导流口531、承载龙骨532、电极针533及绝缘垫块534,所述导流口531为轴向截面呈等腰梯形的空心管状结构,其后端面通过引流管535与负压风机52连通,所述电极针533后半部嵌于导流口531内并与导流口531同轴分布,所述电极针533前端面超出导流口531前端面外0—10毫米,后端面通过绝缘垫块531连接并同轴分布,且绝缘垫块534通过承载龙骨532与导流口531内侧面连接,所述承载龙骨532为与导流口531同轴分布的锥形框架结构,其锥顶位于靠近导流口531后端面位置处,且与导流口531后端面间距为0至导流口531深度的1/3,所述负压风机52与防护腔51外侧面连接,并通过导流管与尾料收集站7连通,所述负压风机52、pm2.5传感器54及回流风口53的静电针533均与操控作业台9电气连接。

23.本实施例中,所述的尾料收集站7包括机架71、废液回收罐72、布袋除尘器73、回流泵74、回流风机75,其中所述机架71为轴向截面呈矩形的框架结构,所述废液回收罐72、布袋除尘器73均至少一个,并嵌于机架71内,且各废液回收罐72、布袋除尘器73间相互并联,所述废液回收罐72通过回流泵74与供给管路12连通,并通过供给管路12与铸造机1连通,所述布袋除尘器73通过回流风机75与供给管路12连通,并通过供给管路12与静电粉尘回收装置5连通,所述布袋除尘器73另通过回流风机75与至少一个废液回收罐72连通管,所述废液回收罐72、布袋除尘器73、回流泵74、回流风机75均与主控工作站8、操控作业台9电气连接。

24.其中,在对脱模剂及铸造成型后残留的金属残渣进行清理中,在通过利用回流风机使回流风口处产生低压环境,实现对悬浮在防护腔内的脱模剂及铸造成型后残留的金属残渣进行集中收集净化的同时,另可通过各回流风口内的电极针产生的电场效应对脱模剂及铸造成型后残留的金属残渣进行主动吸附收集,从而提高脱模剂及铸造成型后残留的金属残渣收集净化作业效率的目的。

25.本实施例中,所述的主控工作站8、操控作业台9均包括电控柜及电路系统,且电路系统均嵌于电控柜内,其中所述主控工作站8的电路系统包括电源电路、功率调节电路、调压整流电路、基于可编程控制器为基础的驱动电路,且所述基于可编程控制器为基础的驱动电路分别与电源电路、功率调节电路、调压整流电路及操控作业台的电路系统电气连接,所述操控作业台9的电路系统为基于fpga芯片、dsp芯片中任意一种为基础的操控电路系统,所述操控电路系统另设基于按键、显示器、电位器及多段开关中的任意一种或几种共用的操控界面,所述操控界面嵌于操控作业台电控柜的外侧面。

26.此外,所述的操控作业台9的电控柜与防护侧壁10间通过导向滑轨14滑动连接,所

述导向滑轨14与地平面平行分布,所述导向滑轨14内设拖链线槽15,所述拖链线槽15与导向滑轨14同轴分布,且主控工作站8、操控作业台9之间连接的导线均嵌于拖链线槽15内。

27.如图6所示,一种静电喷涂的铸造成型系统的使用方法,包括如下步骤:s1,设备组装,首先对铸造机、冷却机、铸造转运机械臂、坩埚保温炉、静电粉尘回收装置、液压工作站、尾料收集站、主控工作站、操控作业台、防护侧壁、操作门进行组装装配,并将主控工作站与外部的电源系统建立电气连接,将操控作业台另于外部的远程操控系统建立数据连接,然后一方面将铸造作业用的操控程序录入到操控作业台内缓存;另一方面根据铸造作业的需要,将待铸造用的熔融态金属液加注到坩埚保温炉内保温备用,同时在静电粉尘回收装置的各脱模剂存储罐内分别加注相应的脱模剂备用,即可完成设备预制;s2,铸造作业,完成s1步骤后,首先由铸造转运机械臂根据使用铸造需要,向铸造机的成型模具内表面进行静电喷涂满足铸造作业需要的脱模剂,在成型模具内表面形成脱模剂层,然后根据录入的铸造程序驱动铸造转运机械臂运行,由铸造转运机械臂从坩埚保温炉内根据使用需要通过转运坩埚取出适量熔融态金属液,并将熔融态金属液转运至铸造机内,并由铸造机进行铸造作业,并在完成工件成型后,对工件进行脱模并取出工件,然后由铸造转运机械臂的高压射流喷口对成型模具表面喷涂的成型模具表面的脱模剂进行高压气流清理,并在完成清理作业后再次对成型模具表面进行脱模剂喷涂,并实现重复铸造成型作业,同时在进行脱模剂喷涂、清理时及铸造成型作业时,一方面由尾料收集站对铸造机运行时的废液集中回收;另一方面由尾料收集站和静电粉尘回收装置的回流风口对喷涂清理作业时的固态脱模剂进行回收,消除铸造成型作业的污染性。

28.本实施例中,所述s1和s2步骤中,在脱模剂为粉末脱模剂,具体包括但不限于氮化硼粉、石墨粉、石膏粉、滑石粉、云母粉、陶土粉、白粘土粉。

29.同时,所述s2步骤中,在进行脱模剂喷涂作业时,一方面通过对静电电流值调节达到调节成型模具附着脱模剂的厚度及附着作用力;另一方面通过调节脱模剂粒径达到调整脱模剂与成型模具间附着作用力的目的。其中:喷涂作业时,静电电流值越大,则成型模具表面附着的脱模剂厚度也越大,且脱模剂的附着力也越大;喷涂作业时,脱模剂粒径越小,脱模剂与成型模具间的附着作用力越大。

30.此外,在进行脱模剂喷涂作业中,所使用的脱模剂中;氮化硼粉;与石墨性质相似,具有良好的润滑性,是一种优良的高温固体润滑剂;且能耐高温至2000℃,具有很强的中子吸收能力,化学性质稳定,对几乎所有的熔融金属都呈化学惰性;石墨粉:熔点为3850

±

50℃,沸点为4250℃,热膨胀系数也很小,且导热系数随温度升高而降低,甚至在极高的温度下,石墨成绝热体。石墨强度随温度提高而加强,在2000℃时,石墨强度提高一倍,润滑性能取决于石墨鳞片的大小,鳞片越大,摩擦系数越小,润滑性能越好,石墨在常温下有良好的化学稳定性,能耐酸、耐碱和耐有机溶剂的腐蚀,石墨在常温下使用时能经受住温度的剧烈变化而不致破坏,温度突变时,石墨的体积变化不大,不会产生裂纹,从而在提高脱模性能的同时另可有效的改善和提高铸件表面质量;滑石粉:具有润滑性、耐火性、抗酸性、绝缘性、熔点高、化学性不活泼、遮盖力良好

的特点,且摩擦因数低,它可使涂层表面平滑柔顺,可有效提高脱模性能的同时另可有效的改善和提高铸件表面质量;云母粉:具有绝缘性、耐高温、耐酸碱、耐腐蚀、附着力强、韧性及滑动性好的特点,可有效提高脱模性能的同时另可有效的改善和提高铸件表面质量;石膏粉:保温性好,导热率低 适宜薄壁铸件,复膜性优异,型腔表面光洁。制作出来的产品粗糙度等级能够达到ra1.6um。

31.此外,在通过静电喷口进行对成型模具表面进行脱模剂进行喷涂作业时,在利用静电效应进行喷涂作业时,另可通过各静电喷口外侧设置的导向针及位于导电针内的驱动电磁体对静电喷口喷出的带负电荷的脱模剂颗粒施加导向磁场,通过电荷和磁场间的洛伦兹力,对喷涂的带负电荷的脱模剂颗粒的运行方向机其与成型模具表面的附着作用力进行调整,从而到达提高脱模剂喷涂作业效率、精度及质量的目的。

32.本发明一方面有效的实现将低压铸造系统、尾料净化系统、脱模剂喷涂系统及熔融态金属液缓存及转运设备进行集中设置并有机组合,极大的提高了低压铸造作业系统的集成化、模块化程度,并有效的提高了低压铸造作业的自动化及智能化,从而达到提高低压铸造作业工作效率的目的,并有效实现对铸造过程产生的废液、废弃及固体废弃物集中收集处理,降低铸造作业对环境的污染性;另一方面在进行低压铸造作业时,有效的提高了脱模剂喷涂作业的效率、精度及脱模剂与成型模具表面间的喷涂质量,并由此达到提高铸造用成型模具重复利用铸造作业的效率,并通过高模具重复利用率提高和借助脱模剂提高模具开模后与工件分离的便捷性,从而达到提高铸造作业的工作效率及铸件质量的目的。

33.同时另可通过用固体粉末脱模剂的导热系数对产品冷却顺序进行调整并提高冷却顺序稳定性,从而进一步提高工件铸造成型质量。

34.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1