一种铜拉链浸镀锡工艺及镀锡铜拉链的制作方法

1.本发明涉及拉链生产技术领域,尤其涉及一种铜拉链浸镀锡工艺及镀锡铜拉链。

背景技术:

2.现有的铜拉链浸镀锡工艺的流程包括:

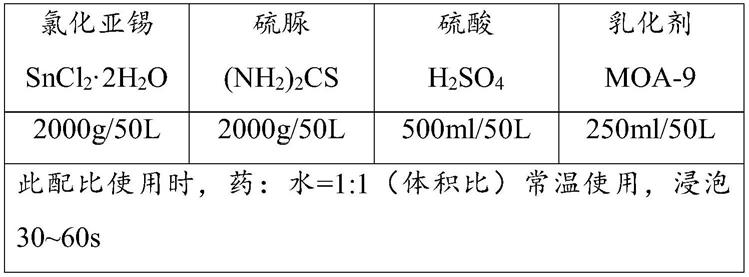

3.铜坯链

→

2%碱性除油粉溶液

→

水洗三个水槽

→

浸镀锡液

→

水洗多个水槽

→

脱水烘干过透明叻架油

→

镀白铜成品(黄电白);

4.浸镀锡液(sab黄电白药水)的组分及配比如表1所示:

5.表1浸镀锡液的组分及配比

[0006][0007]

现有的铜拉链浸镀锡工艺的实质是:铜坯链进入化学浸锡液(白铜水)中,单质铜(cu)即刻被置换变为银白色的单质锡(sn),这是因为浸镀锡液中存在硫脲(nh2csnh2),其与cu

2+

形成稳定配合物cu(nh2csnh2)

42+

,使cu

2+

/cu电对的电极电位负移至-0.2025v,小于sn

2+

/sn电对的电极电位(-0.176v),使二价锡(sn

2+

)被单质铜(cu)置换为单质锡成为现实,银白色的单质锡(sn)即为白铜色。但药水使用使命短,两三天后着色层会发黄,药水失效,故着色成本较高。

[0008]

现有的铜拉链浸镀锡工艺存在以下问题:

[0009]

(1)链牙齿色污染浅色面料;

[0010]

(2)化学浸锡液(黄电白药着色水)粘度大、浑浊不透明、泡沫及药渣多、外观像膏泥,生产使用存在诸多隐患,操作工无法观测液位,不能及时补充药水造成齿色露黄问题普遍,同时,现场着色设备污染严重,特别是拖带轴承易堵塞,布带难以清洗干净,牙齿色干燥前后差异明显,返工时有发生;

[0011]

(3)着色成本较高,2到3天就需更换一次新药水。

技术实现要素:

[0012]

有鉴于此,本发明要解决的技术问题在于提供一种铜拉链浸镀锡工艺及镀锡铜拉链,本发明提供的铜拉链浸镀锡工艺制得的镀锡铜拉链抗移染性能较优。

[0013]

本发明提供了一种铜拉链浸镀锡工艺,包括以下步骤:

[0014]

a)将铜坯链进行除锈除油;

[0015]

b)将所述除锈除油的铜坯链浸镀锡液进行着色;

[0016]

所述镀锡液中,氯化亚锡的含量为10~20g/l,柠檬酸的含量为30~50g/l,乙二胺四乙酸二钠的含量为2~8g/l,次亚磷酸钠的含量为10~20g/l,硫脲的含量为40~60g/l,聚乙二醇的含量为0.5~1.5g/l,十二烷基硫酸钠的含量为0.05~0.1g/l,乳化剂的含量为2~3ml/l,消泡剂的含量为0.2~0.5g/l;

[0017]

c)采用纯碱溶液处理;

[0018]

d)水洗后,干燥,得到镀锡铜拉链。

[0019]

优选的,步骤a)中,所述除锈除油采用的除锈除油液中,过硫酸铵的含量为40~80g/l,碳酸钠的含量为20~40g/l,乳化剂的含量为5~10g/l,硫酸铜的含量为0.25~0.5g/l。

[0020]

优选的,步骤a)中,将铜坯链进行除锈除油包括:采用除锈除油液对铜坯链进行浸洗;或采用除锈除油液与水的混合溶液对铜坯链进行浸洗。

[0021]

优选的,步骤a)中,所述除锈除油在常温下进行;

[0022]

所述除锈除油的时间为30~60s。

[0023]

优选的,步骤a)中,所述除锈除油后,还包括:水洗。

[0024]

优选的,步骤b)中,所述着色的温度为32~40℃,时间为30~60s。

[0025]

优选的,步骤b)中,所述着色后,还包括:水洗。

[0026]

优选的,步骤c)中,所述纯碱溶液的质量浓度为1.5%~2.5%。

[0027]

优选的,步骤d)中,所述干燥后,还包括:上透明漆。

[0028]

本发明还提供了一种上文所述的铜拉链浸镀锡工艺制得的镀锡铜拉链。

[0029]

本发明提供了一种铜拉链浸镀锡工艺,包括以下步骤:a)将铜坯链进行除锈除油;b)将所述除锈除油的铜坯链浸镀锡液进行着色;所述镀锡液中,氯化亚锡的含量为10~20g/l,柠檬酸的含量为30~50g/l,乙二胺四乙酸二钠的含量为2~8g/l,次亚磷酸钠的含量为10~20g/l,硫脲的含量为40~60g/l,聚乙二醇的含量为0.5~1.5g/l,十二烷基硫酸钠的含量为0.05~0.1g/l,乳化剂的含量为2~3ml/l,消泡剂的含量为0.2~0.5g/l;c)采用纯碱溶液处理;d)水洗后,干燥,得到镀锡铜拉链。采用本发明提供的铜拉链浸镀锡工艺制得的镀锡铜拉链抗移染性能较优,耐摩擦色牢度较优,耐水洗和干洗性能较优,耐腐蚀性能较优。

[0030]

实验结果表明,本发明制备的镀锡铜拉链拉头来回拉动1000双次,齿色无变化,齿色耐摩擦色牢度较优;分别经普通水洗、五洗五烘、干洗、酵素水洗和石磨水洗,齿色均无变化;经5%盐雾48h,齿色无变化,耐腐蚀性能较优;用白布擦着色层,白布有轻微色斑,抗移染性能较优。

具体实施方式

[0031]

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

本发明提供了一种铜拉链浸镀锡工艺,包括以下步骤:

[0033]

a)将铜坯链进行除锈除油;

[0034]

b)将所述除锈除油的铜坯链浸镀锡液进行着色;

[0035]

所述镀锡液中,氯化亚锡的含量为10~20g/l,柠檬酸的含量为30~50g/l,乙二胺四乙酸二钠的含量为2~8g/l,次亚磷酸钠的含量为10~20g/l,硫脲的含量为40~60g/l,聚乙二醇的含量为0.5~1.5g/l,十二烷基硫酸钠的含量为0.05~0.1g/l,乳化剂的含量为2~3ml/l,消泡剂的含量为0.2~0.5g/l;

[0036]

c)采用纯碱溶液处理;

[0037]

d)水洗后,干燥,得到镀锡铜拉链。

[0038]

本发明先将铜坯链进行除锈除油。

[0039]

本发明对所述铜坯链的来源和制备方法并无特殊的限制,可以采用本领域技术人员熟知的铜坯链的制备方法制备,铜坯链可以是y牙机排咪所得,也可以是欧牙机、圆牙机、颗粒牙机或玉米牙机排咪所得。

[0040]

在本发明的某些实施例中,所述除锈除油采用的除锈除油液包括过硫酸铵、碳酸钠、乳化剂和硫酸铜。在本发明的某些实施例中,所述除锈除油采用的除锈除油液中,过硫酸铵的含量为40~80g/l,碳酸钠的含量为20~40g/l,乳化剂的含量为5~10g/l,硫酸铜的含量为0.25~0.5g/l。

[0041]

在本发明的某些实施例中,所述除锈除油采用的除锈除油液中,过硫酸铵的含量为40g/l或60g/l。在本发明的某些实施例中,所述除锈除油采用的除锈除油液中,碳酸钠的含量为20g/l或30g/l。在本发明的某些实施例中,所述除锈除油采用的除锈除油液中,乳化剂的含量为5g/l。在本发明的某些实施例中,所述除锈除油采用的除锈除油液中,硫酸铜的含量为0.25g/l或0.5g/l。

[0042]

在本发明的某些实施例中,所述乳化剂包括乳化剂moa-9。

[0043]

在本发明的某些实施例中,将铜坯链进行除锈除油包括:采用除锈除油液对铜坯链进行浸洗;或采用除锈除油液与水的混合溶液对铜坯链进行浸洗。

[0044]

在本发明的某些实施例中,所述除锈除油液与水的体积比为1:1。

[0045]

在本发明的某些实施例中,所述除锈除油在常温下进行,所述除锈除油的时间为30~60s。在某些实施例中,所述除锈除油的时间为45s或40s。

[0046]

本发明中,铜链进入除锈除油液后,铜坯链牙表面的铜粉溶解为二价铜离子(cu

2+

),失去被置换为粉状单质锡(sn)的可能性,从而达到抗移染的目的。而现有技术使用碱性除油液作为前处理,只能去除链牙表面的矿物油脂,不能去铜锈及铜粉,无抗移染功能。

[0047]

在本发明的某些实施例中,所述除锈除油后,还包括:水洗。

[0048]

本发明对所述水洗的方法并无特殊的限制,采用本领域技术人员熟知的水洗方法,达到本领域技术人员认可的干净程度即可。

[0049]

水洗完成后,将得到的铜坯链浸镀锡液进行着色。

[0050]

本发明中,所述镀锡液的组分包括:氯化亚锡、柠檬酸、乙二胺四乙酸二钠、次亚磷酸钠、硫脲、聚乙二醇、十二烷基硫酸钠、乳化剂和消泡剂。在本发明的某些实施例中,所述镀锡液中,氯化亚锡的含量为10~20g/l,柠檬酸的含量为30~50g/l,乙二胺四乙酸二钠的含量为2~8g/l,次亚磷酸钠的含量为10~20g/l,硫脲的含量为40~60g/l,聚乙二醇的含量为0.5~1.5g/l,十二烷基硫酸钠的含量为0.05~0.1g/l,乳化剂的含量为2~3ml/l,消

泡剂的含量为0.2~0.5g/l。

[0051]

在本发明的某些实施例中,所述镀锡液中,氯化亚锡的含量为16g/l。在本发明的某些实施例中,所述镀锡液中,柠檬酸的含量为40g/l。在本发明的某些实施例中,所述镀锡液中,乙二胺四乙酸二钠的含量为5g/l。在本发明的某些实施例中,所述镀锡液中,次亚磷酸钠的含量为15g/l。在本发明的某些实施例中,所述镀锡液中,硫脲的含量为50g/l。在本发明的某些实施例中,所述镀锡液中,聚乙二醇的含量为1g/l。在本发明的某些实施例中,所述镀锡液中,十二烷基硫酸钠的含量为0.05g/l。在本发明的某些实施例中,所述镀锡液中,乳化剂的含量为2ml/l。在本发明的某些实施例中,所述镀锡液中,消泡剂的含量为0.4g/l。

[0052]

在本发明的某些实施例中,所述聚乙二醇为聚乙二醇6000。

[0053]

在本发明的某些实施例中,所述乳化剂为乳化剂moa-9。

[0054]

在本发明的某些实施例中,所述消泡剂为消泡剂x-409。

[0055]

本发明提供的镀锡液透明无泡无渣,便于操作,生产过程中基本只需维护液位,齿色洁白光亮,不会因为难以清洗的药渣污染面料造成移染。配方中加入柠檬酸作为亚锡离子(sn

2+

)络合剂,乙二胺四乙酸二钠作为抗氧剂使镀液更稳定,使用寿命更长,聚乙二醇、十二烷基硫酸钠和其他助剂的加入使镀层平滑洁白光亮,品质提升较为明显。

[0056]

在本发明的某些实施例中,所述着色的温度为32~40℃,时间为30~60s。在某些实施例中,所述着色的温度为36℃或35℃。在某些实施例中,所述着色的时间为45s或40s。

[0057]

在本发明的某些实施例中,所述着色后,还包括:水洗。

[0058]

本发明对所述水洗的方法并无特殊的限制,采用本领域技术人员熟知的水洗方法,达到本领域技术人员认可的干净程度即可。

[0059]

水洗完成后,将着色的铜坯链采用纯碱溶液处理。

[0060]

在本发明的某些实施例中,所述纯碱溶液的质量浓度为1.5%~2.5%。

[0061]

在本发明的某些实施例中,采用纯碱溶液处理包括:

[0062]

将着色的铜坯链采用纯碱溶液中和。

[0063]

在本发明的某些实施例中,所述纯碱溶液处理的时间为20~60s。在某些实施例中,所述纯碱溶液处理的时间为30s。

[0064]

纯碱溶液处理完成后,进行水洗,干燥,得到镀锡铜拉链。

[0065]

本发明对所述水洗的方法并无特殊的限制,采用本领域技术人员熟知的水洗方法,达到本领域技术人员认可的干净程度即可。

[0066]

在本发明的某些实施例中,所述水洗后,还包括:脱水。所述脱水可以是离心机甩干,也可以是自动着色机真空泵负压抽气脱水。

[0067]

本发明对所述干燥的方法并无特殊的限制,采用本领域技术人员熟知的干燥方法即可。在本发明的某些实施例中,所述干燥的方法为烘干。

[0068]

在本发明的某些实施例中,所述干燥后,还包括:上透明漆;

[0069]

所述上透明漆采用的漆料可以为双组份环氧漆,具体可以为雨田双组份透明叻架油或富邦双组份透明叻架油。

[0070]

在本发明的某些实施例中,上透明漆完成后,还包括:在120~150℃下干燥。在某些实施例中,所述干燥的温度为120℃。

[0071]

本发明对上文采用的原料来源并无特殊的限制,可以为一般市售。

[0072]

本发明还提供了一种上文所述的铜拉链浸镀锡工艺制得的镀锡铜拉链。

[0073]

本发明提供的镀锡铜拉链抗移染性能较优,耐摩擦色牢度较优,耐水洗和干洗性能较优,耐腐蚀性能较优。

[0074]

为了进一步说明本发明,以下结合实施例对本发明提供的一种铜拉链浸镀锡工艺及镀锡铜拉链进行详细描述,但不能将其理解为对本发明保护范围的限定。

[0075]

以下实施例中所用的原料均为市售。

[0076]

实施例1

[0077]

1、将铜坯链采用除锈除油液在常温下浸洗45s后,水洗干净;

[0078]

所述除锈除油液的组分及含量见表2;

[0079]

表2除锈除油液的组分及含量

[0080][0081]

2、将步骤1得到的铜坯链浸镀锡液进行着色,然后水洗干净;所述浸镀锡液的温度为36℃,时间为45s;

[0082]

所述镀锡液的组分及含量见表3;

[0083]

表3镀锡液的组分及含量

[0084]

项目名称含量范围氯化亚锡(sncl2·

2h2o)16g/l柠檬酸(h3c6h5o7)40g/l乙二胺四乙酸二钠(edta-2na)5g/l次亚磷酸钠(nah2po2·

h2o)15g/l硫脲(nh2)2cs50g/l聚乙二醇6000(peg6000)1g/l十二烷基硫酸钠(k12)0.05g/l乳化剂moa-92ml/l消泡剂x-4090.4g/l

[0085]

3、将着色的铜坯链采用纯碱溶液中和30s,然后水洗干净;所述纯碱溶液的质量浓度为2%;

[0086]

4、离心机甩干脱水,烘干,上透明漆(雨田双组份透明叻架油),在120℃下干燥,得到镀锡铜拉链。

[0087]

实施例2

[0088]

1、将铜坯链采用除锈除油液在常温下浸洗40s后,水洗干净;

[0089]

所述除锈除油液的组分及含量见表4;

[0090]

表4除锈除油液的组分及含量

[0091]

[0092]

2、将步骤1得到的铜坯链浸镀锡液进行着色,然后水洗干净;所述浸镀锡液的温度为35℃,时间为40s;

[0093]

所述镀锡液的组分及含量见表5;

[0094]

表5镀锡液的组分及含量

[0095][0096][0097]

3、将着色的铜坯链采用纯碱溶液中和30s,然后水洗干净;所述纯碱溶液的质量浓度为2%;

[0098]

4、离心机甩干脱水,烘干,上透明漆(雨田双组份透明叻架油),在120℃下干燥,得到镀锡铜拉链。

[0099]

实施例3

[0100]

对实施例1和2制备的镀锡铜拉链进行性能检测,结果如表6所示。

[0101]

表6实施例1和2制备的镀锡铜拉链的性能检测结果

[0102][0103]

从表6可以看出,本发明制备的镀锡铜拉链拉头来回拉动1000双次,齿色无变化,齿色耐摩擦色牢度较优;分别经普通水洗、五洗五烘、干洗、酵素水洗和石磨水洗,齿色均无变化;经5%盐雾48h,齿色无变化,耐腐蚀性能较优;用白布擦着色层,白布有轻微色斑,抗移染性能较优。

[0104]

另外,经计算可知,背景技术部分提及的现有的铜拉链浸镀锡工艺,着色成本为0.085元/米,而本发明提供的铜拉链浸镀锡工艺的着色成本为0.045元/米,成本得到有效降低。

[0105]

同时,背景技术部分提及的现有的铜拉链浸镀锡工艺中,需要2到3天换一次药水,本发明提供的铜拉链浸镀锡工艺可一年换一次药水;现有的铜拉链浸镀锡工艺中,每周清理一次药槽及管道,本发明提供的铜拉链浸镀锡工艺可一年清理一次,效率提高明显。

[0106]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1