一种适用于熔模精密铸件的铸造方法与流程

1.本发明属于金属铸造技术领域,特别涉及一种适用于熔模精密铸件的铸造方法。

背景技术:

2.真空铸造是金属在真空室中进行熔炼、浇注和结晶的铸造过程。真空铸造可以使金属中的气体含量减到最少,可以防止金属氧化及沙眼。用此法可以生产要求很高铸件。真空铸造费用高,一般多用于高质量铸件,铸型不应含有挥发物。目前的真空铸造的方式为将合金熔体直接倒入静止的铸型中,从而导致铸造成型的铸件存在夹渣的风险,并且铸件内部疏松,成型质量较差。

3.倾转铸造是指利用倾转装置倾转坩埚,使得坩埚中的合金熔体引入铸型进行铸造,具体地,炉体上设有转轴,转轴支承在机架上,由驱动装置驱动,使炉体绕转轴转动,完成金属液体的浇注过程。倾转铸造可以通过控制转速来控制坩埚倾转的速度,但是由于现有技术中的倾转铸造只驱动盛装坩埚转动,而铸型不转动,因此,在实际操作过程中,合金熔体中的氧化渣被熔体卷入铸型中的几率依然很大,成型的铸件夹渣几率依旧很高,而且倾转铸造过程中,合金熔体中的气体含量高,因此,成型的铸件不仅内部疏松,而且浇注时存在吸气卷气的情况,导致成型的铸件质量也不高。

技术实现要素:

4.本发明提供一种适用于熔模精密铸件的铸造方法,用于解决现有技术中的铸造方法成型出来的铸件质量不高的技术问题。

5.本发明通过下述技术方案实现:一种适用于熔模精密铸件的铸造方法,包括:

6.步骤1:将铸型以及盛装合金熔体的坩埚放置在同一个耐高压容器中,使得坩埚的锅口与铸型的浇口连通;

7.步骤2:利用真空设备对所述耐高压容器的内部空间进行抽真空;

8.步骤3:利用倾转装置驱动所述耐高压容器转动,使得所述坩埚和所述铸型同步转动,所述坩埚中的合金熔体在转动的过程中流入所述铸型;

9.步骤4:在浇注完成的瞬间,利用降温加压装置对所述耐高压容器的内部空间进行加压以及降温,使得所述铸型中的合金熔体加压降温而快速凝固形成铸件,所述降温加压装置为气化冷却介质供应装置,并且所述气化冷却介质为惰性气体;

10.步骤5:对所述耐高压容器进行泄压,随后取出所述铸件;

11.所述倾转装置包括旋转动力源以及通过所述旋转动力源驱动转动的转轴,所述转轴与所述耐高压容器相连,所述转轴的中轴线穿过所述坩埚的锅口的中心。

12.进一步地,为了更好的实现本发明,所述合金为镁合金或者铝合金。

13.进一步地,为了更好的实现本发明,在所述步骤2完成之后,保持1min至2min。

14.进一步地,为了更好地实现本发明,所述步骤2中,所述耐高压容器的内部空间抽真空后的真空度为5pa至10pa。

15.进一步地,为了更好地实现本发明,所述步骤3中,所述耐高温容器的内部空间加压后的压力为0.6mpa至0.8mpa。

16.进一步地,为了更好地实现本发明,所述坩埚内的所述合金熔体的体积小于所述铸型中的空腔的体积。

17.进一步地,为了更好地实现本发明,所述步骤4中的浇注完成的判断方式为:利用角位移传感器检测所述耐高压容器转过的角度。

18.进一步地,为了更好地实现本发明,所述步骤3中,所述坩埚中的所述合金熔体流入所述铸型的过程为先匀加速至速度v,随后保持速度v匀速流入。

19.本发明相较于现有技术具有以下有益效果:

20.本发明提供的适用于熔模精密铸件的铸造方法包括:步骤1:将铸型以及盛装合金熔体的坩埚放置在同一个耐高压容器中,使得坩埚的锅口与铸型的浇口连通;步骤2:利用真空设备对耐高压容器的内部空间进行抽真空;步骤3:利用倾转装置驱动耐高压容器转动,使得坩埚和铸型同步转动,坩埚中的合金熔体在转动的过程中流入铸型;步骤4:在浇注完成的瞬间,利用降温加压装置对耐高压容器的内部空间进行加压以及降温,使得铸型中的合金熔体加压降温而快速凝固形成铸件;步骤5:对耐高压容器进行泄压,随后取出铸件。

21.通过上述步骤,在进行浇注之前,对耐高压容器进行抽真空,从而使得耐高压容器内的气体含氧趋向于零,以使得在浇注过程中不会在合金熔体中混入气体,进而有效降低合金铸造中合金熔体吸气氧化,并且通过倾转装置驱动耐高压容器转动而使得其中的坩埚以及铸型同步倾转,也即在合金熔体流入铸型的过程中,铸型也发生转动,这样,则可以使得合金熔体引入铸型时的流速更加平缓,有效降低氧化渣进入铸型的几率,从而降低成型铸件夹渣的风险,在浇注完成的瞬间利用降温加压装置对耐高压容器的内部空间进行加压降温,使得铸型中的合金熔体在较高压力小迅速凝固成铸件,由于凝固的过程发生在较高压力的环境下,因此合金熔体将会更加容易伸入细孔等不易到达的位置,从而使得铸造成型的铸件致密度更高,有效减少铸件疏松缩孔的缺陷,因此,采用本发明提供的铸造方法铸造出来的铸件质量更好。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

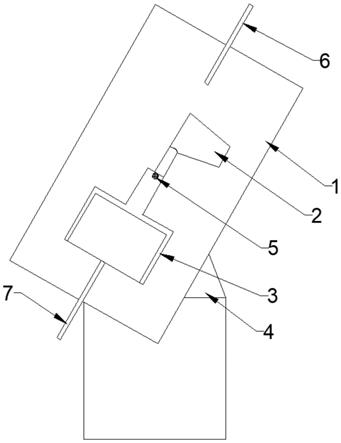

23.图1是本发明实施例中的耐高压容器、坩埚、铸型、旋转动力源、转轴、第一管道以及第二管道组成的结构的示意图;

24.图2是本发明实施例提供的适用于熔模精密铸件的铸造方法的流程图。

25.图中:

26.1-耐高压容器;2-坩埚;3-铸型;4-旋转动力源;5-转轴;6-第一管道;7-第二管道。

具体实施方式

27.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行

详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

28.实施例1:

29.本实施例提供一种适用于熔模精密铸件的铸造方法,用于解决现有技术中的铸造成型方法生产得到的铸件质量不高的技术问题。

30.本实施例提供的铸造方法包括以下步骤:

31.步骤1:将铸型3以及盛装合金熔体的坩埚2放置在同一个耐高压容器1中,使得坩埚2的锅口与铸型3的浇口连通。该步骤中,起始位置时,上述坩埚2中的合金熔体不会从坩埚2的锅口流出。上述铸型3位于上述坩埚2的侧下方。

32.步骤2:利用真空设备对耐高压容器1的内部空间进行抽真空。该真空设备为真空泵,真空设备通电运行时,将耐高压容器1内部空间的气体抽离,从而使得耐高压容器1内部空间中的气体含量趋向于零。具体地,真空设备通过第一管道6与上述耐高压容器1内部空间连通。

33.步骤3:利用倾转装置驱动耐高压容器1转动,使得坩埚2和铸型3同步转动,坩埚2中的合金熔体在转动的过程中流入铸型3。该倾转装置包括旋转动力源4和转轴5,转轴5通过旋转动力源4驱动转动,而该转轴5与上述耐高压容器1相连,从而驱动耐高压容器1转动。本实施例中的旋转动力源4为私服电机,从而便于精密控制。

34.步骤4:在浇注完成的瞬间,利用降温加压装置对耐高压容器1的内部空间进行加压以及降温,使得铸型3中的合金熔体加压降温而快速凝固形成铸件。该步骤中的降温加压装置为气化冷却介质供应装置,并且气化冷却介质为惰性气体,譬如氦气。该降温加压装置通过第二管道7与上述耐高压容器1的内部连通。工作时,降温加压装置产生温度较低的气化冷却介质并通过氦气将气化冷却介质通入上述耐高压容器1的内部空间,从而使得耐高压容器1的内部空间降温并压力升高,进而使得铸型3以及其中的合金熔体降温凝固,而凝固过程在较高压力的环境下进行。由于在浇注完成时,合金熔体已全部注入上述铸型3中,因此,气化冷却介质与合金熔体的接触面很小,即可忽略不计,因此可避免气化冷却介质被吸入合金熔体。

35.步骤5:对耐高压容器1进行泄压,随后取出铸件。

36.通过上述步骤,在进行浇注之前,对耐高压容器1进行抽真空,从而使得耐高压容器1内的气体含氧趋向于零,以使得在浇注过程中不会在合金熔体中混入气体,进而有效降低合金铸造中合金熔体吸气氧化,并且通过倾转装置驱动耐高压容器1转动而使得其中的坩埚2以及铸型3同步倾转,也即在合金熔体流入铸型3的过程中,铸型3也发生转动,这样,则可以使得合金熔体引入铸型3时的流速更加平缓,有效降低氧化渣进入铸型3的几率,从而降低成型铸件夹渣的风险,在浇注完成的瞬间利用降温加压装置对耐高压容器1的内部空间进行加压降温,使得铸型3中的合金熔体在较高压力小迅速凝固成铸件,由于凝固的过程发生在较高压力的环境下,因此合金熔体将会更加容易伸入细孔等不易到达的位置,从而使得铸造成型的铸件致密度更高,有效减少铸件疏松缩孔以及补缩困难的缺陷,因此,采用本发明提供的铸造方法铸造出来的铸件质量更好。

37.本实施例中的合金为镁合金或者铝合金,铝合金的牌号为zl205a合金,镁合金的

牌号为zm6合金。

38.可选地,本实施例中,在上述步骤2完成后,也即在利用真空设备对耐高压容器1的内部空间进行抽真空完成后,保持1min至2min,也即在浇注开始之前,先保持耐高压容器1的内部空间处于低气压状态1min至2min。这样可以更好地去除合金熔体中的气体,并减少合金熔体的氧化。

39.可选地,步骤2中,耐高压容器1的内部空间在抽真空后的真空度为5pa至10pa,譬如5pa、6pa、7pa、8pa、9pa、10pa。

40.可选地,步骤3中,耐高压容器1的内部空间在加压后的压力为0.6mpa至0.8mpa,譬如0.6mpa、0.7mpa、0.8mpa。

41.可选地,由于合金熔体从坩埚2的锅口流出后流入铸型3,因此,本实施例中的坩埚2的锅口则是浇注口,本实施例中的转轴5的中轴线穿过上述坩埚2的锅口的中心。这样,则可以使得坩埚2的浇注口处在耐高压容器1倾转轴5的轴心线上,转动过程中,浇注口中心的空间位置保持不便,坩埚2以及铸型3绕转轴5转动。从而保证浇注口与铸型3的相对位置恒定,合金熔体流过的路径长度不变,进一步提高铸件的品质。

42.可选地,本实施例中,坩埚2内盛装的合金熔体的体积小于铸型3中的空腔的体积,这样,当倾转至一定角度后,坩埚2内盛装的合金熔体则会完全倒入上述铸型3的空腔中而不会渗出,也即铸型3的空腔能够将坩埚2中的合金熔体完全装下。这样,操作人员则能够更加轻易地判断出浇注是否完成。

43.作为本实施例的另一种实施方式,坩埚2内盛装的合金熔体的体积等于或者大于上述铸型3中的空腔的体积。

44.可选地,上述步骤4中的浇注完成的判断方式为:利用角位移传感器检测耐高压容器1转过的角度。本实施例中,坩埚2中倒出的合金熔体量(也即浇注量)与倾转的角度存在正相关关系。通过角位移传感器检测坩埚2的倾转角度,得出其浇注量,从而通过闭环控制实现对浇注速度精确控制,减少浇铸过程中的氧化夹渣、气体卷入等铸造缺陷。更优地,通过控制上述旋转动力源4的转速,使得浇注速度变化为刚开始的匀加速至速度v,随后保持速度v匀速浇注,也即保证坩埚2中的合金熔体流入铸型3的过程为先匀加速至速度v,随后保持速度v匀速流入。这样可以使得合金熔体能够更加平缓的引入铸型3,减少浇铸过程中的氧化夹渣、气体卷入等铸造缺陷。

45.实施例2:

46.本实施例作为实施例1的一种具体实施方式,本实施例中,合金的牌号为zl205a合金。

47.首先将盛装zl205a的合金熔体的坩埚2与铸型3放在同一个耐高压容器1中,浇注前将耐高压容器1抽到真空度5pa-10pa,并保持1min-2min以进一步去除合金熔体中的气体,并减少合金熔体的氧化。

48.然后使整个耐高压容器1以预定角速度倾转,使得坩埚2中的合金熔体平稳地浇铸到铸型3中,减少浇铸过程中卷气卷渣等缺陷。

49.当铸型3倾转一定角度后,迅速对耐高压容器1加压并降温,实现铸件顺序凝固,同时耐高压容器1内压力增加也有利于铸件补缩。

50.本实施例中的得到的铸件本体性能如下:σb≥470mpa,σ0.2≥390mpa,δ5≥5%,铸

件内部质量满足要求。

51.实施例3:

52.本实施例作为实施例1的另一具体实施方式,本实施例中的合金的牌号为zm6合金。

53.首先将盛装zm6的合金熔体的坩埚2与铸型3放在同一个耐高压容器1中,充型前将耐高压容器1抽到真空度5pa-10pa,并保持1min-2min以进一步去除合金熔体中的气体,并减少合金熔体的氧化。

54.然后使整个耐高压容器1以预定角速度倾转,使得坩埚2中的合金熔体平稳地浇铸到铸型3中,减少浇铸过程中卷气卷渣等缺陷。

55.当铸型3倾转一定角度后,迅速对耐高压容器1加压并降温,实现铸件顺序凝固,同时耐高压容器1内增加压力也有利于铸件补缩。

56.本实施例中的得到的铸件本体性能如下:σb≥290mpa,σ0.2≥160mpa,δ5≥6%,铸件内部质量满足要求。

57.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明记载的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1