一种FeCrCoNiAl高熵合金的冶炼方法与流程

一种fecrconial高熵合金的冶炼方法

技术领域

1.本发明涉及一种fecrconial高熵合金的冶炼方法,尤其是一种真空感应炉冶炼fecrconial高熵合金的方法。

背景技术:

2.高熵合金是五种以上金属等原子比或近等原子比合金化形成的、具有较高混合熵的合金,在凝固后能够形成相对简单的相结构,包括fcc、bcc以及hcp结构。研究表明,高熵合金具有众多优于传统合金的性能,包括热稳定性、低层错能、抗辐照、抗腐蚀以及易于克服性能上的“trade-off”效应。由于高熵合金具有优异的使用性能,所以在电工、发动机、硬质刀具、光热转换等领域均展现出了非常大的发展潜力。

3.然而,高熵合金的制备技术,一直是制约其发展的技术难题。合金组元较多,彼此间原子尺寸和核外电子差异较大,导致组元的熔点、原子扩散能力等性能差异大,相互融合均匀难度较大,所以,为克服合金组元差异性引起的成分不均,高熵合金的主要制备方法是粉末冶金方法。

4.事实上,感应熔炼理论上可完全满足高熵合金的制备要求,只须克服元素氧化、外来夹杂物代入和凝固偏析。

5.目前已公开的技术中,专利202010202852.4公开了一种难熔高熵合金及其成型方法,采用电磁感应悬浮熔炼难熔高熵合金,方法虽新颖,但对设备及工艺技术水平要求极高,如熔炼环境要求真空度10-3

~10-4

pa,使得工业用真空设备均无法达到;专利201910237623.3公开了一种fecrvtimn高熵合金及使用其进行复杂流道结构激光增材制造的方法,采用粉末熔化分层沉积方法熔炼高熵合金,该方法可有效避免合金成分偏析,但效率太低,无工业化前景;专利201610137258.5公开了一种生物医用tizrnbta系高熵合金及其制备方法,采用真空电弧炉制备高熵合金,该方法为确保高熵合金成分均匀,反复在坩埚中熔炼4次及以上,这将不可避免会引入坩埚耐材等外来夹杂,对合金洁净度影响较大。

6.总之,目前公开的技术中,特别是感应熔炼技术中,尚没有适合工业化且能克服元素氧化、阻隔外来夹杂物和减轻凝固偏析的综合技术方法。

技术实现要素:

7.为解决上述技术问题,本发明提供一种fecrconial高熵合金的冶炼方法。本发明采用如下技术方案:一种fecrconial高熵合金的冶炼方法,包括以下步骤:(1)真空预熔a. 将电解镍装入真空感应炉氧化锆预制坩埚中,抽真空,通电熔化;b. 待电解镍熔清后,分批次加入金属铬,待金属铬全部熔清后,升温并调节真空度进行脱气,至[o]≤15ppm、[n]≤15ppm、[h]≤1ppm;c. 保持真空度,降温,分批次加入电解钴,熔清;

d. 调整温度至1350~1400℃,浇铸成锭;e. 待降温至室温后脱模,去除表面氧化层和浮渣,破碎成块,得到镍铬钴合金块;(2)真空二次熔炼f. 将镍铬钴合金块、铝粒装入加料斗,纯铁装入真空感应炉氧化锆预制坩埚中,抽真空,通电熔化;g. 待坩埚内纯铁熔清后,升温并调整真空度,分批次加入镍铬钴合金块,待镍铬钴合金块全部熔清后停真空、停电,充氩至6000~20000pa;h. 待钢液结膜后,分批次加入铝粒,大功率搅拌快速熔化;i. 调整至出钢温度,带电出钢,浇铸至水冷锭模中,即得fecrconial高熵合金铸锭。

[0008]

所述步骤a中,抽真空至≤5pa。

[0009]

所述步骤b中,每批次金属铬加入量刚好覆盖金属熔池表面,待金属铬全部熔清后,升温至1600~1650℃并调节真空度≤0.1pa进行脱气。

[0010]

所述步骤 c中,保持真空度≤0.1pa,降温至1450~1500℃,分3~7次加入电解钴。

[0011]

所述步骤e中,破碎成粒度为30~50mm的镍铬钴合金块。

[0012]

所述步骤f中,抽真空至≤5pa。

[0013]

所述步骤g中,升温至1580~1650℃,调节真空度≤0.1pa,分批次加入镍铬钴合金块,每批次镍铬钴合金块加入量刚好盖金属熔池表面。

[0014]

所述步骤h中,分3~7次加入铝粒;所述步骤i中,出钢温度为fecrconial高熵合金液相线温度+20~30℃。

[0015]

所述电解镍、电解钴、金属铬、纯铁在真空熔炼前,在150~200℃氩气炉中烘烤4~6h。

[0016]

所述fecrconial高熵合金的化学成分及质量百分含量为:fe:18.5~30.5%,cr:16~22%,co:16~22%,ni:22~30%,al: 8.5~13.5%,余量为不可避免的杂质元素。

[0017]

采用上述技术方案所产生的有益效果在于:(1)将熔炼过程分成两个阶段,即合金预熔阶段和真空二次熔炼阶段,这样将脱气任务主要放在合金预熔阶段,大大减少真空二次熔炼时间,减轻了电磁搅拌对坩埚耐材的冲刷,减少了夹杂物代入量,同时,合金预熔可初步使ni、cr、co三种合金均匀混合,减轻了后续的均匀负荷。

[0018]

(2)使用化学稳定性较好的氧化锆预制坩埚,能有效避免金属熔池和坩埚之间的化学反应,有效降低坩埚供氧,确保了合金的化学成分的稳定性和金属的纯净度。

[0019]

(3)铬合金化后在1600~1650℃、真空度≤0.1pa真空脱气,cr2n可完全分解,钢液[n]会大幅度降低,为后续真空二次熔炼加入铝奠定了基础。

[0020]

(4)低过热度浇铸至水冷锭模中能减少成分偏析、保证组织均匀,带电出钢又能驱动浮渣向坩埚内壁移动,在浇铸时滞留在坩埚内,不污染钢锭。

具体实施方式

[0021]

下面结合实施例对本发明做进一步详细说明。

[0022]

实施例1

采用额定容量50kg的真空感应炉冶炼fecrconial高熵合金,所用原料为电解镍(含量99.98%)、电解钴(含量99.99%)、金属铬(含量99.6%)、纯铁(含量99.5%)、铝粒(含量99.8%),fecrconial高熵合金的化学成分及目标含量见表1。其生产步骤包括:(1)合金预熔:

①

打磨电解镍、电解钴表面氧化层后,将电解镍、电解钴、金属铬在150℃氩气炉中烘烤6h;

②

将13.8kg电解镍装入真空感应炉氧化锆预制坩埚中,9.6kg电解钴、13.2kg金属铬装入分料仓;抽真空至5pa,通电熔化;

③

熔清后,分4批次加入金属铬,每批次金属铬加入量刚好覆盖金属熔池表面,待全部金属铬熔清后升温至1600℃,调整真空度为0.1pa进行脱气,至[o]≤15ppm、[n]≤15ppm、[h]≤1ppm;

④

保持真空度0.1pa,降温至1500℃,分3批次加入电解钴,熔清;

⑤

调整温度至1350℃,浇铸成锭;

⑥

待降温至室温后脱模,去除表面氧化层和浮渣,破碎成30~50mm粒度小块。

[0023]

(2)真空二次熔炼:

①

将烘烤后的15.25kg纯铁装入真空感应炉氧化锆坩埚中,30.5kg镍铬钴合金块、4.47kg铝粒装入加料斗;

②

抽真空至5pa后开始加热,直至坩埚内纯铁熔清;

③

升温至1580℃,调整真空度为0.1pa,分7批次加入镍铬钴合金,每批次镍铬钴合金块加入量刚好盖金属熔池表面,全部熔清后停真空停电,充氩至6000pa;

④

待钢液结膜后,分4批次加铝粒,大功率搅拌快速熔化;

⑤

调整温度至1410℃,带电出钢,浇铸至φ130*500mm水冷铜锭模中,即得fecrconial高熵合金铸锭。

[0024]

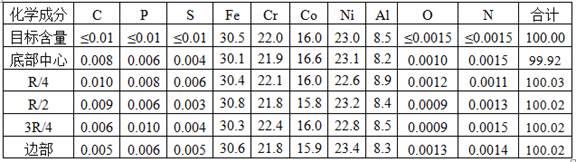

冶炼完毕对铸锭底部中心、r/4、r/2、3r/4以及边部取样,进行成分检测(r:高熵合金铸锭半径)。结果如下:表1:实施例1高熵合金铸锭化学成分及含量(wt%)表1说明50kg真空感应炉冶炼fecrconial高熵合金铸锭均匀性很好,fe、cr、co、ni、al元素的宏观偏析指数0.96~1.04之间,满足合金的使用要求。

[0025]

实施例2采用额定容量100kg的真空感应炉冶炼fecrconial高熵合金,所用原料为电解镍(含量99.98%)、电解钴(含量99.99%)、金属铬(含量99.6%)、纯铁(含量99.5%)、铝粒(含量99.8%),fecrconial高熵合金的化学成分及目标含量见表2。其生产步骤包括:

(1)合金预熔:

①

打磨电解镍、电解钴表面氧化层后,将电解镍、电解钴、金属铬在200℃氩气炉中烘烤5h;

②

将31.2kg电解镍装入真空感应炉氧化锆预制坩埚中,21.6kg电解钴、24.0kg金属铬装入分料仓;抽真空至3pa,通电熔化;

③

熔清后,分4批次加入金属铬,每批次金属铬加入量刚好覆盖金属熔池表面,待全部金属铬熔清后升温至1620℃,调整真空度为0.1pa进行脱气,至[o]≤15ppm、[n]≤15ppm、[h]≤1ppm;

④

保持真空度0.1pa,降温至1480℃,分5批次加入电解钴,熔清;

⑤

调整温度至1380℃,浇铸成锭;

⑥

待降温至室温后脱模,去除表面氧化层和浮渣,破碎成30~50mm粒度小块。

[0026]

(2)真空二次熔炼:

①

将烘烤后的25.6kg纯铁装入真空感应炉氧化锆坩埚中,64kg镍铬钴合金块、11.05kg铝粒装入加料斗;

②

抽真空至3pa后开始加热,直至坩埚内纯铁熔清;

③

升温至1600℃,调整真空度为0.1pa,分8批次加入镍铬钴合金,每批次镍铬钴合金块加入量刚好盖金属熔池表面,全部熔清后停真空停电,充氩至13000pa;

④

待钢液结膜后,分5批次加铝粒,大功率搅拌快速熔化;

⑤

调整温度至1380℃,带电出钢,浇铸至φ180*500mm水冷铜锭模中,即得fecrconial高熵合金铸锭。

[0027]

冶炼完毕对铸锭底部中心、r/4、r/2、3r/4以及边部取样,进行成分检测(r:高熵合金铸锭半径)。结果如下:表2:实施例2高熵合金铸锭化学成分及含量(wt%)表2说明100kg真空感应炉冶炼fecrconial高熵合金铸锭均匀性很好,fe、cr、co、ni、al元素的宏观偏析指数0.90~1.10之间,满足合金的使用要求。

[0028]

实施例3采用额定容量500kg的真空感应炉冶炼fecrconial高熵合金,所用原料为电解镍(含量99.98%)、电解钴(含量99.99%)、金属铬(含量99.6%)、纯铁(含量99.5%)、铝粒(含量99.8%),fecrconial高熵合金的化学成分及目标含量见表3。其生产步骤包括:(1)合金预熔:

①

打磨电解镍、电解钴表面氧化层后,将电解镍、电解钴、金属铬在180℃氩气炉中

烘烤6h;

②

将180kg电解镍装入真空感应炉氧化锆预制坩埚中,132kg电解钴、96kg金属铬装入分料仓;抽真空至1pa,通电熔化;

③

熔清后,分10批次加入金属铬,每批次金属铬加入量刚好覆盖金属熔池表面,待全部金属铬熔清后升温至1650℃,调整真空度为0.1pa进行脱气,至[o]≤15ppm、[n]≤15ppm、[h]≤1ppm;

④

保持真空度0.1pa,降温至1450℃,分5批次加入电解钴,熔清;

⑤

调整温度至1400℃,浇铸成锭;

⑥

待降温至室温后脱模,去除表面氧化层和浮渣,破碎成30~50mm粒度小块。

[0029]

(2)真空二次熔炼:

①

将烘烤后的93kg纯铁装入真空感应炉氧化锆坩埚中,340kg镍铬钴合金块、71kg铝粒装入加料斗;

②

抽真空至1pa后开始加热,直至坩埚内纯铁熔清;

③

升温至1650℃,调整真空度为0.1pa,分12批次加入镍铬钴合金,每批次镍铬钴合金块加入量刚好盖金属熔池表面,全部熔清后停真空停电,充氩至20000pa;

④

待钢液结膜后,分7批次加铝粒,大功率搅拌快速熔化;

⑤

调整温度至1320℃,带电出钢,浇铸至5个φ180*500mm水冷铜锭模中,即得fecrconial高熵合金铸锭。

[0030]

冶炼完毕对铸锭底部中心、r/4、r/2、3r/4以及边部取样,进行成分检测(r:高熵合金铸锭半径)。结果如下:表3:实施例3高熵合金铸锭化学成分及含量(wt%)表3说明500kg真空感应炉冶炼fecrconial高熵合金铸锭采用圆形水冷铜锭模浇铸,组织致密,均匀性很好,fe、cr、co、ni、al元素的宏观偏析指数0.90~1.10之间,满足合金的使用要求。

[0031]

实施例4采用额定容量200kg的真空感应炉冶炼fecrconial高熵合金,所用原料为电解镍(含量99.98%)、电解钴(含量99.99%)、金属铬(含量99.6%)、纯铁(含量99.5%)、铝粒(含量99.8%),fecrconial高熵合金的化学成分及目标含量见表4。其生产步骤包括:(1)合金预熔:

①

打磨电解镍、电解钴表面氧化层后,将电解镍、电解钴、金属铬在157℃氩气炉中烘烤5.5h;

②

将48.9 kg电解镍装入真空感应炉氧化锆预制坩埚中,46.7电解钴、

45.6kg金属铬装入分料仓;抽真空至4pa,通电熔化;

③

熔清后,分5批次加入金属铬,每批次金属铬加入量刚好覆盖金属熔池表面,待全部金属铬熔清后升温至1610℃,调整真空度为≤0.1pa进行脱气,至[o]≤15ppm、[n]≤15ppm、[h]≤1ppm;

④

保持真空度≤0.1pa,降温至1495℃,分5批次加入电解钴,熔清;

⑤

调整温度至1375℃,浇铸成锭;

⑥

待降温至室温后脱模,去除表面氧化层和浮渣,破碎成30~50mm粒度小块。

[0032]

(2)真空二次熔炼:

①

将烘烤后的56 kg纯铁装入真空感应炉氧化锆坩埚中,64 kg镍铬钴合金块、20 kg铝粒装入加料斗;

②

抽真空至4pa后开始加热,直至坩埚内纯铁熔清;

③

升温至1630℃,调整真空度≤0.1pa,分6批次加入镍铬钴合金,每批次镍铬钴合金块加入量刚好盖金属熔池表面,全部熔清后停真空停电,充氩至11000pa;

④

待钢液结膜后,分5批次加铝粒,大功率搅拌快速熔化;

⑤

调整温度至1380℃,带电出钢,浇铸至4个φ130*500mm水冷铜锭模中,即得fecrconial高熵合金铸锭。

[0033]

冶炼完毕对铸锭底部中心、r/4、r/2、3r/4以及边部取样,进行成分检测(r:高熵合金铸锭半径)。结果如下:表4:实施例4高熵合金铸锭化学成分及含量(wt%)表4说明200kg真空感应炉冶炼fecrconial高熵合金铸锭采用水冷铜锭模浇铸,组织致密,均匀性很好,fe、cr、co、ni、al元素的宏观偏析指数0.92~1.08之间,满足合金的使用要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1