金属材料液态深过冷和固态相变双联协控方法及装置

1.本发明涉及金属材料制备技术领域,尤其涉及一种金属材料液态深过冷和固态相变双联协控方法及装置。

背景技术:

2.深过冷处理可以通过控制液固相变来调控金属材料的凝固组织、优化金属材料的微观组织,进而改善金属材料的物理化学性能。深过冷处理主要是通过避免或清除异质晶核而实现大的热力学过冷,使熔体的生长不受外界散热条件控制。目前,有多种无容器处理技术可以实现液态金属的深过冷和快速凝固,如熔体浸浮、电磁悬浮、静电悬浮、落管等。其中,熔体浸浮方法是将液态金属浸入熔融玻璃净化剂中,由玻璃熔体产生浮力,实现类似无容器凝固。玻璃净化剂有两个作用:一是通过液态金属与熔融玻璃之间的物理吸附作用去除金属内部的杂质,其次是熔融玻璃可以将液态金属与加热容器壁隔离以消除形核催化作用。通常,玻璃净化剂的软化温度应低于合金液相线温度,不与金属发生反应,并且,易于和样品中的高熔点化合物及其它杂质反应生成低熔点化合物。相较于其他方法,熔体浸浮法不受样品尺寸限制,是实现三维大体积液态金属深过冷的重要方法之一。

3.固态相变处理也可以优化金属材料的微观组织,改善材料的物理化学性能。如淬火后的钢件硬度会提升,但同时也会变脆,而再做回火处理后可消除脆性。金属材料的固态相变调控过程步骤多、耗时长,所有操作都需要在真空环境下进行,因此,对装置的自动化程度要求很高。专利cn213866327u公开了一种铸件固溶时效热处理装置,其固溶、淬火和时效过程需要将材料转移到不同炉体中,装置体积大,操作繁琐,可实现的热处理方式少。专利cn213866322u公开了一种提高合金钢铸件硬度的热处理装置,其只通过气冷和水冷对铸件冷却,冷却速率有限。

4.深过冷处理和固态相变处理分属不同的领域。在现有技术中,深过冷处理需要在凝固装置中进行,要求装置具备金属材料无容器处理能力,并且真空度高。而固态相变处理需要在热处理炉中进行,要求装置的控温程序必须精确、可调参数多。因此,如果要完成深过冷处理和固态相变处理,需要先在凝固装置中获得深过冷样品,再将其移动到热处理炉中,其过程繁琐、操作难度大。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种金属材料液态深过冷和固态相变双联协控方法及装置。本发明双联协控装置能够在同一个装置中,通过单次实验即可完成深过冷凝固和固态相变双联协控过程,操作简单,操作难度小。

6.为了实现上述发明目的,本发明提供以下技术方案:

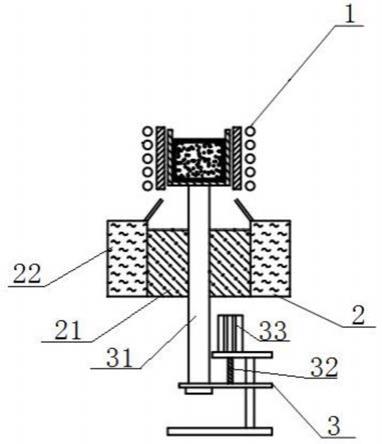

7.本发明提供了一种金属材料液态深过冷和固态相变双联协控装置,包括加热系统1、冷却系统2和与所述加热系统连接的抽拉系统3;

8.所述加热系统1包括样品容器11和热源12;所述样品容器11置于热源12内;

9.所述加热系统1的样品容器11通过抽拉系统3进入或脱离所述冷却系统2。

10.优选地,所述加热系统1还包括石墨感应器13和与所述石墨感应器13连接的升降部件;所述升降部件带动石墨感应器13进入或脱出样品容器11和热源12之间。

11.优选地,所述样品容器11为工字型样品容器。

12.优选地,所述抽拉系统3包括抽拉杆31、传动装置32和气缸33;所述抽拉杆31的一端连接所述加热系统1的样品容器11;所述抽拉杆31的另外一端通过传动装置32与所述气缸33连接。

13.优选地,所述气缸33为双作用气缸。

14.优选地,所述冷却系统2包括冷却室21和位于所述冷却室21外壁上的水冷环层22。

15.优选地,还包括与所述加热系统1连接的真空系统4和测温系统5;与所述真空系统4和测温系统5连接的控制系统6。

16.本发明还提供了一种利用上述技术方案所述的金属材料液态深过冷和固态相变双联协控装置对金属材料液态深过冷和固态相变双联协控的方法,包括以下步骤:

17.将金属材料和玻璃净化剂置于加热系统的样品容器中,进行深过冷,得到过冷熔体;

18.启动抽拉系统,将装有过冷熔体的样品容器拉入冷却系统,进行冷却,得到冷却样品;

19.将所述冷却样品在加热系统和冷却系统间进行往复,实现固态相变调控。

20.优选地,所述拉入或往复的速度独立地为30~500mm/s。

21.优选地,所述过冷熔体的过冷度为100~300k。

22.本发明提供了一种金属材料液态深过冷和固态相变双联协控装置,包括加热系统1、冷却系统2和与所述加热系统连接的抽拉系统3;所述加热系统1包括样品容器11和热源12;所述样品容器11置于热源12内;所述加热系统1的样品容器11通过抽拉系统3进入或脱离所述冷却系统2。本发明提供的双联协控装置样品在加热系统进行深过冷后,通过抽拉系统直接将加热系统的样品容器拉入冷却系统进行冷却得到冷却样品;然后根据实际需要将冷却样品在加热系统和冷却系统中进行往复运动,实现固态相变的调控。本发明的装置可以实现深过冷和固态相变调控的一体操作,操作简单、操作难度小。

23.本发明还提供了一种利用上述技术方案所述金属材料液态深过冷和固态相变双联协控装置对金属材料液态深过冷和固态相变双联协控的方法,包括以下步骤:将金属材料和玻璃净化剂置于加热系统的样品容器中,进行深过冷,得到过冷熔体;启动抽拉系统,将装有过冷熔体的样品容器拉入冷却系统,进行冷却,得到冷却样品;将所述冷却样品在加热系统和冷却系统间进行往复,实现固态相变调控。本发明的方法操作简单、操作难度小。

附图说明

24.图1为本发明提供的金属材料液态深过冷和固态相变双联协控装置示意图;

25.图2为不含有石墨感应器的加热系统的示意图;

26.图3为含有石墨感应器的加热系统的示意图;

27.图4为含有石墨感应器、工字型样品容器的加热系统的示意图;

28.图5为包括真空系统、测温系统和控制系统的金属材料液态深过冷和固态相变双

联协控装置示意图;

29.图6为本发明金属材料液态深过冷和固态相变双联协控方法的流程示意图;

30.其中,1为加热系统,11为样品容器,12为热源,13为石墨感应器;2为冷却系统,21为冷却室,22为水冷环层;3为抽拉系统,31为抽拉杆,32为传动装置,33为气缸;4为真空系统;5为测温系统;6为控制系统;9为玻璃净化剂;10为金属材料。

具体实施方式

31.本发明提供了一种金属材料液态深过冷和固态相变双联协控装置,包括加热系统1、冷却系统2和与所述加热系统连接的抽拉系统3;

32.所述加热系统1包括样品容器11和热源12;所述样品容器11置于热源12内;

33.所述加热系统1的样品容器11通过抽拉系统3进入或脱离所述冷却系统2。

34.图1为本发明提供的金属材料液态深过冷和固态相变双联协控装置示意图。下面结合图1对本发明提供的金属材料液态深过冷和固态相变双联协控装置进行详细的描述。

35.本发明提供的金属材料液态深过冷和固态相变双联协控装置包括加热系统1;所述加热系统1优选包括样品容器11和热源12;所述样品容器11置于热源12内。在本发明中,图2为本发明提供的加热系统的示意图。

36.在本发明中,所述加热系统1优选还包括石墨感应器13和所述石墨感应器13连接的升降部件;所述升降部件带动石墨感应器13进入或脱出样品容器11和热源12之间。本发明对所述升降部件不做具体限定,只要能够实现上述目的即可。图3为本发明提供的含有石墨感应器的加热系统的示意图。

37.在本发明中,所述样品容器11优选为工字型样品容器。图4为含有石墨感应器、工字型样品容器的加热系统的示意图。在本发明中,将样品容器加工为带有特定零件形状的样品槽,实现原位零件制备加工。

38.在本发明中,所述样品容器11优选为坩埚;所述坩埚的材质优选包括氧化铝(al2o3)、石墨或氮化硼(bn)。

39.在本发明中,所述热源12优选为感应线圈;所述感应线圈优选由紫铜管绕制而成。

40.在本发明中,当所述石墨感应器13置于热源12和样品容器11之间时,所述加热系统的加热方式为感应传热加热;当所述石墨感应器13不置于热源12和样品容器11之间时,所述加热系统的加热方式为直接感应加热。本发明的加热系统通过控制与石墨感应器连接的升降部件能够控制加热系统含有或不含有石墨感应器,进而实现感应传热加热和直接感应加热的自由转化,操作简单。

41.本发明提供的金属材料液态深过冷和固态相变双联协控装置包括冷却系统2;所述冷却系统2优选包括冷却室21和位于所述冷却室21外壁上的水冷环层22水冷环层22。在本发明中,所述冷却室21内可灌入液态金属。在本发明中,当通过抽拉系统将装有熔体的样品容器拉入冷却系统,关闭冷却系统的水冷环层时,冷却方式为空冷;当通过抽拉系统将装有熔体的样品容器拉入冷却系统,开启冷却系统的水冷环层时,冷却方式为空冷+水冷优选;当将样品容器中的熔体直接灌入冷却系统的冷却室,关闭冷却系统的水冷环层时,冷却方式为液态金属冷却;当将样品容器中的熔体灌入冷却系统的冷却室,开启冷却系统的水冷环层,冷却方式为液态金属冷却+水冷优选。在本发明中,就冷却速率而言,空冷<空冷+

水冷<液态金属冷却<液态金属冷却+水冷。本发明提供的冷却系统,配合抽拉系统不同的抽拉速能够提供多种冷却方式。

42.本发明提供的金属材料液态深过冷和固态相变双联协控装置包括抽拉系统3;所述抽拉系统3优选包括抽拉杆31、传动装置32和气缸33;所述抽拉杆31的一端优选连接所述加热系统1的样品容器11;所述抽拉杆31的另外一端优选通过传动装置32与所述气缸33连接。在本发明中,所述气缸33优选为双作用气缸。在本发明中,所述抽拉系统能够使加热系统的样品容器在加热系统和冷却系统之间进行往复运动。

43.本发明提供的金属材料液态深过冷和固态相变双联协控装置优选还包括与所述加热系统1连接的真空系统4和测温系统5;与所述真空系统4和测温系统5连接的控制系统6。

44.在本发明中,所述真空系统4优选包括真空室、真空泵和惰性气体源;所述真空室优选通过管道与真空泵和惰性气体源连接。

45.在本发明中,所述测温系统5优选由红外测温仪和显示器组成;所述红外测温仪优选固定于所述真空系统4的真空室上方,可实时观测加热系统中样品容器内样品的温度变化。在本发明中,所述红外测温仪的测温范围优选为300~2500℃。

46.在本发明中,所述控制系统6优选由控制机柜和控制软件组成;所述控制机柜可以操控真空系统、加热系统、抽拉系统和测温系统。通过控制软件可以实现加热、保温、冷却等过程的自动化运行。对于流程复杂的处理工艺,只需要在控制软件中输入基本参数,整套装置即可自动完成。

47.图5为包括真空系统、测温系统和控制系统的金属材料液态深过冷和固态相变双联协控装置示意图。

48.本发明还提供了一种利用上述技术方案所述的金属材料液态深过冷和固态相变双联协控装置对金属材料液态深过冷和固态相变双联协控的方法,包括以下步骤:

49.将金属材料和玻璃净化剂置于加热系统的样品容器中,进行深过冷,得到过冷熔体;

50.启动抽拉系统,将装有过冷熔体的样品容器拉入冷却系统,进行冷却,得到冷却样品;

51.将所述冷却样品在加热系统和冷却系统间进行往复,实现固态相变调控。

52.本发明将金属材料和玻璃净化剂置于加热系统的样品容器中,进行深过冷,得到过冷熔体。

53.在本发明中,所述金属材料优选包括碳钢、cu-14.5al-5ni形状记忆合金或inconel 718合金。本发明对所述玻璃净化剂的种类不做具体限定,根据选择的金属材料进行选择即可。在本发明中,所述玻璃净化剂的选择标准为:所述玻璃净化剂不能与金属材料的熔体发生反应;所述玻璃净化剂的软化温度低于金属材料的液相线温度;所述玻璃净化剂优选具有较大的粘附性,能够有效吸附金属材料熔体中的异质核心,将异质核心从金属材料的熔体中分离出来;所述玻璃净化剂与金属材料中高熔点氧化物及其他异质核心反应生成低熔点化合物。在本发明中,所述玻璃净化剂优选包括b2o3、al2o3、sio2、na2o、na2b4o7中的一种或多种。本发明的具体实施例中,当所述金属材料优选为碳钢时,所述玻璃净化剂优选为b2o3;当所述金属材料优选为cu-14.5al-5ni形状记忆合金时,所述玻璃净化剂优选为

b2o3、na2b4o7、al2o3和na2o质量比为3:2:1:1的混合玻璃净化剂;当所述金属材料优选为inconel 718合金,所述玻璃净化剂优选为b2o3和sio2质量比为2:1的混合玻璃净化剂。

54.所述金属材料和玻璃净化剂置于加热系统的样品容器中后,进行深过冷前,本发明优选还包括对所述加热系统进行抽真空处理,本发明对所述抽真空的操作和参数设置不做具体限定,根据实际的金属材料和玻璃净化剂进行选择即可。

55.在本发明中,所述深过冷优选包括依次进行的过热熔融、保温和凝固。在本发明中,所述过热熔融的温度优选为mp+(100~200)℃,所述mp为所述金属材料的液相线温度;即所述过热熔融的温度比所述金属材料的液相线温度高100~200℃。在本发明中,所述过热熔融的方式优选包括直接感应加热或感应传热加热;所述直接感应加热优选通过图2所示的加热系统实现,即在热源内部直接放置样品容器,通过热源产生的涡旋电磁场直接加热样品容器中的金属材料。在本发明中,所述直接感应加热的特点是加热效率高,可以短时间内加热、熔化样品,但样品内的温差大,通常靠近线圈中间区域的温度高于上下两端。在本发明中,所述感应传热加热优选按照图3和4所示的加热系统实现,即热源内部放置石墨感应器,样品容器置于石墨感应器内,热源通过涡旋电磁场加热石墨感应器,石墨感应器再向样品容器中的金属材料传热,使其升温。在本发明中,所述感应传热加热的特点是热量均匀,样品各处的温差小,但加热效率较低,所需时间长。

56.在本发明中,所述保温的时间优选为2~10min。

57.在本发明中,所述凝固优选在关闭所述加热系统的热源的条件下进行。

58.在本发明中,重复过热熔融、保温和凝固过程3~6次。

59.在本发明中,所述过冷熔体的过冷度优选为100~300k。

60.得到过冷熔体后,本发明启动抽拉系统,将装有过冷熔体的样品容器拉入冷却系统,进行冷却,得到冷却样品。

61.在本发明中,所述拉入的速度优选为30~500mm/s。

62.在本发明中,所述冷却的方式优选包括空冷、空冷+水冷、液态金属冷却、液态金属冷却+水冷。在本发明中,所述空冷优选通过抽拉系统将装有过冷熔体的样品容器拉入冷却系统,关闭冷却系统的水冷环层。在本发明中,所述空冷+水冷优选通过抽拉系统将装有过冷熔体的样品容器拉入冷却系统,开启冷却系统的水冷环层。在本发明中,所述液态金属冷却优选将样品容器中的过冷熔体灌入冷却系统的冷却室,关闭水冷环层。在本发明中,所述液态金属冷却+水冷优选将样品容器中的过冷熔体灌入冷却系统的冷却室,开启水冷环层。

63.得到冷却样品后,本发明将所述冷却样品在加热系统和冷却系统间进行往复,实现固态相变调控。

64.本发明对所述固态相变调控的过程不做具体限定,根据实际情况进行选择即可。在本发明中,对于所述固态相变调控中的加热过程均在加热系统中进行,冷却过程均在冷却系统进行;通过冷却系统可以调控不同的冷却方式;所述加热系统可以调控不同的加热方式。

65.图6为本发明金属材料液态深过冷和固态相变双联协控方法的流程示意图。

66.下面结合实施例对本发明提供的金属材料液态深过冷和固态相变双联协控方法及装置进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

67.实施例1

68.1、将金属材料碳钢和b2o3玻璃净化剂放入bn坩埚,将坩埚放入感应线圈中。启动真空系统将真空室抽至1

×

10-6

pa,再反充入高纯惰性气体至1

×

104pa,重复此过程5次。

69.2、启动加热系统,采用直接感应加热方式使金属材料和玻璃净化剂升温,通过测温系统观察样品的温度变化,样品熔化后保温10min,保温温度高于金属材料的液相线温度100℃,保温结束后关闭加热系统,待样品凝固后再次启动加热系统,重复此步骤4次,得到过冷熔体,所述过冷熔体的过冷度为300k。

70.3、启动抽拉系统,抽拉速度设置为500mm/s,将过冷熔体和坩埚一同拉入冷却系统中,采用液态金属冷却的方法使过冷熔体快速冷却,得到冷却样品。

71.4、通过抽拉系统将坩埚和冷却样品升入加热系统,采用感应传热加热方式将冷却样品加热至850℃,保温60min;启动抽拉系统,速度设置为500mm/s,将样品拉入冷却系统,采用液态金属+水冷的方法对样品进行淬火处理。待样品温度降至室温后,再将样品升入加热系统,采用感应传热加热方式将样品加热至180℃,保温2小时;将样品拉入冷却系统,速度设置为30mm/s,采用空冷方式对样品进行回火处理,待加热系统降至室温后取样。

72.实施例2

73.1、将金属材料cu-14.5al-5ni形状记忆合金和b2o3、na2b4o7、al2o3、na2o质量比为3:2:1:1的混合玻璃净化剂放入如图4所示的“工”字型石墨坩埚,将坩埚放入感应线圈中。启动真空系统将真空室抽至1

×

10-6

pa,再反充入高纯惰性气体至0.5

×

105pa,重复此过程3次。

74.2、启动加热系统,采用感应传热加热方式使金属材料和混合玻璃净化剂升温,通过测温系统观察样品的温度变化,样品熔化后保温3分钟,保温温度高于金属材料的液相线温度200℃,保温结束后关闭加热系统,待样品凝固后再次启动加热系统,重复此步骤4次,得到过冷熔体,所述过冷熔体的过冷度为100k。

75.3、启动抽拉系统,速度设置为300mm/s,将过冷熔体和坩埚一同拉入冷却系统中,采用空冷+水冷的方法使样品快速冷却,得到冷却样品。

76.4、通过抽拉系统将坩埚和冷却样品升入加热系统,采用感应传热加热方式将样品加热至800℃,保温10min,启动抽拉系统,速度设置为500mm/s,将样品拉入冷却系统,采用液态金属冷却的方法对样品进行淬火处理,待加热系统降至室温后取样。

77.实施例3

78.1、将金属材料inconel 718合金和b2o3、sio2质量比为2:1的混合玻璃净化剂放入al2o3坩埚,将坩埚放入感应线圈中。启动真空系统将真空室抽至1

×

10-6

pa,再反充入高纯惰性气体至1

×

105pa,重复此过程3次。

79.2、启动加热系统使金属材料和混合玻璃净化剂升温,通过测温系统观察样品的温度变化,样品熔化后保温2min,保温温度高于金属材料的液相线温度150℃,保温结束后关闭加热系统,待样品凝固后再次启动加热系统,重复此步骤4次,得到过冷熔体,所述过冷熔体的过冷度为150k。

80.3、启动抽拉系统,速度设置为200mm/s,将过冷熔体和坩埚一同拉入冷却系统中,采用液态金属冷却+水冷的方法使样品快速冷却,得到冷却样品。

81.4、通过抽拉系统将坩埚和冷却样品升入加热系统,采用感应传热加热方式将样品加热至1040℃,保温10h,对样品进行固溶处理。再将温度降至870℃,保温10h,对样品进行

时效处理。启动抽拉系统,速度设置为300mm/s,将样品拉入冷却系统,采用空冷的方法使样品冷却,待加热系统降至室温后取样。

82.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1