中间品除铁的方法与流程

1.本技术属于金属冶炼回收工艺技术领域,尤其涉及一种中间品除铁的方法。

背景技术:

2.目前,对于钴(镍)中间品,工业上主要是采用黄钠铁矾法除铁,或者采用氢氧化铁法除铁后,添加碳酸钠控制ph值,再以黄钠铁矾法除去溶液中的铁,这样可以产生大量的铁渣。

3.但是,上述铁渣难以资源化,铁渣夹带钴高(一般大于0.13%),而且渣量巨大,不易处理。因此,从钴(镍)中间品的浸出到除铁过程中,在辅料的浪费、环保、能耗等方面,均在不同程度上存在不足。

技术实现要素:

4.本技术的目的在于提供一种中间品除铁的方法,旨在解决如何简单、低成本地去除铁的技术问题。

5.为实现上述申请目的,本技术采用的技术方案如下:

6.本技术提供一种中间品的除铁方法,包括如下步骤:

7.提供中间品,所述中间品为镍中间品或钴中间品;将所述中间品加入水配制成浆料,向所述浆料中加入硫酸控制ph值在2.8~4.5之间进行酸溶处理,然后过滤得到第一滤液和第一滤渣;

8.将所述第一滤液进行萃铜处理得到萃余液,将所述萃余液经p204萃取剂和p507萃取剂萃取,然后结晶、烘干,得到硫酸盐;当所述中间品为镍中间品时,所述硫酸盐为硫酸镍,当所述中间品为钴中间品时,所述硫酸盐为硫酸钴;

9.将所述第一滤渣进行还原浸出,然后过滤得到第二滤液和第二滤渣;

10.将所述第二滤液以针铁矿方式除铁,过滤得到第三滤渣和第三滤液;将所述第三滤渣进行煅烧得到铁渣。

11.本技术提供的中间品的除铁方法是一种镍中间品或钴中间品的除铁方法,其通过用水调浆并酸溶得到第一滤液和第一滤渣,第一滤液经过萃铜工序以及p204萃取剂和p507萃取剂萃取等工艺可以制备相应的硫酸镍或硫酸钴,而第一滤液经还原浸出,并以针铁矿方式除铁,得到铁渣。本技术的除铁方法得到的铁渣中,夹带的镍或钴量低,而铁含量高,这样可以回收作为炼铁原料,因此,该除铁方法能将铁资源化利用,节能环保,具有很好的应用前景。

附图说明

12.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他

的附图

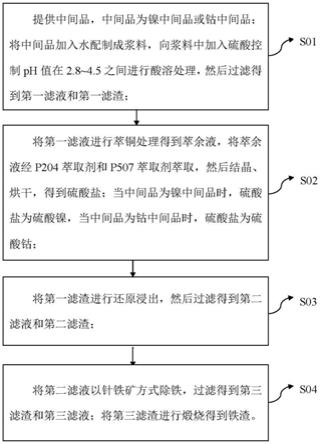

13.图1是本技术实施例提供的中间品的除铁方法的流程示意图。

具体实施方式

14.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

15.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

16.本技术中,“至少一种”是指一种或者多种,“多种”是指两种或两种以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。

17.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

18.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

19.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

20.术语“第一”、“第二”等仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

21.本技术实施例提供一种中间品的除铁方法,如图1所示,该除铁方法包括如下步骤:

22.s01:提供中间品,中间品为镍中间品或钴中间品;将中间品加入水配制成浆料,向浆料中加入硫酸控制ph值在2.8~4.5之间进行酸溶处理,然后过滤得到第一滤液和第一滤渣;

23.s02:将第一滤液进行萃铜处理得到萃余液,将萃余液经p204萃取剂和p507萃取剂萃取,然后结晶、烘干,得到硫酸盐;当中间品为镍中间品时,硫酸盐为硫酸镍,当中间品为钴中间品时,硫酸盐为硫酸钴;

24.s03:将第一滤渣进行还原浸出,然后过滤得到第二滤液和第二滤渣;

25.s04:将第二滤液以针铁矿方式除铁,过滤得到第三滤渣和第三滤液;将第三滤渣进行煅烧得到铁渣。

26.本技术实施例提供的中间品的除铁方法是一种镍中间品或钴中间品的除铁方法,

该除铁方法通过用水调浆并酸溶得到第一滤液和第一滤渣,第一滤液经过萃铜工序以及p204萃取剂和p507萃取剂萃取等工艺可以制备相应的硫酸镍或硫酸钴,而第一滤液经还原浸出,并以针铁矿方式除铁,得到铁渣。本技术的除铁方法得到的铁渣中,夹带的镍或钴量低,而铁含量高,这样可以回收作为炼铁原料,因此,该除铁方法能将铁资源化利用,节能环保,具有很好的应用前景。

27.上述步骤s01中,中间品为镍中间品或钴中间品,其中镍中间品为氢氧化镍中间品,钴中间品为氢氧化钴中间品。当该中间品为镍中间品时,利用该中间品的除铁方法进行除铁的步骤中,得到的硫酸盐为硫酸镍,当该中间品为钴中间品时,利用该中间品的除铁方法进行除铁的步骤中,得到的硫酸盐为硫酸钴。

28.本技术实施例使用氢氧化钴中间品进行除铁,步骤s02中得到得到的硫酸盐为硫酸镍,最终得到的铁渣中铁含量≥69%,钴含量≤0.10%。即最终得到的铁渣中,钴含量低,铁含量高,因此本技术实施例的除铁方法得到的铁渣可以回收作为炼铁原料资源化利用。

29.进一步地,用水配制成浆料的步骤中,以液固比为3~5ml:1g加水进行调浆,这样可以使中间品更充分地进行溶解以便后续更好地酸溶,具体地,液固比为3ml:1g,3.5ml:1g,4ml:1g,或者为5ml:1g等比例。进一步地,酸溶处理的条件包括:搅拌速度为60~300r/min,如60r/min、80r/min、100r/min、150r/min、200r/min、250r/min、300r/min等,时间为0.5~1h,如0.5h、0.8h、1h等。加入的硫酸为浓硫酸(质量分数大于或等于70%的硫酸水溶液),控制ph值在2.8~4.5之间,如控制ph值为2.8、3.0、3.5、3.8、4.0、4.5等。在上述条件下,可以更好地氢氧化钴中间品进行酸溶。

30.上述步骤s02中,萃铜处理的步骤中未除铁。萃铜除去铜之后,得到的萃余液经p204萃取剂和p507萃取剂进一步深度萃取除杂,从而可以制备成硫酸钴进行回收。

31.上述步骤s03中,还原浸出可以是酸还原浸出。

32.上述步骤s04中,针铁矿方式除铁的步骤包括:以ph值为1.4~2.5(如1.4、1.6、0.8、2.0、2.4、2.5等)的硫酸溶液为底液,将第二滤液和碳酸钠溶液以并加的方式进入底液中,以控制ph值至3~3.5,例如控制ph值为3.0、3.2、3.4、3.5等。而该过程中,第二滤液和碳酸钠溶液采用并加方式加入底液中,这样可以更好地沉铁,最终得到的渣夹带钴低,同时铁含量高,因此,在上述条件下,除铁效果更好。

33.具体地,该沉铁过程中,温度为85~95℃,如85℃、88℃、90℃、92℃、95℃等,反应的时间为1~3h,如1h、2h、2.5h、3h等。通常情况下,温度越低反应时间越长,也即温度为85℃时的反应时间理论上长于95℃时的反应时间,在沉铁过程中可以根据实际需要,进行温度和时间的选择。

34.进一步地,转速为100~300r/min,如100r/min、150r/min、180r/min、200r/min、250r/min、280r/min、300r/min等。在上述参数条件下,底液、第二滤液和碳酸钠溶液可以充分混合,这样沉铁效果更好。沉铁后得到的第三滤渣即富含铁,将第三滤渣进行煅烧得到铁渣。其中,煅烧的温度为300~350℃,如300℃、320℃、340℃、350℃等。

35.在一个实施例中,本技术提高一种工艺简单、低成本、高效率将氢氧化钴中制备成硫酸钴的除铁方法,具体方案包括:先将氢氧化钴中间品通过水进行调浆,控制液固比为3~5ml:1g,然后加入浓硫酸,控制终点ph值在2.8~4.5之间之间(搅拌速度为60-300rad/min,反应0.5-1h),过滤分离,所得第一滤液进入萃铜工序(无需除铁),再经p204、p507萃

取,再经mvr(mechanical vapor recompression,机械蒸汽再压缩技术)蒸发器oslo蒸发结晶、烘干,制得硫酸钴产品。第一滤渣通过还原浸出,过滤得第二滤液,然后用于采用针铁矿方式除铁(配置底液ph为1.4~2.5,第二滤液和碳酸钠溶液采用并加的方式进入底液,温度为85~95℃,转速为100~300rad/min,终点ph为3~3.5,反应时间为1~3h),过滤分离,滤渣通过300~350℃煅烧,得到铁渣。

36.最终,本技术的除铁方法得到的铁渣中铁含量≥69%,钴含量≤0.10%。这样的铁渣钴含量低,铁含量高,因此可以将铁渣回收作为炼铁原料资源化利用。

37.下面结合具体实施例进行说明。

38.实施例1

39.氢氧化钴中间品除铁的方法,包括如下步骤:

40.(1)提供氢氧化钴中间品100g,氢氧化钴中间品其化学元素含量如表1所示:

41.表1

42.元素cofemncu原料含量(%)34.680.136.410.05

43.先将氢氧化钴中间品通过水进行调浆,控制液固比为4ml:1g,加入浓硫酸,控制终点ph为2.8,搅拌速度为100/min,反应1h后,过滤分离,得到第一滤液和第一滤渣。

44.(2)所得第一滤液进入萃铜工序(无需除铁),得到的萃余液经p204萃取剂、p507萃取剂萃取,再由mvr蒸发-oslo结晶、烘干,制得硫酸钴产品。

45.(3)第一滤渣通过还原浸出,过滤得到第二滤液和第二滤渣,第二滤液用于采用针铁矿方式除铁,具体地:配置底液ph为2.0的硫酸,将第二滤液和碳酸钠溶液以并加的方式进入底液中,控制温度为90℃,转速为300r/min,终点ph为3,反应1h后,过滤分离得到第三滤液和第三滤渣。

46.其中,第三滤渣通过350℃煅烧,形成铁渣。所得铁渣铁含量如表2所示。

47.表2

48.元素cofe原料含量(%)0.1069.54

49.实施例2

50.氢氧化钴中间品除铁的方法,包括如下步骤:

51.(1)提供氢氧化钴中间品100g,氢氧化钴中间品其化学元素含量如表3所示;

52.表3

53.元素cofemncu原料含量(%)34.520.334.410.06

54.先将氢氧化钴中间品通过水进行调浆,控制液固比为4ml:1g,加入浓硫酸,控制终点ph为4.5,搅拌速度为100/min,反应1h后,过滤分离,得到第一滤液和第一滤渣。

55.(2)所得第一滤液进入萃铜工序(无需除铁),得到的萃余液经p204萃取剂、p507萃取剂萃取,再由mvr蒸发-oslo结晶、烘干,制得硫酸钴产品。

56.(3)第一滤渣通过还原浸出,过滤得到第二滤液和第二滤渣,第二滤液用于采用针铁矿方式除铁,具体地:配置底液ph为1.6的硫酸,将第二滤液和碳酸钠溶液以并加的方式

进入底液中,控制温度为85℃,转速为300r/min,终点ph为3.3,反应1h后,过滤分离得到第三滤液和第三滤渣。

57.其中,第三滤渣通过300℃煅烧,形成铁渣。所得铁渣铁含量如表4所示。

58.表4

59.元素cofe原料含量(%)0.0869.12

60.实施例3

61.氢氧化钴中间品除铁的方法,包括如下步骤:

62.(1)提供氢氧化钴中间品100g,氢氧化钴中间品其化学元素含量如表5所示;

63.表5

64.元素cofemncu原料含量(%)34.520.394.410.06

65.先将氢氧化钴中间品通过水进行调浆,控制液固比为4ml:1g,加入浓硫酸,控制终点ph为3.5,搅拌速度为100/min,反应1h后,过滤分离,得到第一滤液和第一滤渣。

66.(2)所得第一滤液进入萃铜工序(无需除铁),得到的萃余液经p204萃取剂、p507萃取剂萃取,再由mvr蒸发-oslo结晶、烘干,制得硫酸钴产品。

67.(3)第一滤渣通过还原浸出,过滤得到第二滤液和第二滤渣,第二滤液用于采用针铁矿方式除铁,具体地:配置底液ph为1.5的硫酸,将第二滤液和碳酸钠溶液以并加的方式进入底液中,控制温度为85℃,转速为300r/min,终点ph为3.5,反应1h后,过滤分离得到第三滤液和第三滤渣。

68.其中,第三滤渣通过300℃煅烧,形成铁渣。所得铁渣铁含量如表6所示。

69.表6

70.元素cofe原料含量(%)0.0669.12

71.由上实施例1~3可知:实施例1的除铁效果最佳;该实施例中,通过更低ph值即2.8的酸溶处理,并在针铁矿方式除铁的步骤中以ph值为2的硫酸溶液为底液,将第二滤液和碳酸钠溶液以并加的方式进入底液控制ph值3,90℃条件下反应,这样在原料即中间品铁含量更低的前提下,得到的铁渣中铁含量最高,即该条件下可以分离得到更多的铁,除铁效果最佳。

72.实施例3相对实施例2的铁渣中钴含量更低,是通过使用比实施例2更低的ph值硫酸进行酸溶处理,从而制备得到更多的硫酸钴,以降低铁渣中钴含量。而实施例3在氢氧化钴中间品的铁含量相对实施例2的更高的情况下,得到的铁渣中铁含量基本相同,是基于实施例2在针铁矿方式除铁的步骤中相对实施例3以更高ph值的硫酸溶液为底液,并和和碳酸钠溶液控制的底液ph值更低,这样更有利于提高铁渣的铁含量。

73.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1