一种采用包埋渗硅工艺制备2:17型钐钴永磁高温抗氧化涂层的方法

1.本发明属于稀土永磁材料领域,具体涉及一种采用包埋渗硅工艺制备2:17型钐钴永磁高温抗氧化涂层的方法,更特别的说,是指采用包埋渗硅工艺在2:17型钐钴永磁表面制备硅元素呈浓度梯度变化的渗层的方法,所制备渗si磁体与原始磁体相比磁性能损失很小,500℃条件下在空气中氧化500小时,磁性能基本不变。

背景技术:

2.现阶段多电飞机发动机磁浮轴承、特种高温电机、以及航天飞行器电推进系统均需要500℃以上高温条件下长期服役的高性能钐钴永磁材料。

3.但是目前钐钴永磁在300℃以上的氧化剧烈且无法避免,表面氧化导致其磁性能损失严重,影响其在500℃高温下服役。

4.目前钐钴永磁材料通常采用的抗氧化方法是表面电镀镍技术,其使用的电镀镍技术所用电镀液对环境污染严重,并且对于大尺寸的永磁体进行表面电镀很难做到均匀电镀,此外,电镀涂层与基体结合力弱,容易剥落。之前有人研究用包埋渗在表面制备抗氧化层,渗层均匀、与基体结合力强但是其制备的磁体磁性能损失较大。

技术实现要素:

5.本发明的目的是提出一种采用包埋渗硅工艺制备2:17型钐钴永磁高温抗氧化涂层的方法,得到均匀分布的抗氧化涂层并且由于生成渗层造成的永磁本身磁性能损失较小。所制备渗层微观结构由外向内依次为10~20μm渗硅层、10~50μm内部氧化层和基体,其中渗硅层为cosi层、(fe,co)2si层、smco2si2层中的一种或几种。最终得到抗氧化性能良好、磁性能优良的2:17型钐钴永磁体。

6.本发明采用如下技术方案:

7.一种采用包埋渗硅工艺制备2:17型钐钴永磁高温抗氧化涂层的方法,包括以下步骤:

8.步骤一,配制包埋渗试剂:

9.包埋渗试剂由以下重量百分比的原料制成:渗剂为25~45wt%硅粉、催化剂为3~5wt%氟化钠粉末、填充剂为50~70wt%氧化铝、氧化硅、氧化镁和氧化钙粉末中的一种或几种,将包埋渗试剂混合均匀,待用;

10.步骤二,钐钴磁体预处理:

11.将钐钴磁体做表面磨光处理,超声处理10~20分钟,吹干,待用;

12.步骤三,渗硅热处理:

13.将步骤二所得钐钴磁体放入坩埚中间部位,四周用步骤一配制的包埋渗试剂填充,密封,置于真空热处理炉;

14.在真空条件下,设置升温速率为5~10℃/min,开始加热,当温度升高到750~850

℃时,保温2-4小时;然后在空气中冷却;待温度降到室温取出,超声清洗10~20分钟,吹干,即制得截面方向上硅元素呈浓度梯度变化的渗硅磁体;

15.步骤四,时效热处理:

16.将步骤三所得渗硅磁体放入真空热处理炉中,在真空条件下,设置升温速率为5~10℃/min,开始加热,当温度升高到750~850℃时,保温5~10h;然后以0.5~1.0℃/min的速率缓慢冷却;当温度降到400~500℃时,保温5~20h后,淬火,冷却至室温后取出,即得到表层渗硅2:17型钐钴永磁体。所述表层渗硅2:17型钐钴永磁体抗氧化性能良好、磁性能优良。

17.优选地,步骤二中,将钐钴磁体用800#的sic砂纸做表面磨光处理,在酒精中超声处理10~20分钟,用冷风吹干。

18.优选地,步骤三中,所述的吹干为用冷风吹干。

19.步骤一中,所述填充剂为氧化铝、氧化硅、氧化镁和氧化钙粉末中的一种或几种。

20.步骤一中,所述填充剂粒径为0.2~200μm的一种或多种混合。

21.步骤三中,所述截面方向上硅元素呈浓度梯度变化的渗硅磁体,其表面渗层总厚度为10~50μm。

22.步骤三中,所述截面方向上硅元素呈浓度梯度变化的渗硅磁体,其渗层微观结构由外向内依次为10~20μm渗硅层、10~50μm内部氧化层和基体,其中渗硅层为cosi层、(fe,co)2si层和smco2si2层中的一种或几种。

23.步骤三中,所述截面方向上硅元素呈浓度梯度变化的渗硅磁体,其渗层用微米划痕仪测试临界载荷为10~15n。

24.步骤四中,所述表层渗硅2:17型钐钴永磁体,其室温剩磁损失为0.05~0.4kgs,室温磁能积损失为0.2~0.8mgoe,高温(500℃)剩磁损失为0.01~0.3kgs,高温(500℃)磁能积损失为0.1~1.0mgoe。

25.步骤四中,所述表层渗硅2:17型钐钴永磁体,其在高温500℃氧化500h后的单位表面积质量增重为0.05~0.50mg/cm2。

26.本发明与现有技术相比的优点在于:

27.(1)利用包埋渗的工艺使si元素扩散到基体内部,涂层表面与基体之间存在有互扩散层,涂层与基体结合力较好。

28.(2)利用真空热处理炉制得涂层包括10~20μm渗硅层、10~50μm内部氧化层。工艺可控、生产成本低。

29.(3)制得的渗硅层为cosi层、(fe,co)2si层、smco2si2层中的一种或几种,连续致密的渗硅层改善了钐钴永磁体高温抗氧化性能。

30.(4)制得的表层渗硅2:17型钐钴永磁体,只有磁体表面10~50μm深度的基体转变为涂层,磁性能损失少。

附图说明

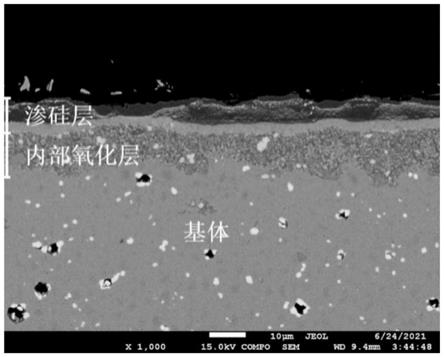

31.图1是实施例1制备的表面带有渗硅层的2:17型钐钴永磁体的截面sem照片;

32.图2是实施例1制备的表面带有渗硅层的2:17型钐钴永磁体在500℃下的氧化500h增重曲线;

33.图3是实施例1制备的表面带有渗硅层的2:17型钐钴永磁体与原始磁体在高温500℃氧化500h后磁性能变化曲线;

34.图4是实施例1制备的表面带有渗硅层的2:17型钐钴永磁体用微米划痕仪做结合力测试得到显微观察形貌、摩擦力变化和声发射信号图。

具体实施方式

35.下面将结合附图和实施例对本发明做进一步的详细说明。

36.本发明提出一种采用包埋渗硅工艺制备2:17型钐钴永磁高温抗氧化涂层的方法,得到均匀分布的抗氧化涂层并且由于生成渗层造成的永磁本身磁性能损失较小。所制备渗层微观结构由外向内依次为10~20μm渗硅层、10~50μm内部氧化层和基体,其中渗硅层为cosi层、(fe,co)2si层、smco2si2层中的一种或几种。最终得到抗氧化性能良好、磁性能优良的2:17型钐钴永磁体。

37.本发明是一种采用包埋渗硅工艺制备2:17型钐钴永磁高温抗氧化涂层的方法,包括以下步骤:

38.步骤一,配制包埋渗试剂:

39.包埋渗试剂由以下重量百分比的原料制成:渗剂为25~45wt%硅粉、催化剂为3~5wt%氟化钠粉末、填充剂为50~70wt%氧化铝、氧化硅、氧化镁、氧化钙粉末的一种或几种,将包埋渗试剂混合均匀,待用;

40.步骤二,钐钴磁体预处理:

41.将钐钴磁体用800#的sic砂纸做表面磨光处理,在酒精中超声处理10~20分钟,用冷风吹干,待用;

42.步骤三,渗硅热处理:

43.将步骤二中钐钴磁体放入坩埚中间部位,四周用步骤一配制包埋渗试剂填充,密封,置于真空热处理炉;

44.在真空条件下,设置升温速率为5~10℃/min,开始加热,当温度升高到750~850℃时,保温2-4小时;然后在空气中冷却;待温度降到室温取出,超声清洗10~20分钟,用冷风吹干,即制得截面方向上硅元素呈浓度梯度变化的渗硅磁体;

45.步骤四,时效热处理:

46.将步骤三中渗硅磁体放入真空热处理炉中,在真空条件下,设置升温速率为5~10℃/min,开始加热,当温度升高到750~850℃时,保温5~10h;然后以0.5~1.0℃/min的速率缓慢冷却;当温度降到400~500℃时,保温5~20h后,淬火,冷却至室温后取出,即得到抗氧化性能良好、磁性能优良的2:17型钐钴永磁体。

47.本发明中,所述填充剂为氧化铝、氧化硅、氧化镁、氧化钙粉末的一种或几种,所述填充剂粒径为0.2~200μm的一种或多种混合。通过填充剂种类和粒径的改变调控最终所得渗层的厚度。

48.实施例1:

49.选用的2:17型钐钴永磁体的组成式sm(co0.73fe0.15cu0.07zr0.028)7.6,填充剂选用粒径0.2μm二氧化硅粉末和粒径0.2μm氧化铝粉末。

50.步骤一,配制包埋渗试剂:

51.将渗剂30wt%硅粉、催化剂4wt%氟化钠粉末、填充剂10wt%的0.2μm二氧化硅粉末和56wt%的0.2μm氧化铝粉末混合均匀,待用;

52.步骤二,钐钴磁体预处理:

53.将钐钴磁体用800#的sic砂纸做表面磨光处理,在酒精中超声处理15分钟,用冷风吹干,待用;

54.步骤三,渗硅热处理:

55.将钐钴磁体放入坩埚中间部位,四周用包埋渗试剂填充,密封,置于真空热处理炉;

56.在真空条件下,设置升温速率为10℃/min,开始加热,当温度升高到810℃时,保温3小时;然后在空气中冷却;待温度降到室温取出,超声清洗15分钟,用冷风吹干,即制得截面方向上硅元素呈浓度梯度变化的渗硅磁体;

57.步骤四,时效热处理:

58.将步骤三中渗硅磁体放入真空热处理炉中,在真空条件下,设置升温速率为8℃/min,开始加热,当温度升高到810℃时,保温5h;然后以0.5℃/min的速率缓慢冷却;当温度降到500℃时,保温12h后,淬火,冷却至室温后取出,即得到抗氧化性能良好、磁性能优良的2:17型钐钴永磁体。

59.将实施例1制备的渗硅磁体进行sem分析表征,如图1所示,永磁体的表面微观结构由外向内分为渗硅层、内部氧化层和基体三层,渗层的总厚度为20μm,其中渗硅层的厚度大约为10μm,内部氧化层的厚度大约为10μm。其中渗硅层由cosi层和smco2si2两层组成。

60.将实施例1制备的表面带有抗氧化渗层的2:17型钐钴永磁体,在高温500℃氧化500h后得到的氧化增重曲线如图2所示,其在500℃氧化500h后的单位表面积质量增重为0.185mg/cm2。表面带有抗氧化渗层的2:17型钐钴永磁体与原始磁体在高温500℃氧化500h后磁性能变化曲线如图3所示,高温氧化500小时后渗硅磁体高温(500℃)剩磁仅下降0.061kgs,原始磁体剩磁下降0.95kgs。渗硅磁体高温(500℃)最大磁能积下降0.18mgoe,室温剩磁和最大磁能积分别损失0.092kgs、0.364mgoe。表明该渗硅永磁体具有良好的高温抗氧化性能。

61.将实施例1制备的表面带有抗氧化渗层的2:17型钐钴永磁体,用微米划痕仪做结合力测试得到显微观察形貌、摩擦力变化和声发射信号图,如图4所示,其临界载荷约14n,但用同样方法测得电镀镍涂层临界载荷为5n,表明该渗层与基体结合力强。

62.实施例2:

63.选用的2:17型钐钴永磁体的组成式sm(co0.73fe0.15cu0.07zr0.028)7.6,填充剂选用粒径0.2μm二氧化硅粉末。

64.步骤一,配制包埋渗试剂:

65.将渗剂30wt%硅粉、催化剂4wt%氟化钠粉末、填充剂66wt%的0.2μm二氧化硅粉末混合均匀,待用;

66.步骤二,钐钴磁体预处理:

67.将钐钴磁体用800#的sic砂纸做表面磨光处理,在酒精中超声处理15分钟,用冷风吹干,待用;

68.步骤三,渗硅热处理:

69.将钐钴磁体放入坩埚中间部位,四周用包埋渗试剂填充,密封,置于真空热处理炉;

70.在真空条件下,设置升温速率为10℃/min,开始加热,当温度升高到810℃时,保温3小时;然后在空气中冷却;待温度降到室温取出,超声清洗15分钟,用冷风吹干,即制得截面方向上硅元素呈浓度梯度变化的渗硅磁体;

71.步骤四,时效热处理:

72.将步骤三中渗硅磁体放入真空热处理炉中,在真空条件下,设置升温速率为8℃/min,开始加热,当温度升高到810℃时,保温5h;然后以0.5℃/min的速率缓慢冷却;当温度降到500℃时,保温12h后,淬火,冷却至室温后取出,即得到抗氧化性能良好、磁性能优良的2:17型钐钴永磁体。

73.将实施例2制备的渗硅磁体进行sem分析表征,永磁体的表面微观结构由外向内分为渗硅层、内部氧化层和基体三层,渗层的总厚度为50μm,其中渗硅层的厚度大约为20μm,内部氧化层的厚度大约为30μm。其中渗硅层由cosi层、(fe,co)2si层和smco2si2三层组成。

74.将实施例2制备的表面带有抗氧化渗层的2:17型钐钴永磁体,在高温500℃进行氧化500h实验,其在500℃氧化500h的单位表面积质量增重为0.44mg/cm2,高温(500℃)剩磁和最大磁能积分别下降0.109kgs、0.701mgoe,室温剩磁和最大磁能积分别下降0.11kgs、0.517mgoe。表明该渗硅磁体具有良好的高温抗氧化性能。

75.将实施例2制备的表面带有抗氧化渗层的2:17型钐钴永磁体,用微米划痕仪做结合力测试其临界载荷约14n,表明该渗层与基体结合力强。

76.实施例3:

77.选用的2:17型钐钴永磁体的组成式sm(co0.73fe0.15cu0.07zr0.028)7.6,填充剂选用粒径60μm氧化铝粉末。

78.步骤一,配制包埋渗试剂:

79.将渗剂30wt%硅粉、催化剂4wt%氟化钠粉末、填充剂66wt%的粒径60μm氧化铝粉末混合均匀,待用;

80.步骤二,钐钴磁体预处理:

81.将钐钴磁体用800#的sic砂纸做表面磨光处理,在酒精中超声处理15分钟,用冷风吹干,待用;

82.步骤三,渗硅热处理:

83.将钐钴磁体放入坩埚中间部位,四周用包埋渗试剂填充,密封,置于真空热处理炉;

84.在真空条件下,设置升温速率为10℃/min,开始加热,当温度升高到810℃时,保温3小时;然后在空气中冷却;待温度降到室温取出,超声清洗15分钟,用冷风吹干,即制得截面方向上硅元素呈浓度梯度变化的渗硅磁体;

85.步骤四,时效热处理:

86.将步骤三中渗硅磁体放入真空热处理炉中,在真空条件下,设置升温速率为8℃/min,开始加热,当温度升高到810℃时,保温5h;然后以0.5℃/min的速率缓慢冷却;当温度降到500℃时,保温12h后,淬火,冷却至室温后取出,即得到抗氧化性能良好、磁性能优良的2:17型钐钴永磁体。

87.将实施例3制备的渗硅磁体进行sem分析表征,永磁体的表面微观结构由外向内分为渗硅层、内部氧化层和基体三层,渗层的总厚度为50μm,其中渗硅层的厚度大约为10μm,内部氧化层的厚度大约为40μm。其中渗硅层由cosi层、(fe,co)2si层和smco2si2三层组成。

88.将实施例3制备的表面带有抗氧化渗层的2:17型钐钴永磁体,在高温500℃进行氧化500h实验,其在500℃氧化500h的单位表面积质量增重为0.32mg/cm2,高温(500℃)剩磁和最大磁能积分别下降0.207kgs、0.465mgoe,室温剩磁和最大磁能积分别下降0.098kgs、0.601mgoe。表明该渗硅磁体具有良好的高温抗氧化性能。

89.将实施例3制备的表面带有抗氧化渗层的2:17型钐钴永磁体,用微米划痕仪做结合力测试其临界载荷约12n,表明该渗层与基体结合力强。

90.本发明未详细阐述部分属于本领域技术人员的公知技术。以上所述的实施例仅是对本发明的优选实施方式进行描述,优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1