一种高强韧Laves相Cr2Ta基原位自生复合材料及其制备方法

一种高强韧laves相cr2ta基原位自生复合材料及其制备方法

技术领域

1.本发明涉及合金材料,具体涉及一种高强韧laves相cr2ta基原位自生复合材料及其制备方法。

背景技术:

2.laves相cr2ta因具有高熔点、低密度、高强度、良好的高温抗氧化性、优异的高温耐腐蚀性等优点而被视为新型高温合金的候选材料,但是低的室温断裂韧性成为限制其工程化应用的关键因素。目前虽可通过多种方法改善cr2ta的室温断裂韧性,但室温断裂韧性的提升均不够明显,合金性能参数仍难以满足工程化应用的实际条件,同时目前基于第二相增韧方法的合金成分设计思路,往往是以牺牲高温强度为代价来换取室温断裂韧性的改善,导致合金的高温强度与室温韧性难以良好匹配,这严重阻碍laves相cr2ta材料的研发与工程化应用。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种同时具备高强度和高韧性的高强韧laves相cr2ta基原位自生复合材料及其制备方法。

4.为了实现上述目的,本发明采用以下技术方案予以实现:

5.一种高强韧laves相cr2ta基原位自生复合材料,所述高强韧laves相cr2ta基原位自生复合材料的合金成分为cr-8ta-xsi,其中,8、x分别为ta原子和si原子占合金的原子百分含量,余下的为cr原子,所述x为0、6或10;

6.若x=0,标记为cr-8ta,所述cr-8ta为亚共晶,其显微组织为初生相crss+共晶cr2ta/crss,其中laves相的体积分数为15vol.%;

7.若x=6,标记为cr-8ta-6si,所述cr-8ta-6si为共晶,其显微组织为cr2ta/crss,其中laves相的体积分数为25vol.%;

8.若x=10,标记为cr-8ta-10si,所述cr-8ta-10si为过共晶,其显微组织为初生cr2ta相+共晶cr2ta/crss,其中laves相的体积分数为30vol.%。

9.进一步地,所述cr-8ta的屈服强度为555

±

48mpa,断裂韧性为9

±

1.1mpa

·m1/2

;所述cr-8ta-6si的屈服强度为960

±

21mpa,断裂韧性为15

±

0.3mpa

·m1/2

;所述cr-8ta-10si的屈服强度为990

±

30mpa,断裂韧性为12

±

0.5mpa

·m1/2

。

10.本发明还提供一种高强韧laves相cr2ta基原位自生复合材料的制备方法,包括如下步骤:

11.(1)通过水磨砂纸对纯度高于99.9at.%的原料cr、ta和si的表面进行打磨,去除表面的氧化层,然后放入硝酸溶液中去除原料表面残余的氧化层,最后放入无水乙醇中超声清洗,吹干备用;

12.(2)按合金成分为cr-8ta-xsi称取原料,其中,8、x分别为ta原子和si原子占合金的原子百分含量,余下的为cr原子,所述x为0、6或10;

13.(3)将原料按熔点由低到高的顺序依次放入非自耗电弧熔炼炉中的一水冷铜坩埚中,将炉体真空度抽至3

×

10-3

~6

×

10-3

pa,随后充入高纯氩气,将真空度控制在0.05pa,使用电弧充分熔化并搅拌,合金锭翻转重熔5次,每次熔炼4~5min,最后将合金锭随炉冷却至室温取出,得到高强韧laves相cr2ta基原位自生复合材料。

14.进一步地,所述步骤(1)硝酸溶液中硝酸的浓度为1~2mol/l。

15.进一步地,所述步骤(1)超声清洗时间为10~20min。

16.进一步地,所述步骤(3)中将炉体真空度抽至3

×

10-3

~6

×

10-3

pa,随后充入高纯氩气的操作,连续重复三次。

17.进一步地,所述步骤(3)非自耗电弧熔炼炉中的另一水冷铜坩埚中放有用于除去残余氧气的金属ti。

18.本发明与现有技术相比,具有如下技术效果:

19.本发明设计的合金采用共晶结构,具备结晶温度间隔小、流动性好、成分偏析小等优点,合金成分均匀性与铸造性能因此得到大幅提升,有利于制备大尺寸、高质量的均匀异形构件,从而满足不同工程化需求,此外采用成本低廉的si替代成本高昂的cr,使材料成本降低。

20.同时制备过程采用真空非自耗电弧熔炼法,制备工艺简单、快捷、高效,合金实际成分与名义成分偏差小。

附图说明

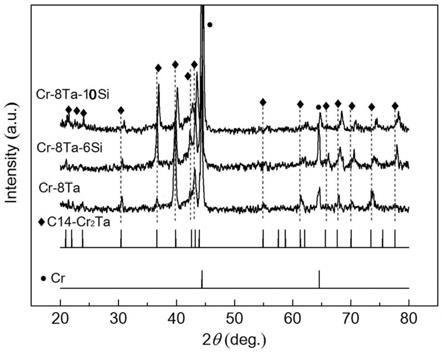

21.图1为合金cr-8ta、cr-8ta-6si、cr-8ta-10si和标准金属cr以及c14-cr2ta的x射线衍射图谱;

22.图2(a)为合金cr-8ta的sem图;

23.图2(b)为合金cr-8ta-6si的sem图;

24.图2(c)为合金cr-8ta-10si的sem图;

25.图3为合金cr-8ta、cr-8ta-6si、cr-8ta-10si的室温力学性能图。

具体实施方式

26.以下结合实施例对本发明的具体内容做进一步详细解释说明。

27.本实施例提供一种高强韧laves相cr2ta基原位自生复合材料,所述高强韧laves相cr2ta基原位自生复合材料的合金成分为cr-8ta-xsi,其中,8、x分别为ta原子和si原子占合金的原子百分含量,余下的为cr原子,所述x为0、6或10;

28.若x=0,标记为cr-8ta,所述cr-8ta为亚共晶,其显微组织为初生相crss+共晶cr2ta/crss,其中laves相的体积分数为15vol.%;

29.若x=6,标记为cr-8ta-6si,所述cr-8ta-6si为共晶,其显微组织为cr2ta/crss,其中laves相的体积分数为25vol.%;

30.若x=10,标记为cr-8ta-10si,所述cr-8ta-10si为过共晶,其显微组织为初生cr2ta相+共晶cr2ta/crss,其中laves相的体积分数为30vol.%。

31.本实施例还涉及一种高强韧laves相cr2ta基原位自生复合材料的制备方法,包括如下步骤:

32.(1)通过水磨砂纸对纯度高于99.9at.%的原料cr、ta和si的表面进行打磨,去除表面的氧化层,然后放入硝酸溶液中去除原料表面残余的氧化层,最后放入无水乙醇中超声清洗,吹干备用;

33.(2)按合金成分为cr-8ta-xsi称取原料,其中,8、x分别为ta原子和si原子占合金的原子百分含量,余下的为cr原子,所述x为0、6或10;

34.(3)将原料按熔点由低到高的顺序依次放入非自耗电弧熔炼炉中的一水冷铜坩埚中,将炉体真空度抽至3

×

10-3

~6

×

10-3

pa,随后充入高纯氩气,将真空度控制在0.05pa,使用电弧充分熔化并搅拌,合金锭翻转重熔5次,每次熔炼4~5min,最后将合金锭随炉冷却至室温取出,得到高强韧laves相cr2ta基原位自生复合材料。

35.为进一步详细说明本发明的技术方案,以下结合具体实施例进行详细说明。

36.实施例1

37.高强韧laves相cr2ta基原位自生复合材料(cr-8ta)的制备方法,步骤如下:

38.(1)通过水磨砂纸对纯度高于99.9at.%的原料cr、ta的表面进行打磨,去除表面的氧化层,再放入浓度为1mol/l的硝酸溶液中去除原料表面残余的氧化层,最后将酸洗后的原料放入无水乙醇中超声波清洗15min,吹干后放入干净样品袋中备用;

39.(2)用精度为1mg的电子天平按照合金成分cr-8ta称取原料;

40.(3)将原料按熔点由低到高的顺序依次放入非自耗电弧熔炼炉中的一水冷铜坩埚中,另一水冷铜坩埚中放入金属ti用以去除炉内残余的氧气,将炉体真空度抽至3

×

10-3

~6

×

10-3

pa,随后充入高纯氩气,连续重复三次抽真空和充氩气操作,然后将真空度控制在0.05pa,使用电弧充分熔化并搅拌,合金锭翻转重熔5次,每次熔炼4~5min,最后将合金锭随炉冷却至室温取出,得到合金cr-8ta。

41.实施例2

42.高强韧laves相cr2ta基原位自生复合材料(cr-8ta-6si)的制备方法,步骤如下:

43.(1)通过水磨砂纸对纯度高于99.9at.%的原料cr、ta和si的表面进行打磨,去除表面的氧化层,再放入浓度为1.56mol/l的硝酸溶液中去除原料表面残余的氧化层,最后将酸洗后的原料放入无水乙醇中超声波清洗20min,吹干后放入干净样品袋中备用;

44.(2)用精度为1mg的电子天平按照合金成分cr-8ta-6si称取原料;

45.(3)将原料按熔点由低到高的顺序依次放入非自耗电弧熔炼炉中的一水冷铜坩埚中,另一水冷铜坩埚中放入金属ti用以去除炉内残余的氧气,将炉体真空度抽至3

×

10-3

~6

×

10-3

pa,随后充入高纯氩气,连续重复三次抽真空和充氩气操作,然后将真空度控制在0.05pa,使用电弧充分熔化并搅拌,合金锭翻转重熔5次,每次熔炼4~5min,最后将合金锭随炉冷却至室温取出,得到合金cr-8ta-6si。

46.实施例3

47.高强韧laves相cr2ta基原位自生复合材料(cr-8ta-10si)的制备方法,步骤如下:

48.(1)通过水磨砂纸对纯度高于99.9at.%的原料cr、ta和si的表面进行打磨,去除表面的氧化层,再放入浓度为2mol/l的硝酸溶液中去除原料表面残余的氧化层,最后将酸洗后的原料放入无水乙醇中超声波清洗10min,吹干后放入干净样品袋中备用;

49.(2)用精度为1mg的电子天平按照合金成分cr-8ta-10si称取原料;

50.(3)将原料按熔点由低到高的顺序依次放入非自耗电弧熔炼炉中的一水冷铜坩埚

中,另一水冷铜坩埚中放入金属ti用以去除炉内残余的氧气,将炉体真空度抽至3

×

10-3

~6

×

10-3

pa,随后充入高纯氩气,连续重复三次抽真空和充氩气操作,然后将真空度控制在0.05pa,使用电弧充分熔化并搅拌,合金锭翻转重熔5次,每次熔炼4~5min,最后将合金锭随炉冷却至室温取出,得到合金cr-8ta-10si。

51.如图1所示,对比cr和c14-cr2ta的x射线衍射图谱可知,合金cr-8ta、cr-8ta-6si和cr-8ta-10si均由cr相与laves相cr2ta组成。

52.如图2(a)所示,合金cr-8ta的微观形貌为枝晶crss+cr2ta/crss共晶组成的亚共晶组织。

53.如图2(b)所示,合金cr-8ta-6si的微观形貌为cr2ta/crss共晶组织。

54.如图2(c)所示,合金cr-8ta-10si的微观形貌为枝晶状cr2ta+cr2ta/crss共晶组成的过共晶组织。

55.如图3所示,cr-8ta的屈服强度为555

±

48mpa,断裂韧性为9

±

1.1mpa

·m1/2

;所述cr-8ta-6si的屈服强度为960

±

21mpa,断裂韧性为15

±

0.3mpa

·m1/2

;所述cr-8ta-10si的屈服强度为990

±

30mpa,断裂韧性为12

±

0.5mpa

·m1/2

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1