一种混合硫酸盐法焙烧从锂瓷石矿物中提锂的方法与流程

1.本发明属于金属提炼技术领域,具体涉及一种混合硫酸盐法焙烧从锂瓷石矿物中提锂的方法。

背景技术:

2.近年来锂的开发利用随着新能源的大规模应用得到快速发展。锂矿石是提取锂产品的主要来源之一,矿石提锂高效清洁工艺的开发与资源综合利用是该领域发展的必然趋势。在分析锂矿石组成及结构特点的基础上,可采用酸法、碱法、盐法等提锂技术,但现有技术的上述方法存在着能耗高、工艺流程长、生产过程中对设备腐蚀大、易造成环境污染等问题,往往难应用在工业化生产上。从锂矿石中提锂,主要依靠锂辉石、锂云母等矿物,但这些方法在实际生产中存在消耗大量能源,产生较高的生产成本和锂渣,导致提炼过程中锂资源大量的浪费,锂资源不能充分的综合利用,提高了生产成本。因此寻找一种经济、简单、高效锂矿石中锂提取方法显得尤为重要。

技术实现要素:

3.本发明目的在于提供一种从低品位锂瓷石矿物中提锂的技术,包括锂瓷石破碎处理、与复合盐混合、焙烧、研磨、酸化浸出、分离及洗涤等工序工段。本发明方法通过对配料组成、工艺链优化和焙烧过程节点的控制等,达到降低锂提取的生产成本,提高锂矿石回收率和浸出率的目的,并且本发明工艺流程简短,有利于实现工业化生产。

4.本发明提供的技术方案如下:

5.本发明提供了一种混合硫酸盐法焙烧从锂瓷石矿物中提锂的方法,所述方法包括以下步骤:

6.s1、破碎处理:将锂瓷石先进行粗碎、中碎、细碎后过筛,筛下物进入球磨机研磨后进行筛分,再用磁选机,除去弱磁性铁质矿物,然后细磨粉处理,得到锂瓷石破碎料;

7.s2、混合:将锂瓷石破碎料与复合盐置于混合器中充分混合均匀,得到焙烧生料,其中复合盐为硫酸钠、硫酸钙和碳酸钙的混合物,并且锂瓷石破碎料与硫酸钠、硫酸钙、碳酸钙的质量比为1.28︰(2.9-3.1)︰(3.5-3.7)︰(0.5-0.7);

8.s3、焙烧:将混合好的焙烧生料经焙烧窑回转焙烧,控制温度在880℃~900℃,焙烧时间是0.5h~1.2h,焙烧后进行机械破碎球磨,研磨粉处理至160目~200目,得到焙砂破碎细粉料;

9.s4、热水酸化浸出:将焙烧细粉料加水充分搅拌混合,用稀硫酸调ph为5~6,进行浸出水洗涤处理,水的温度为60℃~70℃,浸出时间为0.5h~1h,得到硫酸锂盐固液混合料;

10.s5、固液分离和水洗涤:将硫酸锂固液混合料经过过滤装置进行固液分离获得滤渣和滤液,对滤渣用水进行5次逆流洗涤,洗涤液与滤液合并得到制锂溶液;

11.s6、制锂或锂盐:将上述制锂溶液蒸发浓缩得到精制锂液,将上述制锂溶液加入氢

氧化钠、edta,再用活性碳进行吸附净化处理,经过中和、浓缩为浓缩液,再制备硫酸锂产品或者沉锂制备工业级碳酸锂。

12.进一步,所述s2步骤中,所述锂瓷石破碎料、硫酸钠、硫酸钙和碳酸钙的质量比为1.28︰3.0︰3.6︰0.6。

13.进一步,所述s4步骤中,所述焙烧细粉料和水的质量比为1:4.

14.进一步,所述s5步骤中,所述滤渣经过5次逆流洗涤后,滤渣中锂离子浓度≤0.09wt%。

15.进一步,所述s6步骤中,所述浓缩液中锂离子浓度含量为11~13g/l。

16.进一步,所述s6步骤中,所述浓缩液中ca

2+

、mg

2+

、fe

3+

、mn

2+

、f-、al

3+

离子质量浓度≤0.07wt%。

17.本发明取得的有益效果为:

18.本发明采用特定配比的锂瓷石破碎料与复合盐作为焙烧料,并经过焙烧、研磨、酸化浸出、分离及洗涤等工序工段,通过对配料组成、工艺链优化和焙烧过程节点的控制等,能够降低锂提取的生产成本,提高锂矿石回收率和浸出率,本发明锂渣中的锂离子浓度≤0.09wt%,锂的浸出率高达99.5%。同时本发明工艺流程简短,有利于实现工业化生产。

具体实施方式

19.下面结合具体实施例对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

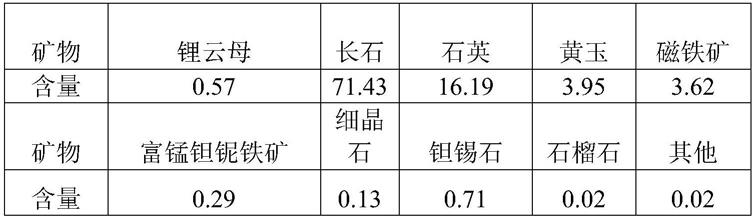

20.本发明试验例使用的锂瓷石经过检测,其成分见表1和表2。

21.锂瓷石主要以sio2、al2o3、li2o、k2o、na2o等成分构成,主要产于江西宜春。

22.表1锂瓷石矿石化学多元素分析结果(wt%)

23.元素li2osio2al2o3k2ona2o含量0.5771.4316.193.953.62元素caomgofe2o3tio2p含量0.290.130.710.020.02

24.表2锂瓷石矿石矿物组成分析结果(wt%)

[0025][0026]

由表1和表2可知,锂是矿石主要回收的有价金属;矿石主要为富锰钽铌铁矿、细晶石、含钽锡石和锂云母,脉石矿物有长石、石英和少量黄玉等。

[0027]

对比例1

[0028]

从锂瓷石原料中提锂,步骤如下:

[0029]

s1、破碎处理:将锂瓷石先经过颚式破碎机进行粗碎、中碎、细碎后过筛,筛下物进

入球磨机研磨后,用高频振动筛进行筛分后,再用高梯度磁选机,磁极表面磁场强度为h=1500a/m,除去弱磁性铁质矿物,然后磨成细粉,得到锂瓷石破碎料;

[0030]

s2、混合:将锂瓷石破碎料与硫酸钾、碳酸钙按照质量比1.0:5:0.3,置于混合器中充分混合均匀,得到焙烧生料;

[0031]

s3、焙烧:将混合好的焙烧生料经焙烧窑回转焙烧,控制温度在900℃,焙烧时间是1.0h,焙烧后进行机械破碎球磨,研磨粉处理至200目,得到焙砂细粉料;

[0032]

s4、酸化浸出:将焙烧细粉料加水充分搅拌混合,焙烧细粉料和水的质量比为1:3,用30%稀硫酸调ph为6.0,进行浸出水洗涤处理,水的温度为60℃,浸出时间为0.8h,使焙烧细分料中的锂充分释放出来进入到液体中,得到硫酸锂盐固液混合料;

[0033]

s5、固液分离和水洗涤:将硫酸锂固液混合料经过过滤装置进行固液分离获得滤渣和滤液,对滤渣用水进行5次逆流洗涤,洗涤液与滤液合并得到制锂溶液,滤渣可以作为陶瓷的原料,过滤装置是陶瓷盘式过滤机,洗涤后滤渣中锂离子浓度经检测其含量为0.164wt%;

[0034]

s6、制锂或锂盐:将上述制锂溶液加入氢氧化钠溶液调节ph为12.0,加入理论量1.4倍edta浓缩反应30min,再用粉末活性碳进行吸附过滤净化处理,经过中和、浓缩为浓缩液,浓缩液中锂离子浓度含量为11.4g/l,获得的浓缩液后续可用于制备硫酸锂产品或者沉锂制备工业级碳酸锂。控制该步溶液中ca

2+

、mg

2+

、fe

3+

、mn

2+

、f-、al

3+

离子质量浓度≤0.07%时对该固液混合溶液进行过滤分离。经计算,本方法锂的浸出率为82.4%。

[0035]

对比例2

[0036]

从锂瓷石原料中提锂,步骤如下:

[0037]

s1、破碎处理:将锂瓷石先先经过颚式破碎机进行粗碎、中碎、细碎后过筛,筛下物进入球磨机研磨后,用高频振动筛进行筛分后,再用高梯度磁选机,磁极表面磁场强度为h=1500a/m,除去弱磁性铁质矿物,然后磨成细粉,得到锂瓷石破碎料;

[0038]

s2、混合:将锂瓷石破碎料与硫酸钠、硫酸钙按照质量比1.28:3.5:3.5,置于混合器中充分混合均匀,得到焙烧生料;

[0039]

s3、焙烧:将混合好的焙烧生料经焙烧窑回转焙烧,控制温度在900℃,焙烧时间是1.0h,焙烧后进行机械破碎球磨,研磨粉处理至200目,得到焙砂细粉料;

[0040]

s4、热水酸化浸出:将焙烧细粉料加水充分搅拌混合,焙烧细粉料和水的质量比为1:4,用30%稀硫酸调ph为6.0,进行浸出水洗涤处理,水的温度为70℃,浸出时间为0.8h,使焙烧细分料中的锂充分释放出来进入到液体中,得到硫酸锂盐固液混合料;

[0041]

s5、固液分离和水洗涤:将硫酸锂固液混合料经过过滤装置进行固液分离获得滤渣和滤液,对滤渣用水进行5次逆流洗涤,洗涤液与滤液合并得到制锂溶液,滤渣可以作为陶瓷的原料,过滤装置是陶瓷盘式过滤机,洗涤后滤渣中锂离子浓度经检测其含量为0.227wt%;

[0042]

s6、制锂或锂盐:将上述制锂溶液加入氢氧化钠溶液调节ph为12.0,加入理论量1.4倍edta浓缩反应30min,再用粉末活性碳进行吸附过滤净化处理,经过中和、浓缩为浓缩液,浓缩液中锂离子浓度含量为11.3g/l,控制溶液中ca

2+

、mg

2+

、fe

3+

、mn

2+

、f-、al

3+

离子质量浓度≤0.07%,获得的浓缩液后续可用于制备硫酸锂产品或者沉锂制备工业级碳酸锂。本方法锂的浸出率为80.2%。

[0043]

对比例3

[0044]

从锂瓷石原料中提锂,步骤如下:

[0045]

s1、破碎处理:将锂瓷石先先经过颚式破碎机进行粗碎、中碎、细碎后过筛,筛下物进入球磨机研磨后,用高频振动筛进行筛分后,再用高梯度磁选机,磁极表面磁场强度为h=1500a/m,除去弱磁性铁质矿物,然后磨成细粉,得到锂瓷石破碎料;

[0046]

s2、混合:将锂瓷石破碎料与硫酸钙、碳酸钙按照质量比1.28:5.5:1.2,置于混合器中充分混合均匀,得到焙烧生料;

[0047]

s3、焙烧:将混合好的焙烧生料经焙烧窑回转焙烧,控制温度在900℃,焙烧时间是1.0h,焙烧后进行机械破碎球磨,研磨粉处理至200目,得到焙砂细粉料;

[0048]

s4、热水酸化浸出:将焙烧细粉料加水充分搅拌混合,焙烧细粉料和水的质量比为1:4,用30%稀硫酸调ph为6.0,进行浸出水洗涤处理,水的温度为70℃,浸出时间为0.8h,使焙烧细分料中的锂充分释放出来进入到液体中,得到硫酸锂盐固液混合料;

[0049]

s5、固液分离和水洗涤:将硫酸锂固液混合料经过过滤装置进行固液分离获得滤渣和滤液,对滤渣用水进行5次逆流洗涤,洗涤液与滤液合并得到制锂溶液,滤渣可以作为陶瓷的原料,过滤装置是陶瓷盘式过滤机,洗涤后滤渣中锂离子浓度经检测其含量为0.135wt%;

[0050]

s6、制锂或锂盐:将上述制锂溶液加入氢氧化钠溶液调节ph为12.0,加入理论量1.4倍edta浓缩反应30min,再用粉末活性碳进行吸附过滤净化处理,经过中和、浓缩为浓缩液,浓缩液中锂离子浓度含量为11.4g/l,控制溶液中ca

2+

、mg

2+

、fe

3+

、mn

2+

、f-、al

3+

离子质量浓度≤0.07%,获得的浓缩液后续可用于制备硫酸锂产品或者沉锂制备工业级碳酸锂。本方法锂的浸出率为83.2%。

[0051]

对比例4

[0052]

从锂瓷石原料中提锂,步骤如下:

[0053]

s1、破碎处理:将锂瓷石先先经过颚式破碎机进行粗碎、中碎、细碎后过筛,筛下物进入球磨机研磨后,用高频振动筛进行筛分后,再用高梯度磁选机,磁极表面磁场强度为h=1500a/m,除去弱磁性铁质矿物,然后磨成细粉,得到锂瓷石破碎料;

[0054]

s2、混合:将锂瓷石破碎料与硫酸钠、硫酸钙、硫酸按照质量比1.12:3.0:3.5:0.8,置于混合器中充分混合均匀,得到焙烧生料;

[0055]

s3、焙烧:将混合好的焙烧生料经焙烧窑回转焙烧,控制温度在880℃,焙烧时间是1.2h,焙烧后进行机械破碎球磨,研磨粉处理至160目,得到焙砂细粉料;

[0056]

s4、浸出:将焙烧细粉料加水充分搅拌混合,焙烧细粉料和水的质量比为1:4,进行浸出水洗涤处理,水的温度为40℃,浸出时间为1h,使焙烧细分料中的锂充分释放出来进入到液体中,得到硫酸锂盐固液混合料;

[0057]

s5、固液分离和水洗涤:将硫酸锂固液混合料经过过滤装置进行固液分离获得滤渣和滤液,对滤渣用水进行5次逆流洗涤,洗涤液与滤液合并得到制锂溶液,滤渣可以作为陶瓷的原料,过滤装置是陶瓷盘式过滤机,洗涤后滤渣中锂离子浓度经检测其含量为0.064wt%;

[0058]

s6、制锂或锂盐:将上述制锂溶液加入氢氧化钠溶液调节ph为12.5,加入理论量1.4倍edta浓缩反应30min,再用粉末活性碳进行吸附过滤净化处理,经过中和、浓缩为浓缩

液,浓缩液中锂离子浓度含量为12.2g/l,获得的浓缩液后续可用于制备硫酸锂产品或者沉锂制备工业级碳酸锂。控制该步溶液中ca

2+

、mg

2+

、fe

3+

、mn

2+

、f-、al

3+

离子质量浓度≤0.07%时对该固液混合溶液进行过滤分离。经计算,本方法锂的浸出率为89.4%。

[0059]

实施例1

[0060]

从锂瓷石原料中提锂,步骤如下:

[0061]

s1、破碎处理:将锂瓷石先先经过颚式破碎机进行粗碎、中碎、细碎后过筛,筛下物进入球磨机研磨后,用高频振动筛进行筛分后,再用高梯度磁选机,磁极表面磁场强度为h=1500a/m,除去弱磁性铁质矿物,然后磨成细粉,得到锂瓷石破碎料;

[0062]

s2、混合:将锂瓷石破碎料与硫酸钠、硫酸钙、碳酸钙按照质量比1.28︰3.0︰3.6︰0.6,置于混合器中充分混合均匀,得到焙烧生料;

[0063]

s3、焙烧:将混合好的焙烧生料经焙烧窑回转焙烧,控制温度在880℃,焙烧时间是1.2h,焙烧后进行机械破碎球磨,研磨粉处理至160目,得到焙砂细粉料;

[0064]

s4、热水酸化浸出:将焙烧细粉料加水充分搅拌混合,焙烧细粉料和水的质量比为1:4,用30%稀硫酸调ph为5.5,进行浸出水洗涤处理,水的温度为65℃,浸出时间为1h,使焙烧细分料中的锂充分释放出来进入到液体中,得到硫酸锂盐固液混合料;

[0065]

s5、固液分离和水洗涤:将硫酸锂固液混合料经过过滤装置进行固液分离获得滤渣和滤液,对滤渣用水进行5次逆流洗涤,洗涤液与滤液合并得到制锂溶液,滤渣可以作为陶瓷的原料,过滤装置是陶瓷盘式过滤机,洗涤后滤渣中锂离子浓度经检测其含量为0.055wt%;

[0066]

s6、制锂或锂盐:将上述制锂溶液加入氢氧化钠溶液调节ph为12.5,加入理论量1.4倍edta浓缩反应30min,再用粉末活性碳进行吸附过滤净化处理,经过中和、浓缩为浓缩液,浓缩液中锂离子浓度含量为12.5g/l,获得的浓缩液后续可用于制备硫酸锂产品或者沉锂制备工业级碳酸锂。控制该步溶液中ca

2+

、mg

2+

、fe

3+

、mn

2+

、f-、al

3+

离子质量浓度≤0.07%时对该固液混合溶液进行过滤分离。经计算,本方法锂的浸出率为99.7%。

[0067]

本发明采用特定配比的锂瓷石破碎料与复合盐作为焙烧料,并经过焙烧、研磨、酸化浸出、分离及洗涤等工序工段,通过对配料组成、工艺链优化和焙烧过程节点的控制等,能够降低锂提取的生产成本,提高锂矿石回收率和浸出率,本发明锂渣中的锂离子浓度≤0.09wt%,锂的浸出率高达99.5%。同时本发明工艺流程简短,有利于实现工业化生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1