一种大型十字头组件锥度配对研磨夹具及研磨方法与流程

1.本发明涉及石油机械,具体涉及一种大型十字头组件锥度配对研磨夹具及研磨方法。

背景技术:

2.十字头组件是石油机械系列产品中的关键部件,特别是大型十字头组件,构件之间有着高度精密配合要求及贴合度要求。而一般有锥度配合的十字头组件,按传统的加工工艺方法是钳工手工配对研磨,但是对于尺寸规格过大、质量过大的构件,以钳工手工配对研磨的方法效率低下,甚至难以实施,是现代机械加工中常常遇到的瓶颈工序。目前,大型十字头组件的锥度配合研磨尚无成熟经验可寻,存在极大难度。

3.cn 201827067u 公开了“一种用于钻井泵的十字头与十字头销的润滑结构”,包括十字头、十字头销,所述十字头销插入所述十字头的销孔内,所述十字头外表面连接有两片十字头滑履,所述十字头滑履的内表面与所述十字头的外表面相接触,所述十字头滑履外表面开有滑履储油槽,所述十字头外表面开有十字头油道。其结构简单、多通路的润滑油通路、使润滑油能充分达到滑履与十字头滑道之间以及十字头销与铜套之间,使相关的摩擦副能得到充分润滑,提高相关零部件的使用寿命。但该专利文献公开的技术方案没有涉及大型十字头组件锥度配对研磨夹具及研磨方法。

4.cn201385253公开了“一种大直径锥形内孔的研磨装置”,其包括锥形圆盘、止动法兰、推力球轴承、双头螺柱和两个螺母,锥形圆盘的锥度与大直径锥形内孔的锥度匹配,锥形圆盘中心开有通孔,止动法兰中心设有阶梯圆孔,推力球轴承外圈设于止动法兰阶梯圆孔的大孔内,锥形圆盘小圆端面紧靠止动法兰一侧端面,双头螺杆穿入锥形圆盘中心通孔、止动法兰阶梯圆孔的小孔和推力球轴承内圈并与推力球轴承内圈过盈配合,两个螺母拧于双头螺杆的两端用于紧固锥形圆盘、止动法兰和推力球轴承。该装置解决了大直径锥形内孔难以磨削的问题,其结构简单,操作方便,制作成本低廉,加工精度高,并提高了加工效率。毫无疑问,该专利文献公开的技术方案不失为所属技术领域的一种有益的尝试。

技术实现要素:

5.本发明的目的是提供一种大型十字头组件锥度配对研磨夹具,其能够对大型十字头组件的锥度进行配对研磨,使大型十字头组件锥度配合贴合度得到精准的控制,减轻劳动强度,提高加工效率。本发明还提供一种大型十字头组件锥度配合研磨方法。

6.本发明所述的一种大型十字头组件锥度配对研磨夹具,由定位部分和转动部分组成,其特征是:所述定位部分包括放置于机床工作平台上的轴承座、与轴承座上配合的推力球轴承、套设在推力球轴承外面并与之过盈配合的轴承套,还包括通过定位螺钉连接在轴承座的上的定位盖;所述定位部分的定位盖与配合在十字头锥孔内的十字头销下端的内壁对应配合;所述转动部分包括传动盖板、下端与传动盖板配合连接的莫氏锥柄,所述莫氏锥柄的上端与机床的主轴配合连接、下端与传动盖板的中心部位配合,所述传动盖板通过两

颗施必牢螺栓连接在十字头销的上端。

7.进一步,所述轴承座呈宝塔形,具有一级台阶和二级台阶,在所述轴承座的顶面设有两个连接孔;所述推力球轴承与轴承座的一级台阶过盈配合;进一步,所述轴承套上设有注油孔。

8.进一步,所述定位盖的中心部位设有螺孔、靠近边缘的圆周上设有两个沉台孔;所述定位盖与轴承座的二级台阶配合,两个沉台孔分别与轴承座顶面的两个连接孔一一对应,并通过两颗螺钉连接紧固。

9.进一步,在所述定位部分的定位盖中心部位的螺孔中配合连接有起吊螺栓。

10.进一步,所述传动盖板呈圆台形,其中心部位设有六边形的通孔,在靠近传动盖板边缘的圆周上等距离设有两个过孔;所述传动盖板通过两颗施必牢螺栓分别与两个通孔配合连接在十字头销的上端。

11.进一步,所述莫氏锥柄的一端为扁平结构、另一端为六棱结构,所述莫氏锥柄一端的扁平结构与机床的主轴配合连接,所述莫氏锥柄另一端的六棱结构与所述传动盖板上的六边形的通孔对应配合。

12.进一步,所述机床为摇臂钻床,或者立式加工中心。

13.本发明所述的一种大型十字头组件锥度配对研磨方法,其特征是,采用上述的大型十字头组件锥度配对研磨夹具,在机床上进行研磨,包括以下步骤:第一步,装夹十字头;用三点浮动支承方式将十字头装夹在机床的工作台上,并用百分表对十字头的基准平面进行校正,跳动量控制在0.02mm以内;第二步,安装研磨夹具;将研磨夹具的定位部分置于机床的工作台上并正对十字头的锥孔小端;将研磨夹具的转动部分连接在十字头销的上端,并与摇臂钻床的主轴配合连接;第三步,十字头组件配合;将上端连接有研磨夹具转动部分的十字头销插入十字头的锥孔中,使十字头销下端的内壁与研磨夹具的定位部分配合,十字头销的下端与轴承套上面接触,实现预定位;十字头销装入十字头后,必须保证零件可以灵活转动;第四步,去除锥孔加工余量;采用顺时针、逆时针交替等速连续运行的研磨方式,去除十字头锥孔的加工余量,每隔3分钟在所研磨的锥面重新均匀涂抹研磨砂,并防止锥面拉伤;使十字头销能够在十字头的锥孔内达到灵活旋转的状态;第五步,大型十字头组件配对研磨;摇臂钻床通过莫氏锥柄带动十字头销在十字头的锥孔内进行顺时针和逆时针两个方向的转动研磨,达到十字头和十字头销两个构件的配对研磨;操作人员还可以根据实际研磨情况,适当调节摇臂钻床的转速,以达到最佳的研磨效果;第六步,贴合度检测;使用红丹粉对研磨好的锥面进行贴合度检测,当贴合度达到80%以上,则表示组件研磨完成;如果有偏差,则重复上述步骤,直到红丹粉检测贴合度达到80%以上为止。

14.本发明的有益效果:能够解决尺寸规格过大、质量过大零件的锥孔配合研磨问题;降低人力占用,提高生产效率,通过本方法的实施,组件的大型锥孔配合研磨后,贴合度达80%以上,粗糙度达ra0.8以上,产品质量提高且稳定。

15.通过本研夹具和磨研磨工艺对大型十字头、十字头销的锥度进行配对研磨,使组件锥度配合贴合度得到了有效的控制。

附图说明

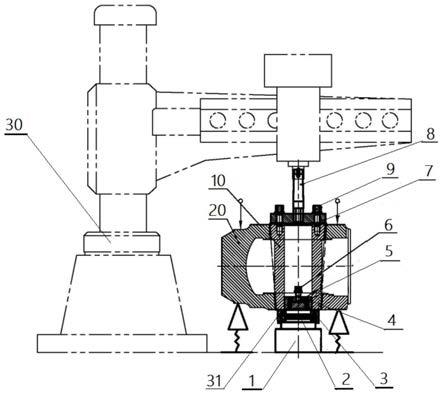

16.图1是十字头的结构示意图;图2是图1的a—a剖视图;图3是十字头销的结构示意图;图4是采用本发明的研磨夹具在机钻床上对大型十字头组件进行配对研磨的示意图;图5是研磨夹具的轴承座结构示意图;图6是研磨夹具的推力球轴承结构示意图;图7是研磨夹具的轴承套结构示意图;图8是研磨夹具的定位盖结构示意图;图9是研磨夹具的起吊螺栓结构示意图;图10是研磨夹具的传动盖板结构示意图;图11是图10的b—b剖视图;图12是研磨夹具的莫氏锥柄结构示意图;图13是图12的左视图;图14是图12的俯视图;图15是研磨夹具的施必牢螺栓结构示意图。

17.图中(技术特征):1—轴承座,11—一级台阶,12—二级台阶,13—连接孔;2—推力球轴承;3—轴承套,31—注油孔;4—定位盖,41—螺孔,42—沉台孔;5—定位螺钉;6—起吊螺栓;7—传动盖板,71—六边形的通孔,72—过孔;8—莫氏锥柄,81—扁平结构,82—六棱结构;9—施必牢螺栓;10—十字头销,101—大端外圆面,102—小端外圆面;20—十字头,201—锥孔大端,202—锥孔小端;30—机床。

具体实施方式

18.以下结合附图对本发明的技术方案作详细说明。

19.参见图1、图2和图3,本发明适用的大型十字头组件包括十字头销10和十字头20;十字头为空心柱状结构,中部沿径向设有贯通的锥孔,锥孔大端201与锥孔小端202同轴;十字头20的外形尺寸为φ450mm

×

560mm,重量达221公斤,属于大型构件;十字头销10为锥形

筒状结构,其大端外圆面101与十字头20的锥孔大端201对应配合、小端外圆面102与十字头20的锥孔小端202对应配合;十字头销10的外形尺寸为φ249mm

×

381mm,重量为65公斤,也属于大型构件;根据使用性能的要求,十字头销10和十字头20需要配对研磨。由于组件的尺寸和质量过大,锥度配合精度要求极高,采用传统的钳工手工配对研磨的工艺方法实施起来十分困难、效率低下。为此,本发明提供一种大型十字头组件锥度配对研磨夹具及研磨方法。

20.参见图4、图5和图6,所示的一种大型十字头组件锥度配对研磨夹具,由定位部分和转动部分组成,其特征是:定位部分包括放置于机床30工作平台上的轴承座1、与轴承座上配合的推力球轴承2、套设在推力球轴承外面并与之过盈配合的轴承套3,还包括通过定位螺钉5连接在轴承座的上的定位盖4;定位部分的定位盖与配合在十字头20锥孔内的十字头销10下端的内壁对应配合;研磨夹具的定位部分装配完成后,整体放置于十字头下方,此时将十字头销装入十字头的锥孔内,十字头销通过定位盖实现内孔预定位,其下端面与轴承套的上面接触,十字头销装入后,必须保证十字头销能够灵活转动。

21.转动部分包括传动盖板7、下端与传动盖板配合连接的莫氏锥柄8,莫氏锥柄8的上端与机床30的主轴配合连接、下端与传动盖板的中心部位配合,传动盖板7通过两颗施必牢螺栓9连接在十字头销10的上端。

22.轴承座1呈宝塔形,具有一级台阶11和二级台阶12,在轴承座1的顶面设有两个连接孔13;推力球轴承2与轴承座1的一级台阶11过盈配合;参见图7,轴承套3上设有注油孔31。

23.参见图8,定位盖4的中心部位设有螺孔41、靠近边缘的圆周上设有两个沉台孔42;定位盖4与轴承座1的二级台阶12配合,两个沉台孔42分别与轴承座1顶面的两个连接孔13一一对应,并通过两颗定位螺钉5连接紧固。

24.参见图9,在定位部分的定位盖4中心部位的螺孔41中配合连接有起吊螺栓6。以便对研磨夹具的定位部分进行整体起吊搬运。

25.参见图10和图11,传动盖板7呈圆台形,其中心部位设有六边形的通孔71,在靠近传动盖板边缘的圆周上等距离设有两个过孔72;传动盖板7通过两颗施必牢螺栓9分别与两个通孔72配合连接在十字头销10的上端。

26.参见图12、图13和图14,莫氏锥柄8的一端为扁平结构81、另一端为六棱结构82,莫氏锥柄8一端的扁平结构81与机床30的主轴配合连接,莫氏锥柄8另一端的六棱结构82与传动盖板上的六边形的通孔71对应配合。以确保十字头销可以在十字头的锥孔内灵活转动,机床的主轴旋转,带动莫氏锥柄及传动盖板旋转,进而带动十字头销旋转,实现大型十字头组件锥度配对研磨。

27.机床30为摇臂钻床,或者立式加工中心。

28.参见图4,本发明所述的一种大型十字头组件锥度配对研磨方法,其特征是,采用上述的大型十字头组件锥度配对研磨夹具,在摇臂钻床上进行研磨,包括以下步骤:第一步,装夹十字头;用三点浮动支承方式将十字头20装夹在摇臂钻床的工作台上,并用百分表对十字头20的基准平面进行校正,跳动量控制在0.02mm以内;第二步,安装研磨夹具;将研磨夹具的定位部分置于摇臂钻床的工作台上并正对十字头20的锥孔小端202;将研磨夹具的转动部分连接在十字头销10的上端,并与摇臂钻床

的主轴配合连接;第三步,十字头组件配合;将上端连接有研磨夹具转动部分的十字头销10插入十字头20的锥孔中,使十字头销10下端的内壁与研磨夹具的定位部分配合,十字头销的下端与轴承套3上面接触,实现预定位;十字头销装入十字头后,必须保证零件可以灵活转动;在确保十字头销能够在十字头的锥孔内灵活转动后,将件传动盖板通过施必牢螺栓安装于十字头销的上端面,将莫氏锥柄带六棱结构的一端插入传动盖板中心部位的六边形孔内,另一端通过莫氏5#锥柄与机床的主轴配合连接.第四步,去除锥孔加工余量;采用顺时针、逆时针交替等速连续运行的研磨方式,去除十字头20锥孔的加工余量,每隔3分钟在所研磨的锥面重新均匀涂抹研磨砂,并防止锥面拉伤;使十字头销10能够在十字头20的锥孔内达到灵活旋转的状态;第五步,大型十字头组件配对研磨;摇臂钻床通过莫氏锥柄8带动十字头销10在十字头20的锥孔内进行顺时针和逆时针两个方向的转动研磨,达到十字头20和十字头销10两个构件的配对研磨;操作人员还可以根据实际研磨情况,适当调节摇臂钻床的转速,以达到最佳的研磨效果;第六步,贴合度检测;使用红丹粉对研磨好的锥面进行贴合度检测,当贴合度达到80%以上,则表示组件研磨完成;如果有偏差,则重复上述步骤,直到红丹粉检测贴合度达到80%以上为止。

29.十字头20配对研磨前的工艺流程为:清砂

→

划线

→

铣基准面

→

粗车外圆和端面

→

粗车锥孔

→

精车外圆和端面

→

精车锥孔

→

转入配合研磨工序;十字头销10配对研磨前工艺流程为:粗车

→

调质

→

精车

→

精镗两端面及中心孔

→

精磨外圆

→

精磨外锥面

→

转入配合研磨工序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1