一种扩散制备铜锡合金粉末的方法与流程

1.本发明涉及一种扩散制备铜锡合金粉末的方法,属于金属材料粉末冶金技术领域。

背景技术:

2.近年来,金属预合金粉末已广泛应用于超硬材料工具制作的各个领域,应用量逐步扩大并呈迅猛发展的势头。目前预合金粉末消费量较大的应用领域集中于石材及陶瓷加工工具,消费量约占市场总量的80%以上。其中,铜锡合金粉更是被广泛用于粉末冶金含油轴承、金刚石工具、过滤器、粉末冶金制品、轴瓦材料等行业。由于铜锡合金粉末具有含氧量低、粒度细、压制性好等特点,常被用于金刚石锯片、金刚石刀头、金刚石磨轮、金刚石钻头等金刚石工具的专用粉体。

3.金刚石工具中,cu具有一定的可塑形,可改善制品的冷压成型性,sn属于低熔点能够降低烧结温度,能够强化胎体中各元素的界面结合,提高胎体的致密度。但由于单质sn粒度较粗,容易产生烧结偏析粗化,导致物相组织不均匀,影响工具胎体性能。因此,需要对铜锡合金粉的制备方法作进一步的研究。

技术实现要素:

4.针对现有技术的不足,本发明的目的是提供一种扩散制备铜锡合金粉末的方法,得到的铜锡合金粉粒度均匀稳定、烧结工艺窗口宽、组织细腻,具有很好的冷压成型性,提高了铜锡合金粉末在金刚石工具中的使用比例,解决铜锡合金粉末成分偏析问题,可有效改善以上问题,广泛应用于金刚石工具中。

5.为了实现上述目的,本发明所采用的技术方案是:

6.一种扩散制备铜锡合金粉末的方法,包括以下步骤:

7.步骤1:按质量百分数计,称取铜粉49%~95%,锡粉4%~50%,铜钆合金粉0.1%~1%,进行配比混合;

8.步骤2:将混合后的粉末加入到干法球磨机中进行球磨,磨球与混合粉料的质量比为7:3~3:2,球磨时间为3h~8h,球磨转速为50r/min~80r/min;

9.步骤3:将球磨后的混合粉末加入到还原炉中进行扩散,保护气氛为氢氮混合气体,使铜粉和锡粉充分的扩散合金化;还原炉的扩散温度为200℃~500℃,氢氮混合气体中氢气与氮气的体积比为3:1~6:1;

10.步骤4:将扩散合金化后的粉末进行破碎;

11.步骤5:通过筛分、抗氧化处理后,得到扩散铜锡合金粉末。

12.步骤1所述铜粉为电解铜粉,粒度为-200目~-400目。

13.步骤1所述锡粉为雾化锡粉,粒度为-200目~-400目。

14.步骤1所述铜钆合金粉的粒度为-400目~-600目。

15.步骤2所述磨球的直径为三种直径的重量比为

磨球的材质为304不锈钢。

16.步骤4所述破碎采用连续击打式破碎机破碎。

17.步骤5使用带有超声波装置的筛分机进行筛分,超声波电流为260ma,筛网为200目~400目。

18.步骤5所述抗氧化处理是将筛分处理后的筛下物装入混料桶内,并加入占筛下物质量3

‰

的抗氧化剂,充分混合60min~70min。

19.所述抗氧化剂为苯丙三氮唑。

20.本发明有益效果:

21.本发明涉及一种扩散制备铜锡合金粉末的方法,选用铜粉、锡粉及铜钆合金粉为原料,其中铜钆合金粉具有脱氧、脱硫的作用,可防止合金粉末成分偏析,对净化界面,细化晶粒有一定的作用;采用球磨处理方法,使金属粉末相互结合,混合更为均匀,以利于扩散均匀化;采用扩散处理方法,使铜粉和锡粉充分的扩散合金化,并合理设置还原炉中的扩散温度为200~500℃,在该温度下,金属粉末扩散速度较快,合金化程度较高,当温度低于200℃时,扩散速度缓慢或扩散不进行,而高于500℃时,容易出现严重“板结”,降低成品合格率,提高生产成本。

22.本发明方法所得的铜锡合金粉末可以使锡元素在合金粉末中均匀分布(见图2、图4),得到的铜锡合金粉末粒度分布集中(见图3、图5),具有很好的冷压成型性,烧结工艺窗口宽,烧结性能稳定,有效减少了烧结过程中锡元素的流失,烧结胎体组织细腻,解决了烧结过程中锡元素成分偏析的问题。

附图说明

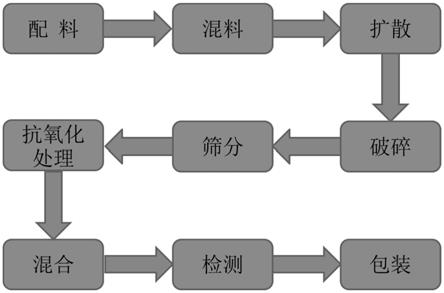

23.图1是本发明的工艺流程图。

24.图2是本发明实施例2制备的铜锡合金粉末xrd检测结果示意图。

25.其中,图2中标注的为一种合金化物cu

13.7

sn。

26.图3是本发明实施例2制备的铜锡合金粉末粒度分布检测结果示意图。

27.图4是本发明实施例4制备的铜锡合金粉末xrd检测结果示意图。

28.其中,图4中标注的为两种合金化物cu6sn5、cu

3.02

sn

0.98

。

29.图5是本发明实施例4制备的铜锡合金粉末粒度分布检测结果示意图。

30.图6是本发明实施例1制备的铜锡合金粉末微观形貌x1000的sem图。

31.图7是本发明实施例2制备的铜锡合金粉末微观形貌x1000的sem图。

32.图8是本发明实施例3制备的铜锡合金粉末微观形貌x1000的sem图。

33.图9是本发明实施例4制备的铜锡合金粉末微观形貌x1000的sem图。

具体实施方式

34.以下结合实施例对本发明的具体实施方式作进一步详细说明。

35.实施例1

36.一种扩散制备铜锡合金粉末的方法,包括以下步骤:

37.步骤1:按质量百分数计,称取铜粉89.7%,锡粉10%,铜钆合金粉0.3%,进行配比混合;其中,铜粉为电解铜粉,粒度为-200~-400目;锡粉为雾化锡粉,粒度为-200~-400

目;铜钆合金粉的粒度为-400~-600目(其中,目数前加负号代表能通过该目数的筛孔,如-200目:能通过200目筛孔)。

38.步骤2:将混合后的粉末加入到干法球磨机中进行球磨,磨球与混合粉料的质量比为7:3,球磨时间为8h,球磨转速为80r/min;所述磨球的直径为三种直径的重量比为磨球的材质为304不锈钢;

39.步骤3:将球磨后的混合粉末加入到还原炉中进行扩散,保护气氛为氢氮混合气体,使铜粉和锡粉充分的扩散合金化;还原炉的扩散温度为380℃,氢氮混合气体中氢气与氮气的体积比为3:1~6:1;

40.步骤4:将扩散合金化后的粉末进行破碎(采用连续击打式破碎机破碎);

41.步骤5:通过筛分、抗氧化处理后,得到扩散铜锡合金粉末。其中,使用带有超声波装置的筛分机进行筛分,超声波电流为260ma,筛网为300目。所述抗氧化处理是将筛分处理后的筛下物装入带有反向旋转螺旋装置的混料桶内,并加入占筛下物质量3

‰

的抗氧化剂(苯丙三氮唑),充分混合70min,按4

㎏

/包进行真空包装。

42.所得铜锡合金粉末微观形貌x1000的sem图如图6所示。由图6可知,合金化后的粉末形貌不规则,有很好的冷压成型性。

43.实施例2

44.一种扩散制备铜锡合金粉末的方法,包括以下步骤:

45.步骤1:按质量百分数计,称取铜粉84.5%,锡粉15%,铜钆合金粉0.5%,进行配比混合;其中,铜粉为电解铜粉,粒度为-200~-400目;锡粉为雾化锡粉,粒度为-200~-400目;铜钆合金粉的粒度为-400~-600目。

46.步骤2:将混合后的粉末加入到干法球磨机中进行球磨,磨球与混合粉料的质量比为7:3,球磨时间为6h,球磨转速为65r/min;所述磨球的直径为三种直径的重量比为磨球的材质为304不锈钢;

47.步骤3:将球磨后的混合粉末加入到还原炉中进行扩散,保护气氛为氢氮混合气体,使铜粉和锡粉充分的扩散合金化;还原炉的扩散温度为360℃,氢氮混合气体中氢气与氮气的体积比为3:1~6:1;

48.步骤4:将扩散合金化后的粉末进行破碎(采用连续击打式破碎机破碎);

49.步骤5:通过筛分、抗氧化处理后,得到扩散铜锡合金粉末。其中,使用带有超声波装置的筛分机进行筛分,超声波电流为260ma,筛网为300目。所述抗氧化处理是将筛分处理后的筛下物装入带有反向旋转螺旋装置的混料桶内,并加入占筛下物质量3

‰

的抗氧化剂(苯丙三氮唑),充分混合70min,按4

㎏

/包进行真空包装。

50.所得铜锡合金粉末的xrd检测结果如图2所示;铜锡合金粉末粒度分布检测结果如图3所示;铜锡合金粉末微观形貌x1000的sem图如图7所示。由图2可知,锡元素在合金粉末中形成了完全的合金化,不存在单质金属铜或锡(图2中标注的为一种合金化物cu

13.7

sn),而且均匀分布,有较宽的烧结工艺窗口;由图3可知,合金化后的粉末粒度分布集中;由图7可知,合金化后的粉末形貌不规则,有很好的冷压成型性。

51.实施例3

52.一种扩散制备铜锡合金粉末的方法,包括以下步骤:

53.步骤1:按质量百分数计,称取铜粉79.2%,锡粉20%,铜钆合金粉0.8%,进行配比混合;其中,铜粉为电解铜粉,粒度为-200~-400目;锡粉为雾化锡粉,粒度为-200~-400目;铜钆合金粉的粒度为-400~-600目。

54.步骤2:将混合后的粉末加入到干法球磨机中进行球磨,磨球与混合粉料的质量比为3:2,球磨时间为6h,球磨转速为60r/min;所述磨球的直径为三种直径的重量比为磨球的材质为304不锈钢;

55.步骤3:将球磨后的混合粉末加入到还原炉中进行扩散,保护气氛为氢氮混合气体,使铜粉和锡粉充分的扩散合金化;还原炉的扩散温度为330℃,氢氮混合气体中氢气与氮气的体积比为3:1~6:1;

56.步骤4:将扩散合金化后的粉末进行破碎(采用连续击打式破碎机破碎);

57.步骤5:通过筛分、抗氧化处理后,得到扩散铜锡合金粉末。其中,使用带有超声波装置的筛分机进行筛分,超声波电流为260ma,筛网为300目。所述抗氧化处理是将筛分处理后的筛下物装入带有反向旋转螺旋装置的混料桶内,并加入占筛下物质量3

‰

的抗氧化剂(苯丙三氮唑),充分混合70min,按4

㎏

/包进行真空包装。

58.所得铜锡合金粉末微观形貌x1000的sem图如图8所示。由图8可知,合金化后的粉末形貌不规则,有很好的冷压成型性。

59.实施例4

60.一种扩散制备铜锡合金粉末的方法,包括以下步骤:

61.步骤1:按质量百分数计,称取铜粉49.1%,锡粉50%,铜钆合金粉0.9%,进行配比混合;其中,铜粉为电解铜粉,粒度为-200~-400目;锡粉为雾化锡粉,粒度为-200~-400目;铜钆合金粉的粒度为-400~-600目。

62.步骤2:将混合后的粉末加入到干法球磨机中进行球磨,磨球与混合粉料的质量比为3:2,球磨时间为3h,球磨转速为55r/min;所述磨球的直径为三种直径的重量比为磨球的材质为304不锈钢;

63.步骤3:将球磨后的混合粉末加入到还原炉中进行扩散,保护气氛为氢氮混合气体,使铜粉和锡粉充分的扩散合金化;还原炉的扩散温度为300℃,氢氮混合气体中氢气与氮气的体积比为3:1~6:1;

64.步骤4:将扩散合金化后的粉末进行破碎(采用连续击打式破碎机破碎);

65.步骤5:通过筛分、抗氧化处理后,得到扩散铜锡合金粉末。其中,使用带有超声波装置的筛分机进行筛分,超声波电流为260ma,筛网为300目。所述抗氧化处理是将筛分处理后的筛下物装入带有反向旋转螺旋装置的混料桶内,并加入占筛下物质量3

‰

的抗氧化剂(苯丙三氮唑),充分混合70min,按4

㎏

/包进行真空包装。

66.所得铜锡合金粉末的xrd检测结果如图4所示;铜锡合金粉末粒度分布检测结果如图5所示;铜锡合金粉末微观形貌x1000的sem图如图9所示。由图4可知,锡元素在合金粉末中形成了完全的合金化,不存在单质金属铜或锡(图4中标注的为两种合金化物cu6sn5、cu

3.02

sn

0.98

),而且均匀分布,有较宽的烧结工艺窗口;由图5可知,合金化后的粉末粒度分布集中;由图9可知,合金化后的粉末形貌不规则,有很好的冷压成型性。

67.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技

术实质对以上实施例所作的任何简单修改、组合、简化、替代、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1