一种复合转炉挡渣塞及其制备方法与流程

1.本发明涉及钢铁冶金炼钢新型转炉环保耐火材料技术领域,具体的说是一种复合转炉挡渣塞及其制备方法。

背景技术:

2.当今,随着炼钢技术的快速发展,冶炼品种钢、洁净钢、不锈钢和型钢等钢种技术的日益成熟,对钢中“磷”含量和其他夹杂物含量控制也越来越严格。如何做好转炉出钢过程中的下渣控制,减少钢水回磷并未精炼处理等后续工序创造良好条件,成为一项重要课题。

3.转炉炼钢技术逐步发展成熟,逐渐成为带动传统炼钢流程向紧凑化、连续化、高度自动化的新型现代化炼钢的关键环节之一。

4.由于我国炼钢技术起步晚,转炉炼钢技术发展时间短,对于耐火材料的使用使用技术还不是很成熟和完善。我国耐火材料企业规模均较小,技术发展自成一支,对于耐火材料的高效使用和生产,还有待进一步系统性的改进。通过转炉炼钢技术发展成熟和生产对耐火材料的适用摸索,不断进行改进,采取了挡渣塞、挡渣棒和挡渣球等多种出钢挡渣方式和材料选择,主要有低成本和高成本高质高效挡渣出钢两个方向;现今最盛行的是“滑板”挡渣,但材料成本很高。

5.另外,根据转炉炼钢需求,内挡渣方式产品只能用一次;“滑板”挡渣的外操作模式,通过市场调查也只能用3-5次,也达到了极限,而且存在一定安全风险。所以,本次设计采用了优化原料结构、降低原料成本和改变产品组合结构、成型方式进行了本项目设计和试验。

技术实现要素:

6.针对现有技术中的问题,本发明提供了一种复合转炉挡渣塞及其制备方法。

7.本发明解决其技术问题所采用的技术方案是:

8.一种复合转炉挡渣塞,包括芯件、安装导向杆以及耐火材料层;

9.芯件表面设有同于与耐火材料层牢固连接的锚固钉,锚固钉高度为耐火材料层厚度的2/3。

10.具体的,复合转炉挡渣塞的芯件的制备方法,包括以下内容:

11.步骤1,根据设计图纸制作好砂模,同时在铸铁芯模上预留设计规格尺寸的锚固件成型孔;

12.步骤2,使用铸铁铁水在砂模内浇注成型,浇注芯件密度>6.6g/cm3;

13.步骤3,芯件锚固钉的排列呈均匀交叉的方式,与相邻两侧构件呈45

°

夹角,排距30-40mm。

14.具体的,复合转炉挡渣塞的安装导向杆的制备方法,包括以下内容:

15.采用钢筋为芯,耐火材料包覆的方式制作;

16.成型时,将按规格尺寸裁剪的钢筋固定在成型模具中心,然后往钢筋四周填满按配方配好的耐火浇注料,接着振动成型。

17.具体的,安装导向杆的具体料配比如下:

18.2mm≦粒径≦3mm的再生莫来石:20%;

19.1mm≦粒径≦2mm的再生莫来石:15%;

20.粒径≦1mm的焦宝石:15%;

21.粒径≦1mm的高铝矾土:15%;

22.莫来石微粉:10%;

23.过200目筛的高铝细粉:15%;

24.硅微粉:3-5%;

25.软质粘土:2%;

26.铝酸盐水泥ca-70:5-8%;

27.三聚磷酸钠:0.2%。

28.具体的,耐火材料层的具体料配比如下:

29.2mm≦粒径≦3mm的再生刚玉尖晶石:15%;

30.1mm≦粒径≦2mm的再生刚玉:10%;

31.1mm≦粒径≦3mm的粒钢:5-10%;

32.粒径≦1mm的焦宝石:5%;

33.粒径≦1mm的高铝矾土:10%;

34.粒径≦1mm的再生刚玉:10%;

35.再生铝镁尖晶石:10%;

36.过200目筛的高铝细粉:15%;

37.铝镁尖晶石细粉:10-15%;

38.活性氧化铝微粉:3-8%;

39.软质粘土:2%;

40.过200目筛的碳化硅:2%;

41.铝酸盐水泥ca-70:3-5%;

42.三聚磷酸钠:0.2%;

43.外加防爆纤维:0.05-0.2%;

44.外加不锈钢钢纤维:2-4%。

45.一种复合转炉挡渣塞,挡渣塞本体成型方式为大批量高吨位机压成型。

46.本发明的有益效果是:

47.耐火材料层成本降低,热震稳定性好,重烧线变化小,具有良好的耐冲刷侵蚀性;平衡杆采用同材质耐火材料,强度和耐火综合性能大大提高高;芯件结构有效提高了整体比重;使用寿命得到保证,有效起到转炉出钢时的挡渣效果。

附图说明

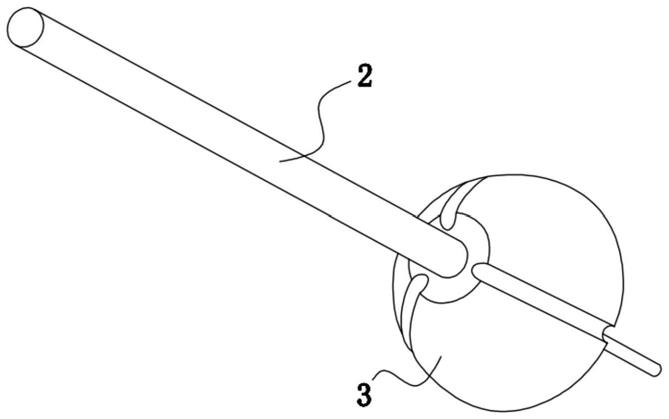

48.图中:1、芯件;2、安装导向杆;3耐火材料层。

49.图1为复合转炉挡塞的立体图;

50.图2为复合转炉挡塞的剖视图。

具体实施方式

51.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

52.如图1-2所示,本发明提供一种复合转炉挡渣塞,包括芯件、安装导向杆以及耐火材料层;

53.芯件表面设有同于与耐火材料层牢固连接的锚固钉,锚固钉高度为耐火材料层厚度的2/3。

54.具体的,复合转炉挡渣塞的芯件的制备方法,包括以下内容:

55.步骤1,根据设计图纸制作好砂模,同时在铸铁芯模上预留设计规格尺寸的锚固件成型孔;

56.步骤2,使用铸铁铁水在砂模内浇注成型,浇注芯件密度>6.6g/cm3,考虑成本因素,可不加其他指标要求;

57.步骤3,芯件锚固钉的排列呈均匀交叉的方式,与相邻两侧构件呈45

°

夹角,排距30-40mm,如果挡渣塞外形有沟槽,可在芯件上相同位置做出相应凹陷沟槽,以保证工作层料层厚度,芯件可做成“一”、“v”和“y”字三种方式,由于成本和制作因素,一般做成“一”型状;也可在铸件成型后锚固钉顶部之间用稍细一点的钢筋连接固定。

58.具体的,复合转炉挡渣塞的安装导向杆的制备方法,包括以下内容:

59.采用钢筋为芯,耐火材料包覆的方式制作;

60.成型时,将按规格尺寸裁剪的钢筋固定在成型模具中心,然后往钢筋四周填满按配方配好的耐火浇注料,接着振动成型;

61.耐火度稍低于挡渣塞本体,利于转炉出钢正常,挡渣塞能有效挡渣,根据具体的成本因素,选择采用与挡渣塞工作层不同的再生莫来石骨料和高纯粉料制作成型,只是为提高强度而适当提高了水泥含量。

62.具体的,安装导向杆的具体料配比如下:

63.2mm≦粒径≦3mm的再生莫来石:20%;

64.1mm≦粒径≦2mm的再生莫来石:15%;

65.粒径≦1mm的焦宝石:15%;

66.粒径≦1mm的高铝矾土:15%;

67.莫来石微粉:10%;

68.过200目筛的高铝细粉:15%;

69.硅微粉:3-5%;

70.软质粘土:2%;

71.铝酸盐水泥ca-70:5-8%;

72.三聚磷酸钠:0.2%。

73.具体的,耐火材料层的具体料配比如下:

74.2mm≦粒径≦3mm的再生刚玉尖晶石:15%;

75.1mm≦粒径≦2mm的再生刚玉:10%;

76.1mm≦粒径≦3mm的粒钢:5-10%;

77.粒径≦1mm的焦宝石:5%;

78.粒径≦1mm的高铝矾土:10%;

79.粒径≦1mm的再生刚玉:10%;

80.再生铝镁尖晶石:10%;

81.过200目筛的高铝细粉:15%;

82.铝镁尖晶石细粉:10-15%;

83.活性氧化铝微粉:3-8%;

84.软质粘土:2%;

85.过200目筛的碳化硅:2%;

86.铝酸盐水泥ca-70:3-5%;

87.三聚磷酸钠:0.2%;

88.外加防爆纤维:0.05-0.2%;

89.外加不锈钢钢纤维:2-4%。

90.耐火材料的使用环境主要是转炉炼钢的高温环境和1700℃左右钢水的冲刷侵蚀,或者承受钢水吹氧的冲刷侵蚀;对于挡渣塞耐火材料材质选择,充分考虑了耐火度高,软化温度高,高的热震稳定性,耐钢水冲刷侵蚀性,不开裂,出完钢水易破碎等性能;由于受市场因素的影响,出于对成本的考虑,选择相应合适的耐火材料原料。

91.一种复合转炉挡渣塞,挡渣塞本体成型方式为大批量高吨位机压成型,由原来的的浇注成型,改进为大批量高吨位机压成型,大大缩短了产品批量生产周期,提高了制品的致密度,改善了抗碰撞、抗钢水冲刷侵蚀等多项综合性能。

92.挡渣塞本体和安装导向杆抗热震性和黏渣性的改进:保证挡渣塞本体和安装导向杆耐火材料的热膨胀率适当,能最大限度地抗拒急冷急热应力冲击,耐火度足够高;安装导向杆选择莫来石质,本体选择刚玉尖晶石质(基质以方镁石和尖晶石为主);外加防爆纤维和钢纤维,提高耐火材料料体的防爆裂性;本体添加尖晶石和方镁石基质,以降低对钢渣的黏附和堆积,保证阻挡钢渣转炉正常出钢;加入一部分再生尖晶石和刚玉以降低材料整体的热膨胀率,提高挡渣塞本体的抗热震性;加入一定量活性氧化铝微粉和粘土,保证有一部分原位生成莫来石,提高挡渣塞本体的整体性能。

93.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

94.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1