快速冷却活塞模具的冷却方法与流程

1.本发明涉及活塞工件铸造技术领域,特别是一种快速冷却活塞模具的冷却方法。

背景技术:

2.目前,因发动机的性能提高,对于活塞工件头部的金相组织要求严格;以及活塞工件铸造自动化水平程度大幅的提高,对铸坯效率的提高有明显的要求;原来活塞模具内芯为直上直下通水,只能冷却活塞工件的中心部位,冷却速度慢,冷却效果不好。

3.活塞模具的顶模部分虽然采用环形水道设计,但是其为分体式结构设计,不仅加工难度高,而且具有漏水现象,冷却效果差,并且不能很好的改善活塞工件的头部金相组织,并且对铸件效率的提高也不是很明显。

技术实现要素:

4.本发明的目的在于针对以上现有技术的不足,提供一种快速冷却活塞模具的冷却方法,通过新型模具和分段式冷却方法,达到提高活塞坯金相组织和力学性能的目的。

5.本发明所提供的一种快速冷却模具的冷却方法,其特征在于:包括以下冷却步骤,

①

当向模具内注满780℃的铝液后,首先打开供水管与内芯之间的阀门,继而操作第一三通阀,使内芯通过第一三通阀与储水罐相通,向内芯的随形水路内注入供水管内的常温冷却水,通水冷却时间为40

″±2″

,当到达时间后,关闭供水管与内芯之间的阀门,停止对内芯供水;

②

在内芯通水25

″±2″

后,操作第一三通阀,使内芯通过第一三通阀与外模的环形水路相通,向外模的环形水路内注入流经内芯的冷却水,对活塞坯的上半部分进行冷却,冷却水依次经内芯的随形水路和外模的环形水路流入储水罐;

③

当外模的环形水路使用流经内芯的冷却水冷却15

″

后,关闭外模与内芯之间的第一三通阀,开启外模与供水管之间的阀门,向外模的环形水路中注入供水管的常温冷却水,使流经外模环形水路的冷却水流入到储水罐中,继续使用供水管内的常温冷却水冷却20

″±2″

,使其总冷却时间为35

″±2″

;

④

在外模通水冷却完成后,分别启动第二三通阀和第三三通阀,使水泵依次通过第二三通阀和第三三通阀连通销子的冷却水路,使用水泵将储水罐中的冷却水注入销子的冷却水路,冷却5

″±1″

后,启动第二三通阀,使供水管通过第二三通阀连通销子的冷却水路,向销子的冷却水路中注入供水管内的常温冷却水,继续冷却10

″±2″

,对活塞坯进行冷却;

⑤

在销子完成冷却后,分别重新启动第二三通阀和第三三通阀,使水泵依次通过第二三通阀和第三三通阀连通顶模环形水路,向顶模的环形水路内注入储水罐内的冷却水对活塞坯进行冷却5

″±1″

;

⑥

顶模通水冷却5

″±1″

后,操作第二三通阀,使供水管通过第二三通阀连通顶模的环形水路,向顶模的环形水路中注入供水管内的冷却水,继续冷却10

″±2″

;

⑦

在向顶模的环形水路注入冷却水的同时,开启顶模套的环形水路与供水管之间的阀门,使供水管内的冷却水注入到顶模套的环形水路中,冷却15

″±2″

后,关闭阀门,继而完成整个冷却流程。

6.与现有技术相比较,本发明具有以下突出的有益效果:1、使用本发明的分段式冷却方法铸造的活塞坯,明显的改善了活塞坯的头部金相组织,提高了活塞坯的力学性能。

7.2、本发明的冷却方法中,首先向外模和顶模的环形水路中注入流经内芯随形水路的冷却水,冷却水吸收了内芯的热量温度升高,再将其注入外模和顶模的环形水路后,能够起到逐渐冷却、缓和降温的作用,避免活塞坯上半部分由于温度骤降,使其内部产生较大应力,而影响其金相组织。

附图说明

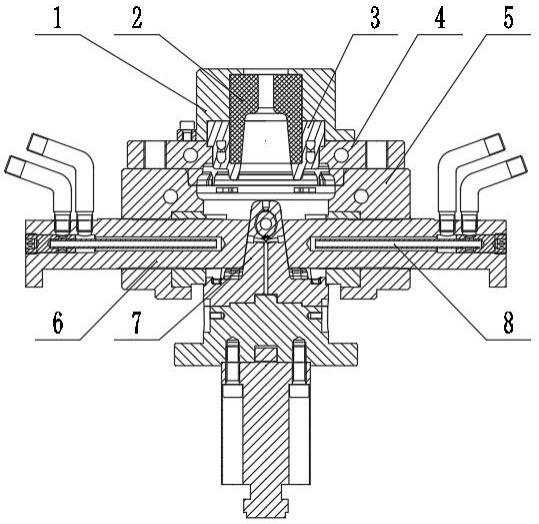

8.图1是本发明的结构示意图。

9.图2是本发明的俯视图。

10.图3是本发明的内芯部分的结构示意图。

11.图4是本发明的内芯部分的内部结构示意图。

12.图5是本发明的顶模部分的结构示意图。

13.图6是本发明的内芯部分的内部结构示意图。

14.图7是本发明的冷却水路部分的结构示意图。

15.图8是使用实施例1方法铸造的活塞坯环槽位置的共晶铝硅合金金相图。

16.图9是使用实施例1方法铸造的活塞坯销孔位置的共晶铝硅合金金相图。

17.图10是使用实施例1方法铸造的活塞坯内腔顶位置的共晶铝硅合金金相图。

18.图11是使用实施例2方法铸造的活塞坯环槽位置的共晶铝硅合金金相图。

19.图12是使用实施例2方法铸造的活塞坯销孔位置的共晶铝硅合金金相图。

20.图13是使用实施例2方法铸造的活塞坯内腔顶位置的共晶铝硅合金金相图。

具体实施方式

21.下面结合说明书附图和具体实施方式对本发明进一步说明。

22.如图1和2所示,本发明包括外模5、顶模3和内芯7。

23.所述的顶模3的内侧空腔内套有保温冒口2,保温冒口2的上端套有保温冒口套1,顶模3的外侧套有顶模套4,顶模套4和顶模3之间通过螺栓配合。

24.所述的顶模套4的下端安装有外模5,外模5的内侧空腔处安装有内芯7,内芯7由外模5空腔的下端向上伸入其内部,外模5的外壁上设有两对称分布的插孔,插孔与外模5的内侧空腔相通,销子6的内端穿过外模5的插孔顶在内芯7的外壁上,销子6的外壁与外模5的插孔内壁密封配合。

25.如图5和6所示,所述的顶模3的内部设有多条环形水路,多条环形水路呈上下分布排列,相邻的两环形水路之间通过通孔连通。

26.所述的顶模套4上设有环形水路,环形水路环绕于顶模3的外周。

27.如图3和4所示,所述的内芯7上设有随形水路,随形水路的两端分别外连接口,中

间位置设有贯通上下两端的排气通道,排气通道的一段上设有环形通道,从而能够绕过随形水路。

28.所述的外模5上设有环形水路,环形水路位于外模5的上半部分,销子6内部设有冷却水路,冷却水路内安装有水管8,水管8的外端与销子6的外端的内壁固定连接,并与进水接口相通,销子6的外壁上设有出水接口与冷却水路相通。

29.所述的顶模3、顶模套4和外模5的环形水路的两端分别外连接口,其两接口分别为进水接口和出水接口,而且其环形水路的各个部分与顶模3的内腔的距离相同。

30.所述的顶模套4、顶模3、外模5和内芯7采用3d打印一体式设计,一体成型,从而降低了顶模套4、顶模3、外模5的环形水路和内芯7的随形水路的加工难度,提高了其水路的连贯性,增强了其水路的密封性,能够有效的防止漏水。

31.如图7所示,本发明通过冷却水路连通各零部件,冷却水路的具体结构如下所示:所述的内芯7的随形水路的进水接口依次通过阀门和管路与供水管9连通,内芯7随形水路的出水接口通过管路与第一三通阀12的进水接口连通,第一三通阀12的其中一出水接口通过管路与外模5环形水路的进水接口连通,第一三通阀12的的另一出水接口通过管路与储水罐10的进水接口连通,外模5环形水路的出水接口通过管路与储水罐10的进水接口连通,储水罐10的出水接口通过管路与水泵15的进水接口连通,水泵15的出水接口通过管路第二三通阀13的其中一进水接口连通,第二三通阀13的另一进水接口通过管路与供水管连通,第二三通阀13的出水接口通过管路与第三三通阀14的进水接口连通,第三三通阀14的其中一出水接口与销子6的进水接口连通,第三三通阀14的另一出水接口与顶模3的进水接口连通,销子6与顶模3的出水接口通过管路与回水箱11连通。

32.所述的顶模套4的环形水道的进水接口依次通过管路与阀门与供水管9连通,顶模套4的环形水道的出水接口通过管路与回水箱11连通。

33.本实施例中,所述的供水管9通过管路与五通阀的进水接口连通,五通阀的四个出水接口分别通过管路与内芯7、外模5、第二三通阀13和顶模套4的进水接口连通。

34.实施例1为使用本发明中的快速冷却活塞模具对活塞坯进行冷却的冷却方法,其具体步骤如下:第一步,当向模具内注满780℃的铝液后,首先打开供水管9与内芯7之间的阀门,继而操作第一三通阀12,使内芯7能够通过第一三通阀12与储水罐10相通,向内芯7的随形水路内注入供水管9内的常温冷却水,通水冷却时间为40

″±2″

,当到达时间后,关闭供水管9与内芯7之间的阀门,停止对内芯7供水,通过首先向内芯7的随形水路进行通水冷却,能够使活塞坯的下半部分首先冷却,从而铝水充分流入到模具中,避免其上半部分活塞坯首先冷却,而使铝液无法流到下半部分,从而使下半部分产生气孔。

35.第二步,在内芯7通水25

″±2″

后,操作第一三通阀12,使内芯7通过第一三通阀12与外模相通,向外模5的环形水路内注入流经内芯7的冷却水,对活塞坯的上半部分进行冷却,冷却水依次经内芯7的随形水路和外模5的环形水路流入储水罐10,此时流经外模5环形水路的冷却水较供水管9内的冷却水温度高,从而能够使外模5的环形水路起到逐渐冷却、缓和降温的作用,避免活塞坯上半部分由于温度骤降,使其内部产生较大应力,而影响其金相组织。

36.第三步,在使用流经内芯7的冷却水冷却15

″

后,关闭外模5与内芯7之间的第一三

通阀12,开启外模5与供水管9之间的阀门,向外模5的环形水路中注入供水管9内的冷却水,使流经外模5环形水路的冷却水流出到储水罐10中,对储水罐10内的冷却水进行降温,避免其温度过高,影响后续散热,继续使用供水管9内的常温冷却水冷却20

″±2″

,使其总冷却时间为35

″±2″

。

37.第四步,在外模5通水冷却完成后,分别启动第二三通阀13和第三三通阀14,使水泵15依次通过第二三通阀13和第三三通阀14连通销子6的冷却水路,使用水泵15将储水罐10中的冷却水注入销子6的冷却水路,冷却5

″±1″

后,启动第二三通阀13,使供水管9通过第二三通阀13连通销子6的冷却水路,向销子6的冷却水路中注入供水管7内的常温冷却水,继续冷却10

″±2″

,对活塞坯进行冷却。

38.第五步,在销子6完成冷却后,分别重新启动第二三通阀13和第三三通阀14,使水泵15依次通过第二三通阀13和第三三通阀14连通顶模3环形水路,向顶模3的环形水路内注入储水罐10内的冷却水对活塞坯进行冷却5

″±1″

。

39.第六步,顶模3通水冷却5

″±1″

后,操作第二三通阀13,使供水管9通过第二三通阀13连通顶模3的环形水路,向顶模3的环形水路中注入供水管9内的冷却水,继续冷却10

″±2″

。

40.第七步,在向顶模3的环形水路注入冷却水的同时,开启顶模套4的环形水路与供水管9之间的阀门,使供水管9内的冷却水注入到顶模套4的环形水路中,冷却15

″±2″

后,关闭阀门,继而完成整个冷却流程。

41.所述的供水管9提供的冷却水为常温冷却水,储水罐10中的冷却水为经过热交换温度升高的冷却水。

42.将采用实施例1中方法处理后的活塞坯,同样放入到0.5%氢氟酸水溶液或混合酸,在常温下进行侵蚀,侵蚀时间为5~15

″

,继而放入到加热到(65

±

2)℃的硫酸水溶液中侵蚀10~20

″

。

43.检测后,活塞坯各部分的金相组织如图8~10所示,观察到共晶铝—硅显微组织为1~2级,初晶硅边缘长度为30~50μm。

44.对采用实施例1铸造的活塞进行高温抗拉试验,得到下列表格中的数据:对采用实施例1铸造的活塞进行常温抗拉试验,得到下列表格中的数据:

实施例2采用常规的模具和冷却方法铸造活塞,其步骤为:第一步,将780℃注入到模具内,向传统模具的外模的水路中注入冷却水,通水时间为35

″±2″

。

45.第二步,在向传动模具的外模水路注入冷却水冷却的同时向销子的水路中注入冷却水,冷却时间为15

″±2″

。

46.将采用常规模具进行冷却铸造的活塞坯,放入到0.5%氢氟酸水溶液或混合酸,在常温下进行侵蚀,侵蚀时间为5~15

″

,继而放入到加热到(65

±

2)℃的硫酸水溶液中侵蚀10~20

″

。

47.检测后,活塞坯各部分的金相组织如图11~13所示,观察到共晶铝-硅显微组织3~4级, 初晶硅边缘长度50~90μm,完全符合活塞工件的金相组织要求。

48.通过将实施例1和实施例2中的金相组织进行对比,实施例1中的活塞坯金相组织更加优秀。

49.对采用实施例2铸造的活塞进行高温抗拉试验,得到下列表格中的数据:对采用实施例2铸造的活塞进行常温抗拉试验,得到下列表格中的数据:经过对实施例1和实施例2中铸造的活塞坯分别进行高温与常温的抗拉试验,实施例1中铸造的活塞坯的抗拉效果明显强于实施例2。

50.需要说明的是,本发明的特定实施方案已经对本发明进行了详细描述,对于本领域的技术人员来说,在不背离本发明的精神和范围的情况下对它进行的各种显而易见的改变都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1