一种硅氧烷酮铝缓蚀剂及其制备方法和应用与流程

1.本发明涉及铝缓蚀剂领域,具体涉及一种硅氧烷酮铝缓蚀剂及其制备方法和应用。

背景技术:

2.铝及其合金是制造业常用的有色金属材料,其在机械制造、化学化工、航空航天、建筑装饰及交通运输等领域有广泛用途。虽然铝在中性环境中较为稳定,但由于铝属于两性金属,在酸性和碱性的环境中均易受到腐蚀,特别是在石化行业以及金属加工行业中酸碱介质最为常用,铝的腐蚀会对设备造成极大的影响,严重时可能会产生穿孔,导致物料流入环境,造成环境污染。因此,应当采取有效的抑制金属铝及其合金腐蚀的措施,来延长设备使用寿命、杜绝污染物的泄漏,使腐蚀造成的损失降到最低。

3.缓蚀剂是公认的最为有效的抑制腐蚀的方法之一,具有不受设备和环境影响的特点,铝材缓蚀剂分为无机盐铝缓蚀剂和有机铝缓蚀剂。常用的无机盐铝缓蚀剂为硅酸盐、铬酸盐、磷酸盐等,其中硅酸盐是最传统最基础的铝缓蚀剂,然而硅酸盐受体系ph、使用温度、其他有机物等的影响容易沉淀、失效,降低了其在不同配方中的普适性,铬酸盐由于含有有毒的铬元素会对环境造成一定的影响,磷酸盐则会造成水体富营养化。20世纪70年代初,有机缓蚀剂在继无机盐缓蚀剂之后开始在工业上大规模推广和应用,最常见的当属有机磷酸酯缓蚀剂,例如脂肪醇醚磷酸酯、蓖麻油磷酸酯、亚磷酸酯等,虽然在体系中配伍性好,但这类缓蚀剂呈酸性,而大部分使用体系配方呈碱性,这就需要大量添加才能达到预期效果,当体系ph值超过9.5时,其缓蚀效果直线下降,从而无法满足高ph值条件下的铝缓蚀要求。综上所述,既具有好的配伍性,又能满足宽泛ph条件使用的新型不含磷的有机铝缓蚀剂亟待开发。

技术实现要素:

4.本发明的目的是提供一种硅氧烷酮铝缓蚀剂,作为铝缓蚀剂加入到铝材金属加工液中时,能克服现有无机盐缓蚀剂容易沉淀、失效,有机含磷缓蚀剂无法满足高ph值条件下的铝缓蚀要求的缺陷。本发明同时提供了上述铝缓蚀剂的制备方法。

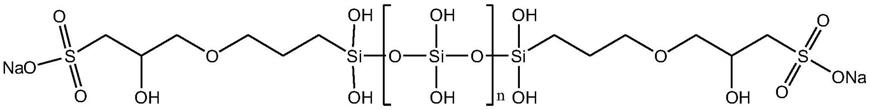

5.本发明提供的硅氧烷酮铝缓蚀剂的结构式为:

[0006][0007]

其中,n为1~5。

[0008]

本发明的技术方案为:在甲醇溶液中,首先硅烷偶联剂与无水亚硫酸氢钠反应得到中间体,中间体再与正硅酸乙酯反应得到产品的醇溶液,减压蒸馏加水得到硅氧烷酮铝缓蚀剂水溶液成品;同时对所得成品进行铝缓蚀性能测试和溶解性实验。

[0009]

本发明的硅氧烷酮铝缓蚀剂的制备方法,包括以下制备步骤:(1)将甲醇、硅烷偶

联剂与无水亚硫酸氢钠混合,加入相转移催化剂苄基三乙基氯化铵,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;(2)将正硅酸乙酯加入到中间体的甲醇溶液中,于40℃缓慢滴加乙酸水溶液;(3)滴加结束,40℃保温反应12h;(4)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%(以浓度仪测定)的硅氧烷酮铝缓蚀剂水溶液。

[0010]

上述的硅氧烷酮铝缓蚀剂的制备方法,优选地,所述步骤(1)中所述硅烷偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷,所述中间体的结构式为:

[0011][0012]

上述的硅氧烷酮铝缓蚀剂的制备方法,优选地,所述步骤(1)中相转移催化剂苄基三乙基氯化铵的加入量为硅烷偶联剂和无水亚硫酸氢钠总质量的0.1~0.5%。

[0013]

上述的硅氧烷酮铝缓蚀剂的制备方法,优选地,所述制备方法中,硅烷偶联剂、无水亚硫酸氢钠和正硅酸乙酯的摩尔比为:1:1~1.2:0.5~2.5。

[0014]

本发明同时提供了硅氧烷酮铝缓蚀剂的应用方法,将所述硅氧烷酮铝缓蚀剂加入到铝材金属加工液中,作为铝缓蚀剂的应用。

[0015]

本发明的硅氧烷酮铝缓蚀剂,可直接加入配方中使用,制备方法简便,与已有技术相比,至少具有以下有益效果:

[0016]

1、本发明所述结构为带有磺酸钠基团的有机硅氧烷衍生物,磺基结构减弱了配方体系ph对缓蚀剂的限制,使得本发明所述铝缓蚀剂可以在酸性清洗剂、碱性切削液及冷冻液等金属加工液中普遍适用而不会出现凝胶、沉淀。

[0017]

2、硅烷偶联剂的加入能够使铝材表明有机相与无机相之间界面的粘接性得到明显改善,从而可提高有机涂层体系的腐蚀防护性能;有机硅氧烷结构增加了其在配方中的相容性,可提高其在配方中的添加量以达到最佳缓蚀效果。

[0018]

3、本发明的硅氧烷酮铝缓蚀剂不含磷,对生物稳定性无副作用,可以在水中以任何比例溶解,亦可溶于醇类、醚类、脂肪族类、酯类,主要用于水性环境下金属加工液、清洗剂、防冻液等铝材及部分铝镁合金的缓蚀。

[0019]

本发明的硅氧烷酮铝缓蚀剂的制备过程如下式所示:

[0020]

具体实施方式

[0021]

以下结合实施例进一步描述本发明。应该指出,本发明并非局限于下述各实施例。

[0022]

需要指出,各实施例中所用的乙酸水溶液是作为硅氧烷水解催化剂,不参与反应。

[0023]

实施例1

[0024]

一种硅氧烷酮铝缓蚀剂a,其合成步骤为:

[0025]

(1)在搅拌下将甲醇150ml、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷23.6g与无水亚硫酸氢钠10.4g在装有温度计和冷凝管的烧瓶中混合,加入相转移催化剂苄基三乙基氯化铵0.068g,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;

[0026]

(2)将正硅酸乙酯10.4g加入到步骤(1)所制得的中间体的甲醇溶液中,于40℃缓慢滴加浓度为0.01mol/l的乙酸水溶液40ml,滴加结束,40℃保温反应12h;

[0027]

(3)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%的硅氧烷酮铝缓蚀剂水溶液a。

[0028]

实施例2

[0029]

一种硅氧烷酮铝缓蚀剂b,其合成步骤为:

[0030]

(1)在搅拌下将甲醇150ml、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷23.6g与无水亚硫酸氢钠10.4g在装有温度计和冷凝管的烧瓶中混合,加入相转移催化剂苄基三乙基氯化铵0.068g,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;

[0031]

(2)将正硅酸乙酯20.8g加入到步骤(1)所制得的中间体的甲醇溶液中,于40℃缓慢滴加浓度为0.01mol/l的乙酸水溶液40ml,滴加结束,40℃保温反应12h;

[0032]

(3)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%的硅氧烷酮铝缓蚀剂水溶液b。

[0033]

实施例3

[0034]

一种硅氧烷酮铝缓蚀剂c,其合成步骤为:

[0035]

(1)在搅拌下将甲醇150ml、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷23.6g与无水亚硫酸氢钠10.4g在装有温度计和冷凝管的烧瓶中混合,加入相转移催化剂苄基三乙基氯化铵0.068g,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;

[0036]

(2)将正硅酸乙酯31.2g加入到步骤(1)所制得的中间体的甲醇溶液中,于40℃缓慢滴加浓度为0.01mol/l的乙酸水溶液40ml,滴加结束,40℃保温反应12h;

[0037]

(3)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%的硅氧烷酮铝缓蚀剂水溶液c。

[0038]

实施例4

[0039]

一种硅氧烷酮铝缓蚀剂d,其合成步骤为:

[0040]

(1)在搅拌下将甲醇150ml、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷23.6g与无水亚硫酸氢钠10.4g在装有温度计和冷凝管的烧瓶中混合,加入相转移催化剂苄基三乙基氯化铵0.068g,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;

[0041]

(2)将正硅酸乙酯41.6g加入到步骤(1)所制得的中间体的甲醇溶液中,于40℃缓慢滴加浓度为0.01mol/l的乙酸水溶液40ml,滴加结束,40℃保温反应12h;

[0042]

(3)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%的硅氧烷酮铝缓蚀剂水溶液d。

[0043]

实施例5

[0044]

一种硅氧烷酮铝缓蚀剂e,其合成步骤为:

[0045]

(1)在搅拌下将甲醇150ml、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷23.6g与无水亚硫酸氢钠10.4g在装有温度计和冷凝管的烧瓶中混合,加入相转移催化剂苄基三乙基氯化铵0.068g,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;

[0046]

(2)将正硅酸乙酯52g加入到步骤(1)所制得的中间体的甲醇溶液中,于40℃缓慢滴加浓度为0.01mol/l的乙酸水溶液40ml,滴加结束,40℃保温反应12h;

[0047]

(3)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%的硅氧烷酮铝缓蚀剂水溶液e。

[0048]

实施例6

[0049]

一种硅氧烷酮铝缓蚀剂f,其合成步骤为:

[0050]

(1)在搅拌下将甲醇150ml、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷23.6g与无水亚硫酸氢钠12.48g在装有温度计和冷凝管的烧瓶中混合,加入相转移催化剂苄基三乙基氯化铵0.072g,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;

[0051]

(2)将正硅酸乙酯41.6g加入到步骤(1)所制得的中间体的甲醇溶液中,于40℃缓慢滴加浓度为0.01mol/l的乙酸水溶液40ml,滴加结束,40℃保温反应12h;

[0052]

(3)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%的硅氧烷酮铝缓蚀剂水溶液f。

[0053]

实施例7

[0054]

一种硅氧烷酮铝缓蚀剂g,其合成步骤为:

[0055]

(1)在搅拌下将甲醇150ml、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷23.6g与无水亚硫酸氢钠10.4g在装有温度计和冷凝管的烧瓶中混合,加入相转移催化剂苄基三乙基氯化铵0.17g,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;

[0056]

(2)将正硅酸乙酯41.6g加入到步骤(1)所制得的中间体的甲醇溶液中,于40℃缓慢滴加浓度为0.01mol/l的乙酸水溶液40ml,滴加结束,40℃保温反应12h;

[0057]

(3)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%的硅氧烷酮铝缓蚀剂水溶液g。

[0058]

实施例8

[0059]

一种硅氧烷酮铝缓蚀剂h,其合成步骤为:

[0060]

(1)在搅拌下将甲醇150ml、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷23.6g与无水亚硫酸氢钠10.4g在装有温度计和冷凝管的烧瓶中混合,加入相转移催化剂苄基三乙基氯化铵0.068g,升温至回流,反应直至固体完全溶解,得到中间体的甲醇溶液;

[0061]

(2)将正硅酸乙酯41.6g加入到步骤(1)所制得的中间体的甲醇溶液中,于35℃缓慢滴加浓度为0.01mol/l的乙酸水溶液40ml,滴加结束,35℃保温反应12h;

[0062]

(3)减压蒸馏脱除甲醇和乙醇,加水得到浓度40%的硅氧烷酮铝缓蚀剂水溶液h。

[0063]

为了验证本发明产品的使用性能,本发明做了如下应用例实验。分别对实施例1到实施例8所制备的铝缓蚀剂做以下应用例实验,其实验过程及结果如下。

[0064]

对比例:

[0065]

为了与本发明制备的硅氧烷酮铝缓蚀剂进行比较,我们选用市面常见的几款铝缓蚀剂作为对比。对比例1样品为一种国内市售硅氧烷酮铝缓蚀剂商品;对比例2样品为一种国外市售磷酸酯铝缓蚀剂商品;对比例3样品为国内市售油酸钠(一种冷却液用铝缓蚀剂)商品。

[0066]

表1为实验测得的各实施例获得的产品及对比例产品的ph值数据,产品ph值测试液均采用5%水溶液,产品ph值采用中华人民共和国国家标准gb/t 6920-1986测定。

[0067]

表1本发明各实施例产品及对比例产品ph值

[0068][0069]

铝缓蚀性能测试:

[0070]

在切削液(铝材金属加工液的一种)中加入本发明的硅氧烷酮铝缓蚀剂,验证其在切削液中的使用效果。

[0071]

表2所述为一款半合成切削液配方。

[0072]

表2性能测试用切削液配方

[0073]

原料添加量/%单乙醇胺10三乙醇胺10葵二酸8蓖麻油酸12表面活性剂20二乙二醇丁醚5乙二胺四乙酸5苯丙异噻啉酮5环烷基基础油15水10

[0074]

按gb/t6144-2010提供的铝缓蚀实验测定各铝缓蚀剂对铝片的缓蚀性能,在上述配方中分别以1.5%的添加量加入本发明实施例1~8所得铝缓蚀剂,以不加铝缓蚀剂及对比例1铝缓蚀剂作为对比实验。将调配好的切削液按5%的稀释液配成测试液,将铝片全浸入被测试液中,加盖玻璃罩,在55

±

2℃的恒温干燥箱内连续测试8小时,取出试片观察。测试结果见表3。

[0075]

表3本发明产品及对比例样品在切削液中铝缓蚀性能测试结果

[0076][0077]

由表3可以看出,以上半合成切削液加入实施例1~8的硅氧烷酮铝缓蚀剂及加入对比例1硅氧烷酮铝缓蚀剂商品后,国标铝腐蚀实验结果等级均为a级,不加铝缓蚀剂的国标铝腐蚀实验结果等级为d级,说明本发明的硅氧烷酮铝缓蚀剂具有与市售的对比例1硅氧烷酮铝缓蚀剂商品相当的铝缓蚀效果。

[0078]

在清洗剂中加入本发明的硅氧烷酮铝缓蚀剂,验证其在酸性清洗剂中的使用效果。

[0079]

表4所述为一款铝材清洗剂配方,该清洗剂的ph值在4~4.5之间。

[0080]

表4测试用铝材清洗剂配方

[0081]

原料添加量/%氨基磺酸30柠檬酸15有机胺酯tpp8铝缓蚀剂5消泡剂2氟化钠2水38

[0082]

按gb/t 35759-2017提供的金属清洗剂的检测方法,将本发明各实施例产品与对比例2用磷酸酯铝缓蚀剂商品作对比,测试结果见表5。

[0083]

表5本发明产品及对比例样品在清洗剂中使用效果

[0084][0085][0086]

由表5可以看出,以上清洗剂加入实施例1~8的硅氧烷酮铝缓蚀剂及原配方的净洗力都超过99%,且均不出现腐蚀和锈蚀,缓蚀效果较好;不加缓蚀剂的清洗剂则出现严重腐蚀。

[0087]

溶解性测试:

[0088]

分别向乙二醇、乙二醇-水(1:1)、乙醇、乙醇-水(1:1)的溶液中加入1%质量份数的本发明产品及对比例1硅氧烷酮铝缓蚀剂商品和对比例3油酸钠,在25℃环境中密封7天

后,观察溶液的澄清度,如表6。

[0089]

表6本发明产品及对比例样品的溶解性测试结果

[0090][0091]

由表6可以看出,本发明实施例产品及油酸钠在四种溶剂中的相容性很好,在25℃环境中密封7天后溶液均澄清,而对比例1样品铝缓蚀剂在四种溶液中出现不同程度的浑浊,由此得出,本发明硅氧烷酮铝缓蚀剂产品可以在冷冻液中使用,其在有机溶剂中溶解性好,这也大大增加了与其他有机物的相容性,使其更容易添加到配方中。

[0092]

以上实验结果表明,本发明制备的硅氧烷酮铝缓蚀剂具有优秀的铝缓蚀性能及有机物相容性,是一种性能优异的水基铝缓蚀剂。

[0093]

本发明未详述部分为现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1