一种提高钨镍铜合金力学性能的生产工艺的制作方法

1.本发明属于粉末冶金技术领域,具体涉及一种提高钨镍铜合金力学性能的生产工艺。

背景技术:

2.钨合金材料主要包括两大系列:钨镍铜合金和钨镍铁合金。钨镍铜合金是在钨中添加镍、铜所形成的合金以及在该基础上再加入其他金属元素(如co、mn、cr等)形成的合金。钨镍铜合金无铁磁性且导电导热性能相对较好,常应用在一些特殊要求的场合,如核潜艇的陀螺仪转子、配重件以及其他要求在磁场作用下工作的装置和仪表的零部件在通讯卫星的姿态仪以及斯贝发动机中用作平衡、配重材料等。但是由于铜和钨的润湿性均较差,拉伸强度和延性不高经常制约着钨镍铜合金的发展。以钨含量90%的90wnicu合金及钨含量93%的93wnicu合金为例,90wnicu合金的抗拉强度≤800mpa,延伸率≤5%且冲击韧性≤30j/cm3,93nicu合金的抗拉强度≤780mpa,延伸率≤4%且冲击韧性≤26j/cm3。

技术实现要素:

3.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种提高钨镍铜合金力学性能的生产工艺。该工艺采用两次球磨使得混合粉晶块细化且活性提高,结合控制烧结的温度使得铜溶液与钨颗粒、镍相充分接触,以在气孔封闭致密化前将钨镍铜烧结坯中的杂质排除,结合调制处理将高温时钨镍铜合金的组织形态保留至室温并有效消除内应力,结合真空退火处理脱除有害氢元素,在上述工艺的协同作用下,铜和钨的润湿性得到改善,有效提高了钨镍铜合金的力学性能,解决了钨镍铜合金力学性能低的问题。

4.为解决上述技术问题,本发明采用的技术方案为:一种提高钨镍铜合金力学性能的生产工艺,其特征在于,该生产工艺包括以下步骤:

5.步骤一、混料:按照目的产物钨镍铜合金的名义成分,选择钨粉、钴粉、镍粉和铜粉作为原材料称重并放入倾斜混料机内进行干磨混合,得到混合粉;

6.步骤二、制粒:向步骤一中得到的混合粉中加入聚乙二醇,然后湿磨混合,再经喷雾干燥制粒,得到制粒料;

7.步骤三、压制成型:对步骤二中得到的制粒料进行压制,得到钨镍铜压坯;

8.步骤四、烧结:将步骤三中得到的钨镍铜压坯放置于二带加热炉中,在通入气体保护的条件下先预加热至1100℃~1200℃,然后再加热至1300℃~1400℃保温30min~60min,随炉冷却得到钨镍铜烧结坯;

9.步骤五、调制处理:将步骤四中得到的钨镍铜烧结坯放置于加热炉中,在通入气体保护的条件下在1300℃~1400℃保温40min~70min,然后放入25℃~80℃的水中进行快速冷却,再转入加热炉中,在通入气体保护的条件下加热至1400℃~1500℃保温40min~70min,随炉冷却;

10.步骤六、真空退火:将步骤五中经调制处理后的钨镍铜烧结坯在温度为900℃~

1300℃、真空度为10-1

~10-2

pa的条件下保温6h~12h,然后随炉冷却,得到钨镍铜合金。

11.本发明将制备钨镍铜合金的原料依次进行干磨混合和湿磨混合,利用金属磨球对粉末的碰撞作用使得混合粉晶块细化,在促进各原料混合均匀的同时提高活性,然后经喷雾干燥制粒得到制粒料,有利于后续压制成型得到钨镍铜压坯;将钨镍铜压坯在略高于铜的熔点(1083℃)的温度即1100℃~1200℃保温,该温度下镍和钨未熔融,而钨镍铜压坯中的铜转变为熔液并与钨颗粒、镍相充分接触,使得合金在固相骨架和晶粒长大、气孔封闭致密化前将该温度下已转化为气体的c、s、o杂质排除,再提高温度进行加热保温以增强上述作用效果,使得钨镍铜合金的前端、中间和后端的结构组织均匀,改善了钨镍铜合金的质量,有利于钨镍铜合金各部位力学性能的提高;接着,将钨镍铜烧结坯进行调制处理,通过将钨镍铜烧结坯加热保温进行二次烧结,利用高温时钨在镍铜相中相溶性较好的性能,以及二次烧结时钨骨架阻碍液相烧结中钨颗粒的偏析、钨晶粒聚集长大及溶解析出的特性,结合快速冷却,避免了缓慢降温后温度较低时钨铜的不互溶导致钨和铜分离、引起钨镍铜合金力学性能降低的现象,并将高温时钨镍铜合金的组织形态保留至室温,有效消除了快速冷却引起的内应力;最后,将经调制处理后的钨镍铜烧结坯进行真空退火处理,以有效脱除烧结及调制处理过程中由于采用氢气气氛而引入的有害氢元素,并进一步消除调制处理中因快速冷却引起的应力集中问题。

12.综上,本技术采用干磨和石墨的两次球磨工艺,结合控温烧结、二次烧结和快速淬火的调制处理、真空退火处理,改善了铜和钨的润湿性,有效避免了生产过程中钨镍铜合金中钨与铜的分离现象,有效提高了钨镍铜合金的力学性能,包括钨镍铜合金的抗拉强度、延伸率和冲击韧性,解决了钨镍铜合金力学性能低的问题。

13.上述的一种提高钨镍铜合金力学性能的生产工艺,其特征在于,步骤一中所述干磨混合的球料比为4:1,时间为7h~9h。该优选的工艺参数提高了混合粉的均匀程度,经检测,混合粉三点取样各成分分析偏差均不超过0.02%。

14.上述的一种提高钨镍铜合金力学性能的生产工艺,其特征在于,步骤二中所述聚乙二醇的加入质量为混合粉质量的2.0%。该聚乙二醇的加入质量满足了后续压坯的成型需要,且保证了产品中残留c含量不超过0.1%,避免了对产品性能的不良影响。

15.上述的一种提高钨镍铜合金力学性能的生产工艺,其特征在于,步骤二中所述湿磨混合在球磨机中进行,采用的介质为乙醇溶液,球料比为3:1,湿磨混合的时间为8h~16h。该工艺参数保证了聚乙二醇均匀分散在混合粉中,并进一步细化混合粉,使其活性增强。

16.上述的一种提高钨镍铜合金力学性能的生产工艺,其特征在于,步骤二中喷雾干燥采用喷雾干燥塔进行。采用喷雾干燥塔进行喷雾干燥有利于得到具有一定粒度、流动性和成型性的混合粉。

17.上述的一种提高钨镍铜合金力学性能的生产工艺,其特征在于,步骤三中所述压制为干袋压机压制,压制的压力为120mpa~150mpa,时间为0.5min~3min。采用干袋压机压制方便得到细长的钨镍铜压坯棒料,且提高了压制效率,保证了钨镍铜压坯的强度。

18.上述的一种提高钨镍铜合金力学性能的生产工艺,其特征在于,所述干袋压机压制的时间为1min。

19.上述的一种提高钨镍铜合金力学性能的生产工艺,其特征在于,步骤四中所述二

带加热炉为二带控温马弗炉。该优选设备保证了预加热和加热的烧结过程在该设备中一次完成,缩短了流程。

20.上述的一种提高钨镍铜合金力学性能的生产工艺,其特征在于,步骤四中所述通入的气体和步骤五中所述通入的气体均为氨分解气。采用该保护气体有效防止了钨镍铜烧结坯在烧结和调制处理过程中发生氧化,且该保护气体成本低对环境无害。

21.上述的一种提高钨镍铜合金力学性能的生产工艺,其特征在于,步骤六中将经调制处理后的钨镍铜烧结坯在温度为1200℃、真空度为10-12

pa的条件下保温10h,然后随炉冷却,得到钨镍铜合金。该优选的真空退火工艺参数既能消除氢脆,又进一步消除了调制处理引起的应力集中问题。

22.本发明与现有技术相比具有以下优点:

23.1、本发明采用干磨和石墨的两次球磨工艺,使得混合粉晶块细化且活性提高,结合控制烧结的温度使得铜溶液与钨颗粒、镍相充分接触,以在气孔封闭致密化前将钨镍铜烧结坯中的杂质排除,结合调制处理将高温时钨镍铜合金的组织形态保留至室温并有效消除内应力,结合真空退火处理脱除有害氢元素,在上述工艺的协同作用下,铜和钨的润湿性得到改善,有效提高了钨镍铜合金的力学性能,包括抗拉强度、延伸率和冲击韧性,解决了钨镍铜合金力学性能低的问题。

24.2、相较于常用的钨镍铜合金90wnicu合金的抗拉强度≤800mpa,延伸率≤5%且冲击韧性≤30j/cm3,本发明制备的90wnicu合金的抗拉强度≥930mpa,延伸率≥15%且冲击韧性≥50j/cm3。

25.3、本发明的工艺简单,采用现有的粉末冶金技术领域中的常规设备即可完成高密度钨镍铜合金的生产工艺,无需特殊设备,容易实现。

26.4、本发明的生成工艺状态稳定,生产的钨镍铜合金性能稳定,适于推广。

27.5、本发明通过改善钨镍铜合金的力学性能,进一步扩大了钨镍铜合金的使用范围和加工性能。

28.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

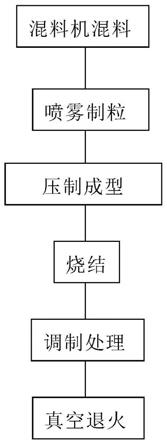

29.图1为本发明提高钨镍铜合金力学性能的生产工艺流程图。

具体实施方式

30.实施例1

31.如图1所示,本实施例包括以下步骤:

32.步骤一、混料:按照目的产物90wnicu合金的名义成分,选择钨粉、钴粉、镍粉和铜粉作为原材料称重并放入倾斜混料机内进行干磨混合,得到混合粉;所述干磨混合的球料比为4:1,时间为7h;

33.步骤二、制粒:向步骤一中得到的混合粉中加入聚乙二醇,然后湿磨混合,再采用喷雾干燥塔进行经喷雾干燥制粒,得到40~120目的制粒料;所述聚乙二醇的加入质量为混合粉质量的2.0%;所述湿磨混合在球磨机中进行,采用的介质为乙醇溶液,球料比为3:1,湿磨混合的时间为12h;

34.步骤三、压制成型:对步骤二中得到的制粒料进行干袋压机压制,得到90wnicu合金压坯;所述干袋压机压制的压力为130mpa,时间为1min;

35.步骤四、烧结:将步骤三中得到的90wnicu合金压坯放置于二带加热炉中,在通入氨分解气体保护的条件下先预加热至1100℃

±

10℃,然后再加热至1300℃

±

10℃保温30min,随炉冷却得到90wnicu合金烧结坯;

36.步骤五、调制处理:将步骤四中得到的90wnicu合金烧结坯放置于加热炉中,在通入氨分解气体保护的条件下在1300℃

±

10℃保温40min,然后放入35℃

±

10℃的水中进行快速冷却,再转入加热炉中,在通入氨分解气体保护的条件下加热至1400℃

±

10℃保温45min,随炉冷却;

37.步骤六、真空退火:将步骤五中经调制处理后的90wnicu合金烧结坯在温度为920℃

±

20℃、真空度为10-2

pa的条件下保温6h,然后随炉冷却,得到90wnicu合金。

38.经检测,本实施例生产的90wnicu合金的抗拉强度值为965mpa,延伸率为18%且冲击韧性为70j/cm3。

39.实施例2

40.如图1所示,本实施例包括以下步骤:

41.步骤一、混料:按照目的产物92wnicu合金的名义成分,选择钨粉、钴粉、镍粉和铜粉作为原材料称重并放入倾斜混料机内进行干磨混合,得到混合粉;所述干磨混合的球料比为4:1,时间为8h;

42.步骤二、制粒:向步骤一中得到的混合粉中加入聚乙二醇,然后湿磨混合,再采用喷雾干燥塔进行经喷雾干燥制粒,得到40~120目的制粒料;所述聚乙二醇的加入质量为混合粉质量的2.0%;所述湿磨混合在球磨机中进行,采用的介质为乙醇溶液,球料比为4:1,湿磨混合的时间为8h;

43.步骤三、压制成型:对步骤二中得到的制粒料进行干袋压机压制,得到92wnicu合金压坯;所述干袋压机压制的压力为120mpa,时间为3min;

44.步骤四、烧结:将步骤三中得到的90wnicu合金压坯放置于二带加热炉中,在通入氨分解气体保护的条件下先预加热至1110℃

±

10℃,然后再加热至1310℃

±

10℃保温60min,随炉冷却得到92wnicu合金烧结坯;

45.步骤五、调制处理:将步骤四中得到的92wnicu合金烧结坯放置于加热炉中,在通入氨分解气体保护的条件下在1310℃

±

10℃保温70min,然后放入35℃

±

10℃的水中进行快速冷却,再转入加热炉中,在通入氨分解气体保护的条件下加热至1410℃

±

10℃保温40min,随炉冷却;

46.步骤六、真空退火:将步骤五中经调制处理后的92wnicu合金烧结坯在温度为1200℃

±

20℃、真空度为10-1

pa的条件下保温6h,然后随炉冷却,得到92wnicu合金。

47.经检测,本实施例生产的92wnicu合金的抗拉强度值为965mpa,延伸率为18%且冲击韧性为68j/cm3。

48.实施例3

49.如图1所示,本实施例包括以下步骤:

50.步骤一、混料:按照目的产物93wnicu合金的名义成分,选择钨粉、钴粉、镍粉和铜粉作为原材料称重并放入倾斜混料机内进行干磨混合,得到混合粉;所述干磨混合的球料

比为4:1,时间为9h;

51.步骤二、制粒:向步骤一中得到的混合粉中加入聚乙二醇,然后湿磨混合,再采用喷雾干燥塔进行经喷雾干燥制粒,得到40~120目的制粒料;所述聚乙二醇的加入质量为混合粉质量的2.0%;所述湿磨混合在球磨机中进行,采用的介质为乙醇溶液,球料比为4:1,湿磨混合的时间为16h;

52.步骤三、压制成型:对步骤二中得到的制粒料进行干袋压机压制,得到93wnicu合金压坯;所述干袋压机压制的压力为150mpa,时间为0.5min;

53.步骤四、烧结:将步骤三中得到的93wnicu合金压坯放置于二带加热炉中,在通入氨分解气体保护的条件下先预加热至1190℃

±

10℃,然后再加热至1310℃

±

10℃保温60min,随炉冷却得到93wnicu合金烧结坯;

54.步骤五、调制处理:将步骤四中得到的93wnicu合金烧结坯放置于二带控温马弗炉中,在通入氨分解气体保护的条件下在1310℃

±

10℃保温70min,然后放入35℃

±

10℃的水中进行快速冷却,再转入加热炉中,在通入氨分解气体保护的条件下加热至1410℃

±

10℃保温70min,随炉冷却;

55.步骤六、真空退火:将步骤五中经调制处理后的93wnicu合金烧结坯在温度为1200℃

±

20℃、真空度为10-2

pa的条件下保温10h,然后随炉冷却,得到93wnicu合金。

56.经检测,本实施例生产的93wnicu合金的抗拉强度值为958mpa,延伸率为17.5%且冲击韧性为62j/cm3。

57.实施例4

58.如图1所示,本实施例包括以下步骤:

59.步骤一、混料:按照目的产物95wnicu合金的名义成分,选择钨粉、钴粉、镍粉和铜粉作为原材料称重并放入倾斜混料机内进行干磨混合,得到混合粉;所述干磨混合的球料比为4:1,时间为9h;

60.步骤二、制粒:向步骤一中得到的混合粉中加入聚乙二醇,然后湿磨混合,再采用喷雾干燥塔进行经喷雾干燥制粒,得到40~120目的制粒料;所述聚乙二醇的加入质量为混合粉质量的2.0%;所述湿磨混合在球磨机中进行,采用的介质为乙醇溶液,球料比为4:1,湿磨混合的时间为16h;

61.步骤三、压制成型:对步骤二中得到的制粒料进行干袋压机压制,得到95wnicu合金压坯;所述干袋压机压制的压力为150mpa,时间为1min;

62.步骤四、烧结:将步骤三中得到的95wnicu合金压坯放置于二带加热炉中,在通入氨分解气体保护的条件下先预加热至1190℃

±

10℃,然后再加热至1390℃

±

10℃保温60min,随炉冷却得到95wnicu合金烧结坯;

63.步骤五、调制处理:将步骤四中得到的95wnicu合金烧结坯放置于二带控温马弗炉中,在通入氨分解气体保护的条件下在1390℃

±

10℃保温40min,然后放入70℃

±

10℃的水中进行快速冷却,再转入加热炉中,在通入氨分解气体保护的条件下加热至1490℃

±

10℃保温70min,随炉冷却;

64.步骤六、真空退火:将步骤五中经调制处理后的95wnicu合金烧结坯在温度为1280℃

±

20℃、真空度为10-2

pa的条件下保温12h,然后随炉冷却,得到95wnicu合金。

65.经检测,本实施例生产的95wnicu合金的抗拉强度值为938mpa,延伸率为13.5%且

冲击韧性为42j/cm3。

66.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1