一种增材制造用高球形度低氧含量不锈钢粉末制备方法与流程

1.本发明属于粉末冶金技术领域,具体涉及一种增材制造用高球形度低氧含量不锈钢粉末的制备方法。

背景技术:

2.19世纪初发明不锈钢以来,不锈钢就把现代材料的形象和各行业的器件应用进行了一次大的革新,不锈钢不会产生腐蚀、电蚀、锈蚀或磨损,使结构部件永久地保持工程设计的完整性。随着电子束或激光3d打印技术的出现,不锈钢再次引起了人们的广泛关注和投入;增材制造技术需要具有流动性好的高球形度粉末,而目前用于3d打印的高球形度不锈钢粉末还未见报道,人们利用现有的水雾化、气雾化球形不锈钢粉末,均因纯度低、氧含量高、球形度低,粉末表面氧化严重并存在大量的缺陷和粘连 (卫星球),粒度组成复杂、流动性差,难以满足增材制造的需要。随着不锈钢在航空航天、医疗器械、汽车、生活应用等行业的应用快速发展,迫切需要高球形度低氧含量的不锈钢粉末应用于增材制造技术中。

3.因此,人们迫切希望获得一种增材制造用高球形度低氧含量不锈钢粉末的制备方法。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种增材制造用高球形度低氧含量不锈钢粉末的制备方法。该方法将经精加工后的不锈钢电极棒装入等离子旋转电极雾化制粉设备进行雾化制粉,实现了高球形度低氧含量不锈钢粉末的制备,解决了适宜于增材制造用的高球形度、低氧含量、表面纯净的不锈钢球形粉末,实现了产品质量稳定性的规模化生产,方法简化可行,制备的不锈钢球形粉末质量稳定。

5.为解决上述技术问题,本发明采用的技术方案是:一种增材制造用高球形度低氧含量不锈钢粉末的制备方法,其特征在于,该方法包括以下步骤:

6.步骤一、将不锈钢进行精加工,得到不锈钢电极棒;

7.步骤二、将步骤一中得到的不锈钢电极棒装入等离子旋转电极雾化制粉设备的动密封中,得到制粉装置;所述制粉装置中等离子旋转电极雾化舱内抽真空;

8.步骤三、向步骤二中制粉装置的等离子旋转电极雾化舱内通入混合气体,然后启动等离子旋转电极雾化制粉设备中的等离子枪和旋转电机,对不锈钢电极棒进行雾化制粉,得到雾化粉末;

9.步骤四、将步骤三中得到的雾化粉末冷却后进行筛分,然后在真空条件下进行封装,得到不锈钢球形粉末;所述不锈钢球形粉末的球形度大于 95%,氧含量低于0.012%。

10.本发明先将等离子旋转电极雾化舱内抽真空,然后向等离子旋转电极雾化制粉设备内通入混合气体,将等离子旋转电极雾化制粉设备内的气氛进行了置换,保证了等离子旋转电极雾化制粉过程中不受其他气体的影响;本发明通过动密封将不锈钢电极棒与旋转电机进行连接,并且在雾化制粉过程中,进行参数设定、启动、调试、参数调整,直到正常平

稳运行,保证了制备的不锈钢球形粉末球形度高、表面洁净,防止了不锈钢球形粉末颗粒表面粘接更细粉末,降低了粉末氧含量,改善了不锈钢球形粉末的流动性、松装密度等粉末性能。

11.上述的一种增材制造用高球形度低氧含量不锈钢粉末的制备方法,其特征在于,步骤一中所述精加工的过程为:依次进行前后公母螺纹加工、表面精车、精磨和校直。本发明通过精加工保证了不锈钢电极棒与动密封更好地配合,同时降低了不锈钢电极棒的粗糙度,使精加工后的不锈钢电极棒的轮廓算术平均偏差ra为0.4,从而使表面更加光滑,降低了调整动密封与电极棒的总压差难度,提高了高速旋转的电极棒安全性。

12.上述的一种增材制造用高球形度低氧含量不锈钢粉末的制备方法,其特征在于,步骤一中所述不锈钢电极棒的直径为30mm~75mm。本发明通过多次试验和设备改造,增加了电极棒直径的使用范围,将制粉的生产效率明显提高,同时也保证了不锈钢球形粉末细化,增加了产量,提高了生产效率。

13.上述的一种增材制造用高球形度低氧含量不锈钢粉末的制备方法,其特征在于,步骤二中所述动密封为缝隙式非接触差动密封;所述动密封的直径比不锈钢电极棒直径大2.1μm~2.3μm。

14.上述的一种增材制造用高球形度低氧含量不锈钢粉末的制备方法,其特征在于,所述缝隙式非接触差动密封的内部设置有密封套管和密封腔室,所述缝隙式非接触差动密封中靠近外界一端的密封腔室中充有高纯 ar气,所述高纯ar气的质量纯度大于99.9%,所述缝隙式非接触差动密封中靠近外界一端的密封腔室内的气压低于雾化室腔室内的气压,且高于 1标准大气压。本发明根据棒料实际尺寸和跳动情况来选择动密封尺寸,并在动密封内部设置的密封套管靠近外界一端的腔室充入高纯ar气,实现高速旋进电极的真空密封较好的方式是非接触式差动密封,在旋进电极温度极高的情况下密封,密封件易损坏并造成污染,要保证无任何污染的密封,其被密封件与密封件只能以适当间隙来达到密封的目的,有间隙又要实现密封,只能采取差动方式,即允许间隙中在压差作用下有一定气流通过的动密封,根据棒料实际跳动情况来调整总压差,因此在动密封内部设置一密封套管,密封套靠近外界一端设计有一个腔室,并充入一定的高纯ar气,ar气气压略低于雾化室腔室压力但略高于大气压力,这样在实际制粉过程中,能够保证棒料在高转速过程中密封件不会损坏污染棒料,又能阻止雾化室内空气的进入,最大限度地保证了较低的氧增量。

15.上述的一种增材制造用高球形度低氧含量不锈钢粉末的制备方法,其特征在于,步骤二中所述等离子旋转电极雾化舱内的真空度不大于 1

×

10-3

pa。真空系统主要由机械泵、罗茨泵、扩散泵及维持泵等部件构成;本发明启动抽真空程序后,真空自动控制系统会根据真空计检测到的实时真空度达到真空度1

×

10-3

pa时,启动或关闭相应的真空泵组,维持雾化室内真空度,本发明通过真空自动控制系统抽真空并控制真空度,保证了等离子旋转电极雾化舱内的气体纯度,保证了雾化制粉不受其他气体影响,提高了不锈钢球形粉末的纯度,降低了氧含量;所述抽真空设计了自动控制系统,根据真空计检测到的实时真空度达到真空度1

×

10-3

pa时,启动或关闭相应的真空泵组,维持雾化室内真空度。

16.上述的一种增材制造用高球形度低氧含量不锈钢粉末的制备方法,其特征在于,步骤三中所述通入混合气体的压力为0.04mpa~0.06mpa,所述混合气体由体积比为2.5~3.5:1的氩气和氦气组成。由于等离子旋转电极雾化制粉技术生产的金属粉末纯度主要取

决于雾化室内惰性保护气氛的组成、纯度,本发明采用的真空系统、超高速动密封系统和正压惰性保护气氛的集成控制技术,保证了雾化室内保护气氛的纯度和压力,降低粉末氧含量;本发明采用的气体自动控制系统由数字化集成块作为核心控制部件,通过数字化集成系统开发实现了雾化室内压力自动调节,雾化室内压力自动调节系统包含自动抽真空和充放惰性保护气体两大模块,在抽真空工序完成后,系统启动雾化舱充氩气+氦气混合气体工序,压力传感器把雾化舱压力实时通讯传输给plc单元,当雾化室内压力达到 0.04mpa~0.06mpa时,自动停止充气;制粉阶段由于雾化室内温度升高,导致工作气体压力急剧上升,制粉完毕而使得雾化室内压力下降,系统会根据雾化室内压力的情况自动进行补气和放气,从而保证雾化室压力时刻处于正常范围,确保生产作业的顺利进行,降低了粉末氧含量增量,保证了粉末低氧含量;通过控制混合气体由体积比为2.5~3.5:1的氩气和氦气组成,增大了氩气的比例,混合气体中氧气和氢气的体积分数总和低于 9ppm;本发明采用氩气和氦气的混合气体,大量的氩气用于产生等离子弧,氦气主要起冷却作用,纯氦的热导率为0.1440w/(m

·

k),纯氩的热导率为0.0173w/(m

·

k),氦的导热率比氩的热导率将近大10倍,雾化制粉过程中,不锈钢电极棒产生的熔滴的凝固过程对于氩气和氦气的比值极为敏感,随着氦气比例的增大,熔滴温度下降速度增快,冷却速率也随之增大,但如果氩气含量过小,不易起弧或起弧后断弧,以及等离子弧的不稳定性,将直接影响等离子起弧和连续等离子弧的稳定性;然而过多的氦气,虽然也会增大冷却速度,但是熔滴内,特别是较大的熔滴因内部没有彻底冷却,在随后的冷却过程形成空心缺陷,使空心球的数量增加,同时也容易形成椭圆形或哑铃型球,粉末的流动性差,直接影响增材制造的应用,因而混合气体对于甩出的熔滴凝固行为有很大的影响,混合惰性气体的组成、压力和纯度直接影响不锈钢球形粉末颗粒的组织、粉末的质量以及等离子弧的稳定性等,因此在等离子旋转电极制粉工艺中,保证粉末的质量,惰性气体的纯度也是一个不可忽略的重要因素,为了将粉末中的氧含量降低到最低限度,还须将准备充入工作室的惰性气体进行净化,使其中的氧气和氢气的总含量达到低于9ppm的指标,保证了雾化制粉过程中不受其他气体的影响,降低了不锈钢球形粉末的氧含量。

17.上述的一种增材制造用高球形度低氧含量不锈钢粉末的制备方法,其特征在于,步骤三中所述等离子枪的阴极头的材质为高纯钨,所述阴极头的直径为18mm~28mm。本发明通过改进等离子枪的阴极头的材质和控制阴极直径,增大了阴极头的熔点,提高了等离子枪的功率,减少了阴极头的损耗。

18.上述的一种增材制造用高球形度低氧含量不锈钢粉末的制备方法,其特征在于,步骤三中所述雾化制粉参数为:等离子枪与电极棒之间的距离为11mm~200mm,功率为50kw~240kw,熔化电流为500a~4000a,电极棒同步进给速度为0.5mm/s~1.3mm/s,旋转电机的步进转速为 1200r/min~40000r/min,等离子旋转电极雾化舱内氧含量为 0.10ppm~0.12ppm。不锈钢球形粉末采用等离子旋转电极雾化制粉保障了不锈钢粉末颗粒高球形度的同时,满足了3d打印要求粉末粒度尽可能小的要求,采用等离子旋转电极雾化制粉时,其重要指标是保证粉末球形度的同时,还要控制粉末粒度、成分、结构、杂质含量和提高生产效率,要提高这些指标,必须优化制备工艺参数,针对以上问题,依据等离子旋转电极雾化制粉关于球形粉末粒度尺寸的经验公式:

[0019][0020]

其中,d为球形粉末的粒度,ω为电极棒旋转的角速度,ρm为电极棒的密度,d为电极棒的直径,γ为电极棒熔化熔滴的表面张力,mm为电极棒端面的熔化速率,由公式得知,球形粉末的粒度与电极棒的密度、直径、旋转角速度、熔滴的表面张力和端面熔化速率密切相关,本发明通过增加电极棒的转速,增大电极棒的直径,增大电极棒端面的熔化速率,就能减小球形粉末粒度,达到粉末细化的目的,由公式(1)可知增大电极棒旋转的角速度ω比增大电极棒的直径d细化效果高(1~0.64)次方,此外直径的增大将制约了转速的提高,同时大直径增加了动密封的设计、加工和操作难度和许多其它安全隐患,因此本发明将最大转速增大到 40000r/min。,在保证了不锈钢粉末的前提下,提高了生产效率。

[0021]

上述的一种增材制造用高球形度低氧含量不锈钢粉末的制备方法,其特征在于,步骤三中所述等离子旋转电极雾化制粉设备,采用工业电脑控制等离子枪的自动启弧以及工作过程的断弧重启,采用工业相机检测与距离传感器相结合的方案,控制不锈钢电极棒和等离子枪之间的距离,其中的距离精度控制在1mm以内。本发明采用工业电脑作为核心控制部件控制等离子枪的自动启弧以及工作过程的断弧重启,采用工业相机检测与距离传感器相结合的方案,通过电脑集中处理工业相机与传感器反馈的信号,推断棒料和等离子枪之间的距离,实时控制二者距离,将距离精度控制在1mm以内,一旦发生断弧现象,电脑可按照预设程序进行距离检测、工作气压调控、控制电源状态调整,实现等离子枪自动点火,断弧自启等功能,保证了粉末球形度和粉末粒度的均匀性。

[0022]

本发明与现有技术相比具有以下优点:

[0023]

1、本发明将经精加工后的不锈钢电极棒装入等离子旋转电极雾化制粉设备进行雾化制粉,实现了不锈钢球形粉末的制备,制备的不锈钢球形粉末,球形率很高,可达98%;表面很干净,无粉末粘连现象;粒度不大于45μm的收得率最高可达80.7%,氧含量≤0.013%,解决了球形粉末的球形度和粉末低氧含量问题。

[0024]

2、本发明通过改进设备结构和调控雾化制粉中的各项工艺参数,增大了电极棒的转速,提高了等离子枪的功率,增大了电极棒熔化液滴的表面张力,提高了电极棒的雾化速度,保证了制备的不锈钢球形粉末球形度高、表面洁净,防止了不锈钢球形粉末颗粒表面粘接更细粉末,降低了粉末氧含量,改善了不锈钢球形粉末的流动性、松装密度等粉末性能;实现了产品质量稳定性的规模化生产,方法简化可行,制备的不锈钢球形粉末质量稳定,为3d打印航空航天、民用工业用高强件提供了原料。

[0025]

3、本发明通过采用缝隙式非接触差动密封,将不锈钢电极棒与旋转电机进行连接,即允许间隙中在压差作用下有一定气流通过的动密封,根据棒料实际跳动情况来调整总压差,保证制粉过程外界空气不会从电极棒与雾化舱连接处进入雾化舱,能够确保棒料在高转速过程中密封件不会损坏污染棒料,又能阻止雾化室内空气的进入,最大限度保证了较低的氧增量。

[0026]

4、本发明的气体控制系统由数字化集成块作为核心控制部件,通过数字化集成系统开发实现了雾化室内压力自动调节,雾化室内压力自动调节系统包含自动抽真空和充放惰性保护气体两大模块。在抽真空工序完成后,系统启动雾化舱充氩气+氦气混合气体工

序,压力传感器把雾化舱压力实时通讯传输给数字化集成块plc单元,当雾化室内压力达到 0.04mpa~0.06mpa时,自动停止充气;制粉阶段由于雾化室内温度升高,导致工作气体压力急剧上升,制粉完毕而使得雾化室内压力下降。系统会根据雾化室内压力的情况自动进行补气和放气,从而保证雾化室压力时刻处于正常范围,确保粉末低氧含量增量。

[0027]

5、本发明采用自动系统软件配合工业电脑作为核心控制部件控制等离子枪的自动启弧以及工作过程的断弧重启,采用工业相机检测与距离传感器相结合的方案,通过电脑集中处理工业相机与传感器反馈的信号,推断棒料和等离子枪之间的距离,实时控制二者距离,将距离精度控制在 1mm以内,一旦发生断弧现象,电脑可按照预设程序进行距离检测、工作气压调控、控制电源状态调整,实现等离子枪自动点火、断弧自启等功能。保证高球形度和粉末粒径的一致性和稳定性,制粉设备的数字化集成控制系统开发应用,实现了粉末量产过程中的连续性、稳定性和批次一致性。

[0028]

6、本发明通过控制不锈钢电极棒的直径在一定的范围,不但保证了粉末粒度范围和粉末粒度的一致性,而且缩小了动密封的尺寸类型,节约了成本,增加了生产能力,也增加了产量,提高了生产效率。

[0029]

7、本发明制备的不锈钢球形粉末的粒度较细,在雾化制粉过程中产生的相应熔渣(熔渣均为氧化物、碳化物和氮化物等脆性物质)的尺寸更小,成为粉尘沉积在冷却室的内壁上,使落入收集罐中的不锈钢球形粉末进一步得到了净化,降低了粉末氧含量,提高了不锈钢球形粉末的质量。

[0030]

8、本发明通过控制混合气体的组成,使混合气体可用于产生等离子弧和对产生的熔滴起到冷却的作用,保证了不锈钢球形粉末的球形度;本发明通过控制混合气体中氧气和氢气的体积分数,保证了雾化制粉过程中不受其他气体的影响,提高了不锈钢球形粉末的纯度,降低了粉末氧含量。

[0031]

下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

[0032]

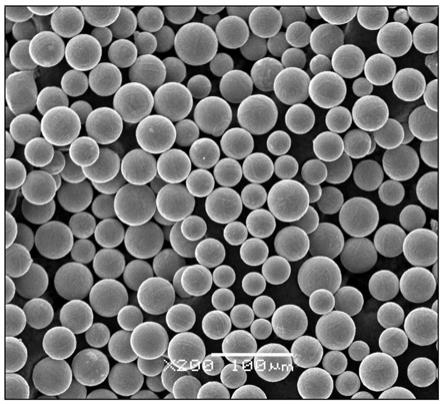

图1是本发明实施例1制备的高球形度低氧含量不锈钢粉末的低倍 sem图。

[0033]

图2是本发明实施例1制备的高球形度低氧含量不锈钢粉末的高倍 sem图。

[0034]

图3是本发明实施例2制备的高球形度低氧含量不锈钢粉末的sem 图。

[0035]

图4是本发明实施例3制备的高球形度低氧含量不锈钢粉末的sem 图。

具体实施方式

[0036]

实施例1

[0037]

本实施例包括以下步骤:

[0038]

步骤一、将不锈钢进行精加工,得到不锈钢电极棒;所述精加工的过程为:依次进行前后公母螺纹加工、表面精车、精磨和校直;所述不锈钢电极棒的直径为75mm;所述不锈钢为304不锈钢;

[0039]

步骤二、将步骤一中得到的不锈钢电极棒装入等离子旋转电极雾化制粉设备的动密封中,得到制粉装置;所述制粉装置中等离子旋转电极雾化舱内抽真空;所述动密封为缝隙式非接触差动密封;所述动密封的直径比不锈钢电极棒直径大2.2μm;所述等离子旋转电

极雾化舱内的真空度不大于1

×

10-3

pa;

[0040]

步骤三、向步骤二中制粉装置的等离子旋转电极雾化舱内通入混合气体,然后启动等离子旋转电极雾化制粉设备中的等离子枪和旋转电机,对不锈钢电极棒进行雾化制粉,得到雾化粉末;所述缝隙式非接触差动密封的内部设置有密封套管和密封腔室,所述缝隙式非接触差动密封中靠近外界一端的密封腔室中充有高纯ar气,所述高纯ar气的质量纯度大于 99.9%,所述缝隙式非接触差动密封中靠近外界一端的密封腔室内的气压低于雾化室腔室内的气压,且高于1标准大气压;所述通入混合气体的压力为0.05mpa,所述混合气体由体积比为2.5:1的氩气和氦气组成,所述混合气体中氧气和氢气的体积分数总和为7ppm;所述等离子枪的阴极头的材质为高纯钨,所述阴极头的直径为18mm~28mm;所述雾化制粉参数为:等离子枪与电极棒之间的距离为200mm,功率为50kw~80kw,熔化电流为500a~4000a,电极棒同步进给速度为0.5mm/s,旋转电机的步进转速为1200r/min~20000r/min,等离子旋转电极雾化舱内氧含量为0.12ppm;所述等离子旋转电极雾化制粉设备,采用工业电脑控制等离子枪的自动启弧以及工作过程的断弧重启,采用工业相机检测与距离传感器相结合的方案,控制不锈钢电极棒和等离子枪之间的距离,其中的距离精度控制在 1mm以内;

[0041]

步骤四、将步骤三中得到的雾化粉末冷却后进行筛分,然后在真空条件下进行封装,得到不锈钢球形粉末。

[0042]

经检测,本实施例制备的不锈钢球形粉末的氧含量为0.012%,松装密度为4.64g/cm3,振实密度为5.00g/cm3,流动性为15.15s/50g;粉末球形度很高,球形率可达95%以上;表面很干净,无粉末粘连现象,粒度不大于45μm的粉末约为20.47%。

[0043]

图2是本实施例制备的高球形度低氧含量不锈钢粉末的高倍sem图,从图1和图2中可以看出,本实施例制备的不锈钢球形粉末球形度较高,表面比较干净,无粘连。

[0044]

实施例2

[0045]

本实施例包括以下步骤:

[0046]

步骤一、将不锈钢进行精加工,得到不锈钢电极棒;所述精加工的过程为:依次进行前后公母螺纹加工、表面精车、精磨和校直;所述不锈钢电极棒的直径为50mm;所述不锈钢为316l不锈钢;

[0047]

步骤二、将步骤一中得到的不锈钢电极棒装入等离子旋转电极雾化制粉设备的动密封中,得到制粉装置;所述制粉装置中等离子旋转电极雾化舱内抽真空;所述动密封为缝隙式非接触差动密封;所述动密封的直径比不锈钢电极棒直径大2.3μm;所述等离子旋转电极雾化舱内的真空度不大于1

×

10-3

pa;

[0048]

步骤三、向步骤二中制粉装置的等离子旋转电极雾化舱内通入混合气体,然后启动等离子旋转电极雾化制粉设备中的等离子枪和旋转电机,对不锈钢电极棒进行雾化制粉,得到雾化粉末;所述缝隙式非接触差动密封的内部设置有密封套管和密封腔室,所述缝隙式非接触差动密封中靠近外界一端的密封腔室中充有高纯ar气,所述高纯ar气的质量纯度大于 99.9%,所述缝隙式非接触差动密封中靠近外界一端的密封腔室内的气压低于雾化室腔室内的气压,且高于1标准大气压;所述通入混合气体的压力为0.06mpa,所述混合气体由体积比为3:1的氩气和氦气组成,所述混合气体中氧气和氢气的体积分数总和为7ppm;所述等离子枪的阴极头的材质为高纯钨,所述阴极头的直径为28mm;所述雾化制粉参数为:

等离子枪与电极棒之间的距离为80mm,功率为50kw~80kw,熔化电流为2500a,电极棒同步进给速度为0.8mm/s,旋转电机的步进转速为 14000r/min~20000r/min,等离子旋转电极雾化舱内氧含量为0.12ppm;所述等离子旋转电极雾化制粉设备,采用工业电脑控制等离子枪的自动启弧以及工作过程的断弧重启,采用工业相机检测与距离传感器相结合的方案,控制不锈钢电极棒和等离子枪之间的距离,其中的距离精度控制在 1mm以内;

[0049]

步骤四、将步骤三中得到的雾化粉末冷却后进行筛分,然后在真空条件下进行封装,得到不锈钢球形粉末。

[0050]

经检测,本实施例制备的不锈钢球形粉末的氧含量为0.013%,松装密度为4.62g/cm3,振实密度为5.00g/cm3,流动性为15.30s/50g;,粉末球形度很高,球形率可达96%以上;表面很干净,无粉末粘连现象,粒度不大于45μm 的粉末约为20.61%。

[0051]

图2是本实施例制备的不锈钢球形粉末的sem图,从图2中可以看出,本实施例制备的不锈钢球形粉末球形度较高,表面比较干净,无粘连。

[0052]

实施例3

[0053]

本实施例包括以下步骤:

[0054]

步骤一、将不锈钢进行精加工,得到不锈钢电极棒;所述精加工的过程为:依次进行前后公母螺纹加工、表面精车、精磨和校直;所述不锈钢电极棒的直径为30mm;所述不锈钢为gq高强不锈钢;

[0055]

步骤二、将步骤一中得到的不锈钢电极棒装入等离子旋转电极雾化制粉设备的动密封中,得到制粉装置;所述制粉装置中等离子旋转电极雾化舱内抽真空;所述动密封为缝隙式非接触差动密封;所述动密封的直径比不锈钢电极棒直径大2.1μm;所述等离子旋转电极雾化舱内的真空度不大于1

×

10-3

pa;

[0056]

步骤三、向步骤二中制粉装置的等离子旋转电极雾化舱内通入混合气体,然后启动等离子旋转电极雾化制粉设备中的等离子枪和旋转电机,对不锈钢电极棒进行雾化制粉,得到雾化粉末;所述缝隙式非接触差动密封的内部设置有密封套管和密封腔室,所述缝隙式非接触差动密封中靠近外界一端的密封腔室中充有高纯ar气,所述高纯ar气的质量纯度大于 99.9%,所述缝隙式非接触差动密封中靠近外界一端的密封腔室内的气压低于雾化室腔室内的气压,且高于1标准大气压;所述通入混合气体的压力为0.04mpa,所述混合气体由体积比为2.5:1的氩气和氦气组成,所述混合气体中氧气和氢气的体积分数总和为7ppm;所述等离子枪的阴极头的材质为高纯钨,所述阴极头的直径为18mm;所述雾化制粉参数为:等离子枪与电极棒之间的距离为11mm,功率为180kw~240kw,熔化电流为 4000a,电极棒同步进给速度为1.3mm/s,旋转电机的步进转速为 35000r/min~40000r/min,等离子旋转电极雾化舱内氧含量为0.11ppm;所述等离子旋转电极雾化制粉设备,采用工业电脑控制等离子枪的自动启弧以及工作过程的断弧重启,采用工业相机检测与距离传感器相结合的方案,控制不锈钢电极棒和等离子枪之间的距离,其中的距离精度控制在 1mm以内;

[0057]

步骤四、将步骤三中得到的雾化粉末冷却后进行筛分,然后在真空条件下进行封装,得到不锈钢球形粉末。

[0058]

经检测,本实施例制备的不锈钢球形粉末的氧含量为0.013%,松装密度为4.54g/cm3,振实密度4.88g/cm3,流动性14.48s/50g;粉末球形度很高,球形率可达98%以上;表面很干净,无粉末粘连现象,粒度不大于45μm的粉末可达51.4~80.7%。

[0059]

图3是本实施例制备的不锈钢球形粉末的sem图,从图3中可以看出,本实施例制备的不锈钢球形粉末球形度较高,表面比较干净,无粘连。

[0060]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1