一种药型罩用细晶弱织构组织坯料的制备方法与流程

1.本发明涉及金属塑性成形技术领域,尤其涉及一种药型罩用细晶弱织构组织坯料的制备方法。

背景技术:

2.国外对药型罩材料、组织(晶粒度、形貌、分布、晶粒取向等)、几何尺寸精度和毁伤效能之间的关系作了大量而深入的研究。结果表明,在药型罩结构参数与装药装配相同条件下,晶粒尺寸与均匀性、织构(晶粒取向)和其它内在组织参数对侵彻能力影响明显,其中晶粒尺寸及其分布规律(织构强度)是影响毁伤效能的内在质量的关键因子。

3.目前,用于制造聚能装药战斗部用药型罩的金属材料主要有:钽、铜、铝、铁等单金属材料,以及钽钨、钽铜等合金材料,其中铜具有密度高(8.93g/cm3)、塑性好(室温伸长率≥45%)、声速大(4.7km/s)、熔点高(1083℃),同时材料成形性能好(塑性成形极限达到95%)、储藏丰富、价格相对便宜,能够满足常规武器战斗部的高性能与低成本要求。大量试验研究表明,采用热轧、直接挤制的铜棒材或板材制造的药型罩,平均晶粒尺寸20μm~60μm,织构强度20~40,组织形变协调性差,导致射流提前断裂,形成变形不均匀的侵彻体,严重影响药型罩毁伤效能,打击新一代反应装甲、陶瓷装甲、复合装甲的毁伤能力已严重不足,发展细晶弱织构药型罩已成为研制高性能战斗部的当务之急。

4.现有大塑性变形技术有挤压或多向锻造、换向轧制、等通道挤压等,存在以下缺点:一是晶粒尺寸均匀性差,在变形弱区或剧烈变形区存在不均匀变形剪切带以及中心未变形区,再结晶后形成混晶组织;二是轧制板材的宽度、长度方向异性大,形成强织构组织;三是等通道挤压材料的收得率低、性能一致性差;四是制备细晶材料工序长、工艺复杂。

技术实现要素:

5.本发明的目的在于提供一种药型罩用坯料的制备方法,可实现细晶、弱织构组织,提高药型罩的各向同性、高屈强比和高延性。

6.本发明的目的是通过以下措施实现的:

7.一种药型罩用坯料的制备方法,依次进行多向往复镦挤、超低温大变形挤压;所述多向往复镦挤是对六面方坯的具有同一顶点的三个面依次进行往复墩挤,单次挤压比≥1.5,完成2~4道次循环多向往复镦挤;所述超低温大变形挤压是将坯料进行深冷处理(60~150)min,正挤压模具挤压工作部分内锥角度90

°

~140

°

,挤压速率(10~20)mm/s。

8.优选的,上述多向往复镦挤以及超低温大变形挤压后立即进行深冷处理。冷却介质为工业液氮。抑制了形变组织在变形热驱动下产生动态回复,降低再结晶细晶化效率。

9.上述药型罩用坯料的制备方法,包括阶梯式热处理,所述阶梯式热处理包括两级,第一级是多向往复镦挤后、超低温大变形挤压前,第二级是超低温大变形挤压后;第一级再结晶热处理:将充入氮气的热处理炉进行加热,升温速率为(10~25)℃/min,升到设定温度后保温60min;再将步骤(4)所得坯料放入氮气炉中进行再结晶热处理,热处理工艺(150~

200)℃

×

(15~45)min+(250~320)℃

×

(60~90)min,保温结束后立即冷却;第二级再结晶热处理:将充入氮气炉进行加热,升温速率为(10~25)℃/min,升温到设定温度后保温60min;再将步骤(6)所得坯料放入氮气炉中进行再结晶热处理,热处理工艺(180~220)℃

×

(60~90)min,保温结束后立即冷却。阶梯式热处理,在第一次热处理中加入再结晶形核热处理,实现形变组织随机形核,细化晶粒,弱化织构,随铜晶粒尺寸逐渐降低,形变储能显著升高,所需要的再结晶温度降低,精确控制再结晶温度,抑制晶粒长大,提高组织性能的均匀一致性。

10.优选的,所述阶梯式热处理为三级热处理,还包括多向往复镦挤前的初级热处理,真空度≥3

×

10-3

pa,升温速率为(5~15)℃/min,550~650℃保温3~6h,随炉冷却至100℃以下。三级阶梯式热处理可进一步消除内部应力,提高组织均匀性。

11.上述药型罩用坯料的制备方法,还包括变形处理前的电子束熔炼净化,采用功率为900kw的电子束熔炼炉,进行二次电子束熔炼净化,熔炼室真空度≥2

×

10-3

pa。进一步降低s、p、pb、bi、0、zn等杂质元素含量,提高材料的纯净度。优选的,所述二次电子束熔炼,一次熔炼速度(80~150)kg/h,拉坯速度(4~6)mm/min;二次熔炼速度(50~100)kg/h,拉坯速度(2~4)mm/min。有效去除s、p、pb、bi、0、zn等杂质元素。

12.通过本方案,制备的铜材料杂质含量低,晶粒组织细小均匀、弱织构对称化,坯料心部、边部组织形变一致性好,能显著提高不同部位组织均匀性与性能一致性。

13.具体的,一种药型罩用细晶弱织构组织坯料的制备方法,包括以下工艺步骤:

14.(1)电子束熔炼净化:采用商用t2、t3铜材料(方坯或圆棒),方坯的规格(50~80)mm

×

(50~80)mm

×

1000mm,圆棒规格φ(50~100)mm

×

1000mm,通过碱洗、酸洗去除表面油污、氧化皮等物质;采用功率为900kw的电子束熔炼炉,进行二次电子束熔炼净化,熔炼室真空度≥2

×

10-3

pa;

15.(2)热处理均匀化:将步骤(1)所得坯料在真空炉中进行热处理均匀化,真空度≥3

×

10-3

pa,升温速率为(5~15)℃/min,保温温度(550~650)℃,保温时间(3~6)h,随炉冷却至100℃以下出炉;

16.(3)多向往复镦挤:将步骤(2)所得坯料制备成边长(100~200)mm方坯,在6300t六缸液压机上,进行多向往复镦挤变形,如图1所示。完成一次往复镦挤(a面),旋转90

°

,依次完成b面、c面往复镦挤,单次挤压比≥1.5,完成2~4道次循环多向往复镦挤后,立即在冷却介质中进行深冷处理,制备出高形变储能方坯。

17.(4)滚圆:将步骤(3)所得方坯,在7.5t锻锤上进行滚圆,制备出φ(120~200)

×

(300~500)mm棒坯。

18.(5)一次再结晶热处理:将充入氮气的热处理炉进行加热,升温速率为(10~25)℃/min,升到设定温度后保温60min;再将步骤(4)所得坯料放入氮气炉中进行再结晶热处理,热处理工艺(150~200)℃

×

(15~45)min+(250~320)℃

×

(60~90)min,保温结束后立即出炉进行水冷却;

19.(6)超低温大变形挤压:将步骤(5)所得坯料放入保温箱中进行深冷处理(60~150)min,模具系统进行液氮雾化冷却,模具挤压角90

°

~140

°

,挤压速率(10~20)mm/s,完成挤压后,立即将挤压坯料放入保温箱中进行深冷处理,制备出φ(50~80)mm棒材。

20.(7)二次再结晶热处理:将充入氮气炉进行加热,升温速率为(10~25)℃/min,升

温到设定温度后保温60min;再将步骤(6)所得坯料放入氮气炉中进行再结晶热处理,热处理工艺(180~220)℃

×

(60~90)min,保温结束后立即进行水冷却。

21.所述步骤(3)中多向往复镦挤,模具系统关键在凸模,凸模心部挤压杆、套筒分别连接在不同液压装置,挤压杆和套筒可以向相反方向控制运动。凸模心部挤压杆向下运动、套筒向上运动为挤,凸模套筒向下运动、心部挤压杆向上运动为镦。完成一次后,旋转90

°

,依次完成a、b、c(图1)三个面方向的镦挤变形。破碎晶粒,弱化织构,保证坯料心部组织得到细化。

22.所述步骤(2)中真空热处理炉的加热方式为钼带加热。

23.有益效果

24.1、本发明采用首次提出多向往复镦挤,并集成应用超低温大变形挤压结合,以及真空电子束熔炼、阶梯式热处理等方法,去除纯铜坯料中的杂质元素,实现纯净化;使锭坯不同方向以及坯料心部区域得到大塑性变形,破碎组织,弱化织构;保留形变储能,弱化织构,提高棒坯径向和周向的组织均匀性;获得均匀细晶弱织构再结晶组织。本发明克服了商业用纯铜棒材杂质含量高、组织不均、各向异性严重等难题,同时还具有生产效率高、工艺稳定性好、易于实现工业化生产等优点。

25.2、本发明进一步挖掘药型罩用铜材料的潜力,从连续射流长度与侵彻威力之间的关联性,以及金属材料的热力学和动力学理论出发,铜材料组织均匀细小和弱织构化,实现各向同性、高屈强比和高延性,提升高爆压、高爆速、瞬态下的形变协调能力,进一步提升战斗部的毁伤性能。

26.3、本发明所制备的材料至少具有以下优势:

27.(1)材料组织均匀性好。平均晶粒尺寸≤1μm,不同部位平均晶粒尺寸偏差≤0.5μm,不同取向晶粒的织构强度1.5~2.8,心部和边部偏差≤6%。

28.(2)材料强度与塑性匹配性好。铜棒材心部和边部室温抗拉强度260~280mpa,伸长率58~65%。

29.(3)材料收得率高。集成电子束熔炼、多向往复镦挤、超低温大变形挤压方法,材料收得率达到80%以上。

附图说明

30.图1多向往复镦挤细晶弱织构制备工艺

31.图2 t2铜方坯组织(50

×

)

32.图3挤压后的铜棒料

33.图4细晶弱织构铜棒料组织和织构

具体实施方式

34.下面通过具体实施例对本发明进行描述,有必要在此指出的是,所述实施例只用于对本工艺进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术人员可以根据本发明的技术方案做出一些非本质的改进和调整。

35.实施例1

36.一种药型罩用细晶弱织构组织坯料的制备方法,它具体包括以下步骤:

37.(1)电子束熔炼净化:采用商业用t2铜方坯80mm

×

80mm

×

1000mm,平均晶粒尺寸约150μm(图2)。通过碱洗、酸洗去除表面油污、氧化皮等物质。采用功率为900kw的电子束熔炼炉,进行二次电子束熔炼净化,铜结晶器边长150mm,熔炼室真空度≥2

×

10-3

pa,第一次熔炼速度120kg/h,拉坯速度5mm/min;第二次熔炼速度60kg/h,拉坯速度3mm/min。采用现代材料分析方法,杂质元素含量如表1所示,显著降低杂质元素含量,铜含量达到4个9以上水平。

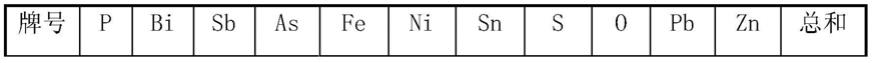

38.表1锭坯的杂质元素含量(

×

10-6

)

39.牌号pbisbasfenisnsopbzn总和t2-141114111331131

40.(2)热处理均匀化:将步骤(1)所得坯料在真空热处理炉中进行均匀化处理,真空度≥3

×

10-3

pa,升温速率为12℃/min,保温制度650℃

×

3h,结束后随炉冷却至50℃

±

5℃出炉,消除内部应力,获得均匀组织。

41.(3)多向往复镦挤:将步骤(2)所得坯料制备成边长145mm方坯,在6300t六缸液压机上,进行3道次多向往复镦挤变形,如图1所示。完成一次往复镦挤(a面),旋转90

°

,依次完成b面、c面往复镦挤,单次挤压比2.46;3道次循环多向往复镦挤后,立即在液氮介质中进行深冷处理(温度-135℃以下),制备出高形变储能方坯。

42.(4)滚圆:将步骤(3)所得方坯,在7.5t锻锤上进行滚圆,制备出φ120

×

300mm铜坯。

43.(5)一次再结晶热处理:先将充入氮气的热处理炉进行加热,氮气流量2l/min,升温速率为15℃/min,升温到160℃后保温60min;再将步骤(4)所得坯料放入炉中进行再结晶热处理,热处理工艺160℃

×

30min+300℃

×

75min,保温结束后立即出炉进行水冷却,获得细晶弱织构组织坯料。

44.(6)超低温大变形挤压:将步骤(5)所得坯料放入液氮保温箱中进行深冷处理90min,液氮温度低于-135℃;模具挤压角120

°

,并通入液氮进行雾化冷却,挤压速率16mm/s,完成挤压后,立即将挤压坯料放入液氮保温箱中进行深冷处理,制备出φ60mm棒材。

45.(7)二次再结晶热处理:将充入氮气的热处理炉进行加热,氮气流量4l/min,升温速率为20℃/min,升温到210℃后保温60min以后;再将步骤(6)所得坯料放入氮气炉中进行再结晶热处理,热处理工艺210℃

×

90min,保温结束后立即进行水冷却,获得细晶弱织构组织坯料。

46.将上述得到的纯铜坯料,进行检测,得到以下结果:

47.采用金相显微镜测试平均晶粒尺寸。试样制备过程:在棒材端面中心部位、1/2半径、边部取试样,进行粗磨、精磨、抛光,再采用硝酸腐蚀剂进行3-5秒侵蚀,获得金相试样。在金相显微镜下进行一定倍数放大拍照,采用面积法或截线法,通过测量计算获得平均晶粒尺寸(0.3~0.7)μm。

48.采用xrd设备测定织构强度。在棒材端面中心部位、1/2半径、边部取试样,不同取向晶粒的织构强度(1.69~2.045)(图4)。

49.采用mts测试力学性能。沿棒材长度方向取样,制备成形标准的圆柱或片状拉伸试样,按照gb/t228.1进行拉伸试验,获得室温抗拉强度(260~270)mpa,屈服强度(160~180)mpa,断后伸长率(59~65)%,断面收缩率(84~88)%。

50.本实施例晶粒组织均匀细小和弱织构,能提高力学性能的均匀性,如抗拉强度、断

后伸长率、断面收缩率的数值波动小。主要为药型罩制备提供材料,在实验室条件下组织均匀性、弱织构对称性、尺寸一致性更好;在高应变速率使用条件下,侵彻深度跳差值不大于15%。

51.实施例2

52.一种药型罩用细晶弱织构组织坯料的制备方法,它具体包括以下步骤:

53.(1)电子束熔炼净化:采用商业用t3铜圆棒φ90

×

1000mm,平均晶粒尺寸约180μm。通过碱洗、酸洗去除表面油污、氧化皮等物质。采用功率为900kw的电子束熔炼炉,进行二次电子束熔炼纯净化,铜结晶器边长180mm,熔炼室真空度≥2

×

10-3

pa,第一次熔炼速度140kg/h,拉坯速度6mm/min;第二次熔炼速度90kg/h,拉坯速度4mm/min。采用现代材料分析方法,杂质元素含量如表2所示,显著降低杂质元素含量,铜含量达到4个9以上水平。

54.表2锭坯的杂质元素含量(

×

10-6

)

[0055][0056][0057]

(2)热处理均匀化:将步骤(1)所得坯料在真空热处理炉中进行均匀化处理,真空度≥3

×

10-3

pa,升温速率为10℃/min,保温制度600℃

×

4h,结束后随炉冷却至50℃

±

5℃出炉,消除内部应力,获得均匀组织。

[0058]

(3)多向往复镦挤:将步骤(2)所得坯料制备成边长172mm方坯,在6300t六缸液压机上,进行4道次多向往复镦挤变形,如图1所示。完成一次往复镦挤(a面),旋转90

°

,依次完成b面、c面往复镦挤,单次挤压比2.83;4道次循环多向往复镦挤后,立即在液氮介质中进行深冷处理(温度-135℃以下),制备出高形变储能方坯。

[0059]

(4)滚圆:将步骤(3)所得方坯,在7.5t锻锤上进行滚圆,制备出φ150

×

360mm铜棒。

[0060]

(5)一次再结晶热处理:先将充入氮气的热处理炉进行加热,氮气流量2l/min,升温速率为15℃/min,升温到170℃后保温60min;再将步骤(4)所得坯料放入炉中进行再结晶热处理,热处理工艺170℃

×

30min+265℃

×

90min,保温结束后立即出炉进行水冷却,获得细晶弱织构组织坯料。

[0061]

(6)超低温大变形挤压:将步骤(5)所得坯料放入液氮保温箱中进行深冷处理150min,液氮温度低于-135℃;模具挤压角135

°

,并通入液氮进行雾化冷却,挤压速率12mm/s,完成挤压后,立即将挤压坯料放入液氮保温箱中进行深冷处理,制备出φ80mm棒材。

[0062]

(7)二次再结晶热处理:将充入氮气保护处理炉进行加热,氮气流量4l/min,升温速率为15℃/min,升温到200℃保温60min以后;再将步骤(6)所得坯料放入炉中进行再结晶热处理,热处理工艺180℃

×

75min,保温结束后立即进行水冷却,获得细晶弱织构组织坯料。

[0063]

将上述得到的纯铜坯料,进行检测,得到以下结果:

[0064]

采用金相显微镜测试平均晶粒尺寸。试样制备过程:在棒材端面中心部位、1/2半径、边部取试样,进行粗磨、精磨、抛光,再采用硝酸腐蚀剂进行3-5秒侵蚀,获得金相试样。在金相显微镜下进行一定倍数放大拍照,采用面积法或截线法,通过测量计算获得平均晶

粒尺寸(0.1~0.5)μm。

[0065]

采用xrd设备测定织构强度。在棒材端面中心部位、1/2半径、边部取试样,不同取向晶粒的织构强度(1.82~2.332)。

[0066]

采用mts测试力学性能。沿棒材长度方向取样,制备成形标准的圆柱或片状拉伸试样,按照gb/t228.1进行拉伸试验,获得室温抗拉强度(265~275)mpa,屈服强度(170~180)mpa,伸长率(60~66)%,断面收率(85~89)%。

[0067]

本实施例晶粒组织均匀细小和弱织构,能提高力学性能的均匀性,如抗拉强度、断后伸长率、断面收缩率的数值波动小。主要为药型罩制备提供材料,在实验室条件下组织均匀性、弱织构对称性、尺寸一致性更好;在高应变速率使用条件下,侵彻深度跳差值不大于15%。

[0068]

实施例3

[0069]

一种药型罩用细晶弱织构组织坯料的制备方法,它具体包括以下步骤:

[0070]

(1)电子束熔炼净化:采用商业用t2棒材φ70

×

1000mm,平均晶粒尺寸约110μm。通过碱洗、酸洗去除表面油污、氧化皮等物质。采用功率为900kw的电子束熔炼炉,进行二次电子束熔炼纯净化,铜结晶器边长110mm,熔炼室真空度≥2

×

10-3

pa,第一次熔炼速度80kg/h,拉坯速度4mm/min;第二次熔炼速度50kg/h,拉坯速度2mm/min。采用现代材料分析方法,杂质元素含量如表3所示,显著降低杂质元素含量,铜含量达到4个9以上水平。

[0071]

表3锭坯的杂质元素含量(

×

10-6

)

[0072]

牌号pbisbasfenisnsopbzn总和t3-251316121.3351.5139.8

[0073]

(2)热处理均匀化:将步骤(1)所得坯料在真空炉中进行均匀化热处理,真空度≥3

×

10-3

pa,升温速率为8℃/min,保温制度550℃

×

6h,结束后随炉冷却至50℃

±

5℃出炉,消除内部应力,获得均匀组织。

[0074]

(3)多向往复镦挤:将步骤(2)所得坯料制备成边长100mm方坯,在6300t六缸液压机上,进行2道次多向往复镦挤变形,如图1所示。完成一次往复镦挤(a面),旋转90

°

,依次完成b面、c面往复镦挤,单次挤压比1.68;2道次循环多向往复镦挤后,在液氮冷却介质中进行深冷处理(温度-135℃以下),制备出高形变储能方坯。

[0075]

(4)滚圆:将步骤(3)所得方坯,在7.5t锻锤上进行滚圆,制备出φ110

×

400mm铜棒。

[0076]

(5)一次再结晶热处理:首先将充入氮气的热处理炉进行加热,氮气流量2l/min,升温速率为15℃/min,升温到200℃后保温60min;再将步骤(4)所得坯料放入炉中进行再结晶热处理,热处理工艺200℃

×

15min+280℃

×

60min,保温结束后出炉立即进行水冷却,获得细晶弱织构组织坯料。

[0077]

(6)超低温大变形挤压:将步骤(5)所得坯料放入液氮保温箱中进行深冷处理75min,液氮温度低于-135℃;模具挤压角100

°

,并通入液氮进行雾化冷却,挤压速率15mm/s,完成挤压后,将挤压坯料放入保温箱中进行深冷处理,制备出φ70mm棒材。

[0078]

(7)二次再结晶热处理:将充入氮气保护处理炉进行加热,氮气流量4l/min,升温速率为10℃/min,升温到220℃后保温60min后;再将步骤(6)所得坯料放入炉中进行再结晶热处理,热处理工艺220℃

×

60min,保温结束后进行水冷却,获得细晶弱织构组织坯料。

[0079]

将上述得到的纯铜坯料,进行检测,得到以下结果:

[0080]

采用金相显微镜测试平均晶粒尺寸。试样制备过程:在棒材端面中心部位、1/2半径、边部取试样,进行粗磨、精磨、抛光,再采用硝酸腐蚀剂进行3-5秒侵蚀,获得金相试样。在金相显微镜下进行一定倍数放大拍照,采用面积法或截线法,通过测量计算获得平均晶粒尺寸(0.5~0.8)μm。

[0081]

采用xrd设备测定织构强度。在棒材端面中心部位、1/2半径、边部取试样,不同取向晶粒的织构强度(1.66~2.134)。

[0082]

采用mts测试力学性能。沿棒材长度方向取样,制备成形标准的圆柱或片状拉伸试样,按照gb/t228.1进行拉伸试验,获得室温抗拉强度(260~270)mpa,屈服强度(160~180)mpa,伸长率(61~66)%,断面收率(84~90)%。

[0083]

本实施例晶粒组织均匀细小和弱织构,能提高力学性能的均匀性,如抗拉强度、断后伸长率、断面收缩率的数值波动小。主要为药型罩制备提供材料,在实验室条件下组织均匀性、弱织构对称性、尺寸一致性更好;在高应变速率使用条件下,侵彻深度跳差值不大于15%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1