一种定制化喂料及其制备方法与流程

1.本发明涉及金属粉末注塑成型技术领域,尤其涉及一种定制化喂料及其制备方法。

背景技术:

2.金属粉末注射成形技术(简称mim)已经在我国发展逾二十多年,该工艺大大减少了传统金属加工的繁复程序与成本费用,因此在工业应用上具有一定的竞争优势,目前已广泛应用于机械、电子、汽车、钟表、光电、武器、医疗器械等领域上。

3.目前mim技术中应用最广泛的成型原料(注射喂料)分为塑基体系和蜡基体系。蜡基喂料具有较好的流动性,其主要粘结剂成分为石蜡基聚甲醛。但是由于石蜡脱除需要采用有机溶剂萃取的方法,所以脱脂时间非常之长,随着产品肉厚的增加,脱脂时间变得在工业上不能忍受,目前除了一些特殊的金属材料,很少应用蜡基喂料。全球mim应用最广泛的是德国塑基喂料,其主要粘结剂成分为热塑性的聚甲醛树脂。此种喂料流动性稍差,但形状保持能力强,且采用硝酸催化脱除聚甲醛树脂,广泛为工业界所采用。

4.mim通用的材料的收缩率通常设计在1.163-1.170之间,但是在实际打样及生产过程中,往往因为产品结构的变化及磨具设计的原因不可能完全匹配所需要收缩率。对于薄壁甚至具有较长结构的产品,目前的喂料体系在注塑过程中很难将模具填充饱满,直接的缺陷就是短射和内部空隙较大,而对于结构复杂的产品,表面还会有黑纹以及气孔等产生。

技术实现要素:

5.为了解决现有技术的问题,本发明实施例提供了一种定制化喂料及其制备方法。所述技术方案如下:

6.第一方面,提供一种定制化喂料,以质量百分比计,包括:不锈钢粉末75%-85%,pom 10-20%、硬脂酸1-3%、抗氧化剂0.5-1.5%、eva 0.5-1.5%。

7.进一步的,所述不锈钢粉末包括304l和/或316l;所述抗氧化剂为抗氧剂1010。

8.进一步的,所述不锈钢粉末松装密度大于2.8g/cm3,振实密度大于4.8g/cm3,d50为7-9微米,d90小于23微米。

9.进一步的,所述喂料收缩比为1.215,熔融流的指数为1500-3000g/ml。

10.第二方面,提供一种定制化喂料的制备方法,所述方法包括以下步骤:

11.取不锈钢粉末于120℃加热30分钟,待所述不锈钢粉末充分加热后,依次加入抗氧剂1010和硬脂酸混合加热10分钟,然后再加入pom,继续混炼30分钟,粉末加热和混炼过程中持续通入氩气,正压保护。

12.进一步的,所述喂料以质量百分比计,包括:不锈钢粉末75%-85%,pom 10-20%、硬脂酸1-3%、抗氧化剂0.5-1.5%、eva 0.5-1.5%。

13.进一步的,加入pom继续混炼30分钟后,所述方法还包括:以2.5-3.0mm的粒径切料造粒。

14.进一步的,所述不锈钢粉末包括304l和/或316l;所述不锈钢粉末松装密度大于2.8g/cm3,振实密度大于4.8g/cm3,d50为7-9微米,d90小于23微米。

15.本发明实施例提供的技术方案带来的有益效果是:本发明实施例中,定制化喂料,以质量百分比计,包括:不锈钢粉末75%-85%,pom 10-20%、硬脂酸1-3%、抗氧化剂0.5-1.5%、eva 0.5-1.5%。本发明对喂料的粘结剂体系进行了定制化调配和,在喂料加工过程通过氩气保护,避免粘结剂氧化分解,得到的定制化喂料拥有良好的流动性。在注塑过程很容易进行填充,通过烧结工艺的补偿完全将产品尺寸满足,针对薄壁和长宽高比较大的产品可完全实现填充和外观效果。

具体实施方式

16.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明实施方式作进一步地详细描述。

17.实施例1

18.一种定制化喂料,以质量百分比计,包括:

19.304l不锈钢粉末75%,粉末松装密度大于2.8g/cm3,振实密度大于4.8g/cm3,d50为7-9微米,d90小于23微米;

20.pom9520(聚甲醛)20%;

21.硬脂酸3%;

22.抗氧化剂(巴斯夫1010)1.5%;

23.eva(乙烯-醋酸乙烯酯共聚物)0.5%。

24.上述定制化喂料通过以下方法制备得到:

25.(1)按上述质量分数称量各组分原料;

26.(2)取15.0kg 304l不锈钢粉末加入混炼造粒一体机的混炼腔内,混炼腔设定温度120℃,加热30分钟,待304l不锈钢粉末充分加热后,先加入0.3kg巴斯夫1010,然后继续加入0.1kg eva和0.6kg硬脂酸,加热混合10分钟后,再加入4.0kg pom9520,继续混炼30分钟。混炼过程中混炼腔使用氩气正压保护。粉末余热和混炼过程中通过氩气保护,防止粉末与混炼腔中的氧气反应,巴斯夫1010可以减少粘结剂pom9520的分解。

27.(3)混炼完成后开启造粒,控制造粒切料速度,保持喂料2.5-3.0mm粒径,待切粒冷却后,得到定制化喂料。

28.实施例2

29.一种定制化喂料,以质量百分比计,包括:

30.304l不锈钢粉末80%,粉末松装密度大于2.8g/cm3,振实密度大于4.8g/cm3,d50为7-9微米,d90小于23微米;

31.pom9520(聚甲醛)17%;

32.硬脂酸1%;

33.抗氧化剂(巴斯夫1010)1%;

34.eva(乙烯-醋酸乙烯酯共聚物)1%。

35.上述定制化喂料通过以下方法制备得到:

36.(1)按上述质量分数称量各组分原料;

37.(2)取20.0kg 304l不锈钢粉末加入混炼造粒一体机的混炼腔内,混炼腔设定温度120℃,加热30分钟,待304l不锈钢粉末充分加热后,先加入0.25kg巴斯夫1010,然后继续加入0.25kg eva和0.25kg硬脂酸,加热混合10分钟后,再加入4.25kg pom9520,继续混炼30分钟。混炼过程中混炼腔使用氩气正压保护。粉末余热和混炼过程中通过氩气保护,防止粉末与混炼腔中的氧气反应,巴斯夫1010可以减少粘结剂pom9520的分解。

38.(3)混炼完成后开启造粒,控制造粒切料速度,保持喂料2.5-3.0mm粒径,待切粒冷却后,得到定制化喂料。

39.实施例3

40.一种定制化喂料,以质量百分比计,包括:

41.316l不锈钢粉末85%,粉末松装密度大于2.8g/cm3,振实密度大于4.8g/cm3,d50为7-9微米,d90小于23微米;

42.pom9520(聚甲醛)10%;

43.硬脂酸3%;

44.抗氧化剂(巴斯夫1010)0.5%;

45.eva(乙烯-醋酸乙烯酯共聚物)1.5%。

46.上述定制化喂料通过以下方法制备得到:

47.(1)按上述质量分数称量各组分原料;

48.(2)取17.0kg 304l不锈钢粉末加入混炼造粒一体机的混炼腔内,混炼腔设定温度120℃,加热30分钟,待304l不锈钢粉末充分加热后,先加入0.1kg巴斯夫1010,然后继续加入0.3kg eva和0.6kg硬脂酸,加热混合10分钟后,再加入1.6kg pom9520,继续混炼30分钟。混炼过程中混炼腔使用氩气正压保护。粉末余热和混炼过程中通过氩气保护,防止粉末与混炼腔中的氧气反应,巴斯夫1010可以减少粘结剂pom9520的分解。

49.(3)混炼完成后开启造粒,控制造粒切料速度,保持喂料2.5-3.0mm粒径,待切粒冷却后,得到定制化喂料。

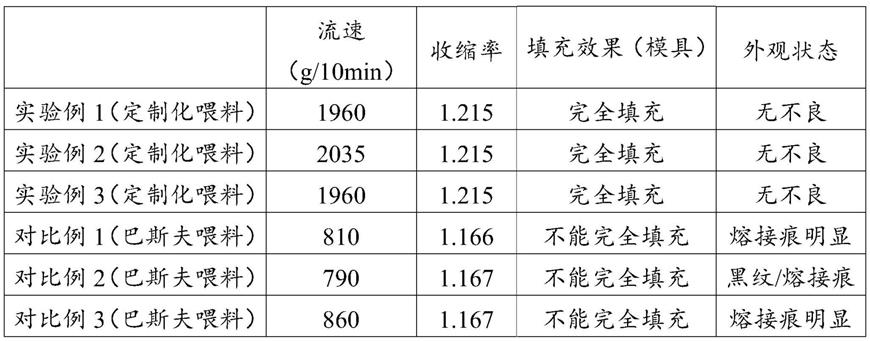

50.取实施例1-3制得的定制化喂料和3批巴斯夫塑基喂料,依照gb/t3682-2000分别测定熔融流动指数。本技术的定制化喂料的熔融流动指数均值为1500-3000g/10m,巴斯夫塑基喂料测得的最高流速为700-900g/10ml。以本技术的定制化喂料和巴斯夫塑基喂料,使用相同的薄壁模具分别进行注塑,对得到的产品性能进行测定,结果如表1所示。

51.表1产品性能对比

[0052][0053]

从表1可以看出,本技术的定制化喂料能够有效充满模具,产品外观正常;而现有

的巴斯夫塑基喂料无法完成填充,并且产品表面黑纹严重。本技术的定制化喂料收缩率为1.215,高于常规巴斯夫塑基喂料。

[0054]

本技术的定制化喂料的制备方法,通过使用氩气保护和巴斯夫1010,在制备过程没有氧化分解现象发生,可以实现低收缩比到高收缩比的转变,针对薄壁和长宽高比较大的产品可实现模具的完全填充,保障产品外观效果良好。由于本方案找到比较好的粉末和粘结剂设计模型,可以快速针对客户所要求的产品在常规喂料无法实现的情况下进行打样及量产。

[0055]

本技术以304l/316l不锈钢为原料,对于不锈钢体系的喂料具有很强的通用性。本技术提出的定制化收缩比的喂料制备方法,可不惧模具的设计收缩比,且拥有超好流动性。注塑过程中能够很容易的完全填充模具,通过烧结工艺的补偿可以完全满足产品尺寸。

[0056]

本发明实施例中,定制化喂料,以质量百分比计,包括:不锈钢粉末75%-85%,pom 10-20%、硬脂酸1-3%、抗氧化剂0.5-1.5%、eva 0.5-1.5%。本发明对喂料的粘结剂体系进行了定制化调配和,在喂料加工过程通过氩气保护,避免粘结剂氧化分解,得到的定制化喂料拥有良好的流动性。在注塑过程很容易进行填充,通过烧结工艺的补偿完全将产品尺寸满足,针对薄壁和长宽高比较大的产品可完全实现填充和外观效果。

[0057]

以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1