一种刚性接触线打磨抛光装置的制作方法

1.本发明涉及城市轨道供电技术处理领域,具体地说是一种刚性接触网打磨抛光装置。

背景技术:

2.刚性接触网作为低净空架空接触网悬挂形式,于2003年首次从国外引入到广州地铁二号线运营使用,由于其结构简单,便于维护,且在多年的运营中展示出了良好的使用性能,近几年被各大城市广泛使用。

3.在实际运行中,刚性接触网常会出现局部区段弹性较差、接触线磨耗率高、磨耗不均匀的现象,同时也出现了电客车受电弓碳滑板磨耗不规则的问题。碳滑板的磨耗不规则加剧了接触线的磨耗不均匀,恶化弓网关系,对地铁的安全运营造成了严重的影响。

4.接触线打磨是目前最有效的弓网关系处置措施,打磨覆盖面应最大化,短时间内集中完成全线打磨,确保接触网能在最短时间内全线达到无毛刺、无粗糙面、无锋利侧棱的良好技术状态。过长的打磨周期无法及时、全面的修复接触网,接触线线面打磨修复速度远低于损伤速度,无法从接触网方面为优化弓网关系起到作用,易出现反复情况。

5.目前传统的对刚性接触网接触线打磨、抛光的方案有两种,第一种是采用手工砂纸打磨,第二种是使用尼龙抛光轮配合电动设备人工打磨。

6.手工砂纸打磨的方法采用粗、细两种砂纸顺线路方向对接触线进行打磨,作业人员使用粗砂纸打磨接触线的切削、毛刺、拉弧部分,细砂纸抛光接触线。其优点为打磨精细、耗材成本低;其缺点是需要投入大量人力且作业强度大,作业效率低,并且存在安全隐患,如接触线产生的毛刺可能划伤作业人员,在打磨过程中产生的大量金属颗粒和粉尘会严重损害作业人员身体健康。

7.使用尼龙抛光轮配合电动设备人工打磨的方法,采用手持可充电的抛光机代替砂纸打磨,其特点在于打磨速度快,效率相较于前者得到提高;其缺点是机器本身较为笨重,手持打磨的高度和力度难以控制,如操作不当,不仅会导致接触线表面损伤,也会造成人身伤害。

技术实现要素:

8.本发明所要解决的是克服现有工艺不足,填补技术空缺,从而提供一种打磨抛光刚性接触网线面,解决接触线异常磨损的打磨抛光装置。

9.本发明解决其技术问题所采用的技术方案是:

10.一种刚性接触网打磨抛光装置,其特征在于:包括架体,

11.所述架体上端设有两对导轮,每对导轮下方设有定位轮,导轮和定位轮的轮面形成用于夹持汇流排的夹持部;

12.架体下端设有至少一打磨轮,打磨轮与导轮的转动轴平行,打磨轮与电机输出轴连接,打磨轮对汇流排下端的接触线进行打磨,通过打磨轮转动带动架体在汇流排上移动。

13.进一步地,所述架体包括相对设置的两个立板,两个立板的两端通过第一支撑杆连接,第一支撑杆上安装有定位轮。

14.进一步地,两个所述立板的顶部分别设有压板,压板下表面安装有l型加工板;

15.两个l型加工板相对的侧面安装有导轮,l型加工板外侧设有导轮压板和限位杆,限位杆穿过导轮压板和l型加工板与导轮连接;

16.限位杆外套设有弹簧;

17.限位杆的圆周面上转动连接有限位销钉;导轮压板上设有与限位销钉相匹配的卡槽,旋转限位杆,将限位销钉卡入卡槽内。

18.进一步地,所述电机设置在两个立板的外侧,电机的输出轴上设有夹头,夹头通过联轴器与打磨轮连接。

19.进一步地,所述立板侧边设有调节孔;将调节螺栓依次穿过电机上的安装孔与调节孔后与联轴器连接。。

20.进一步地,所述电机上设有防尘罩,防尘罩纵向的侧面上开设有多个通孔。

21.进一步地,每个第一支撑杆设有两个定位轮,定位轮的轮面嵌入汇流排下部凹槽内,对汇流排进行定位;所述定位轮采用高分子聚乙烯材料制成;

22.两个第一支撑杆下端的立板通过两个第二支撑杆连接。

23.进一步地,所述打磨轮为尼龙抛光轮,所述电机为直流电机并由直流电池供电;所述电机配有遥控启停开关模块和过流保护模块;

24.优选地,所述打磨轮的个数为4个。

25.进一步地,所述电机与架体连接处设有绝缘橡胶垫。

26.进一步地,所述架体通过阳极氧化铝材料加工而成。

27.本发明的有益效果是:

28.1、本发明解决了城市轨道供电系统的技术不足,目前市场上没有一款能够实现自动打磨抛光刚性接触网的装置。本发明能够快速、有效的解决城市轨道交通弓网关系故障,能够最大限度的恢复刚性接触网的初始状态,重新构建受电弓与接触网的匹配程度,减少受电弓碳滑板和接触线的磨损,弓网磨耗异常时,受电弓碳滑板的磨损速率为139mm/万公里,使用本发明对刚性接触网打磨在7天内可将受电弓磨损速率降至0.6mm/万公里,从而延长受电弓碳滑板和接触线的更换周期,有效的降低地铁运营成本;

29.2、本发明设有走行机构,走行机构安装在刚性接触网汇流排上,打磨机构在工作时带动导轮在刚性接触网汇流排滑道上以5km/h的速度滑动,从而实现自动打磨抛光接触线。相较与人工打磨2km/h的速度,工作效率提高2倍以上,打磨质量提高3倍以上,本发明能够大幅减少作业时间,同时提高打磨速度,减少人力操作,降低打磨作业强度,解决了刚性接触线打磨难度大的问题;

30.3、本发明设有打磨机构,利用4个直流电机带动4个打磨轮转动,起到打磨、抛光刚性接触线线面的作用,相对于传统刚性接触网打磨方案,解决了打磨效率低、精度差的问题;

31.4、本发明在打磨、抛光接触线过程中,操作人员无需触碰接触线,同时科学的设计结构可以有效减少金属和粉尘与作业人员的接触。大幅度降低操作人员作业风险,减少了作业过程中的安全隐患。

32.5、本发明设有调节孔,可调节电机和尼龙轮打磨轮的工作状态,统一刚性接触网的打磨标准,实现对接触线打磨程度的精细调节,提高打磨精度。

33.6、本发明设有限位杆、限位销钉,通过调节限位杆改变限位销钉工作位置,可将打磨抛光装置快速安装固定至汇流排上,拆除打磨抛光装置时,调节限位杆可将打磨抛光装置快速从汇流排上拆除,可大幅度提高作业效率,节省作业时间。

34.7、本发明沿汇流排水平方向打磨,与电客车行车方向一致,可以减小受电弓碳滑板与接触线的摩擦,相对于沿汇流排垂直方向打磨方式,能够有效去除接触线的毛刺、切削和烧伤痕迹,并实现接触线线面两侧棱角同时打磨,最大程度的修复接触线,有效改善弓网关系,快速降低弓网磨耗。

35.8、本发明电机配有遥控启停开关模块、过流保护模块,其中遥控启停开关配合遥控器控制电机转动,实现打磨抛光装置自动工作,过流保护模块起到保护电机因电流过大烧损;

36.9、电机配有绝缘橡胶垫,电机转动时减少振动,使电机稳定输出;

附图说明

37.下面结合附图和实施例对发明进一步说明。

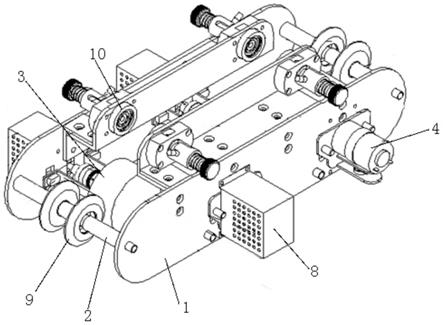

38.图1是发明的总体结构示意图;

39.图2是本发明的正视图;

40.图3是本发明的侧视图;

41.图4是本发明的俯视图;

42.图5是本发明的内部剖视图;

43.图6是本发明与刚性接触网汇流排的匹配安装示意图;

44.图7是汇流排垂直方向打磨接触线线面放大图;

45.图8是汇流排水平方向打磨接触线线面放大图;

46.图中:架体-1、立板-101、压板-102、l型加工板-103、第一支撑杆-2、打磨轮-3、电机-4、夹头-5、联轴器-6、第二支撑杆-7、防尘罩-8、定位轮-9、导轮-10、导轮压板-11、限位杆-12、限位销钉-13、弹簧-14、调节孔-15、调节螺栓-16、汇流排-17,接触线-18。

具体实施方式

47.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

48.在本发明的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

49.如图1至6所示,本发明是一种刚性接触网打磨抛光装置,用于自动打磨抛光接触线。包括架体1,架体1上端设有两对导轮10,每对导轮10下方设有定位轮9,导轮10和定位轮9的轮面形成用于夹持汇流排17的夹持部;导轮10与汇流排17侧面滑动连接;

50.架体1下端设有至少一打磨轮3,打磨轮3的轮面与汇流排17下端的接触线18接触,打磨轮3的轴向与导轮10的轴向平行,使导轮10的转动方向与架体的行进方向水平,打磨轮

3与电机4输出轴连接,打磨轮3对汇流排17下端的接触线18进行打磨,通过打磨轮3转动带动架体1在汇流排17上移动,实现自动打磨抛光接触线18。

51.作为本发明的一种实施方式,架体包括相对设置的2个立板101,2个立板101的长度方向的两端通过第一支撑杆2连接,两个立板101通过2个第一支撑杆2间隔相连,能够使两侧的立板101完全固定不变形,第一支撑杆2上安装有定位轮9。

52.作为本发明的一种实施方式,两个立板101的顶部分别设有压板102,压板102下表面安装有l型加工板103;2个l型加工板103分别通过2个压板102连接在2个立板101上,能够使l型加工板103完全固定;

53.立板101的长度方向与打磨轮3输出轴轴线垂直,压板102的长度方向与打磨轮3输出轴轴线垂直,l型加工板103的长度方向与打磨轮3输出轴轴线垂直,第一支撑杆2的长度方向与打磨轮3的输出轴轴线平行;

54.两个l型加工板103相对的侧面安装有导轮10,一共4个导轮10,分为两组安装在l型加工板103相对的内侧面的横向两侧,呈对称设置;

55.l型加工板103外侧设有导轮压板11和限位杆12,限位杆12通过弹簧14穿过导轮压板11和l型加工板103后连接导轮10,使限位杆12能够向内、外两侧滑动;弹簧14套在限位杆12上;

56.导轮10间距可调,限位杆12的圆周面上转动连接有限位销钉13,导轮压板11上设有与限位销钉13相匹配的卡槽,通过调整限位销钉13在卡槽内的位置将导轮10安装汇流排17上;即当导轮10向内侧滑动时,通过旋转限位杆12使限位销钉13卡入卡槽内,使限位杆12完全固定。

57.作为本发明的一种实施方式,电机4设置在两个立板101的外侧,与打磨轮3一一对应,电机4的输出轴上设有夹头5,夹头5与电机4转子连接;打磨轮3穿过联轴器6与夹头5连接,打磨轮3设在立板101内侧底部;

58.立板101侧边设有调节孔15;调节螺栓16依次穿过电机4上的安装孔和调节孔15后与联轴器6连接;通过调整调节螺栓高度,打磨轮能在调节孔内上下伸缩,从而保证与接触线的接触力度。。

59.作为本发明的一种实施方式,立板101外侧设有电机4对应的防尘罩8,防尘罩8的纵向侧面设有至少16个开孔,用于散热。

60.作为本发明的一种实施方式,每个第一支撑杆2上设有两个定位轮9,定位轮9的横向和纵向间距应与汇流排17尺寸匹配,定位轮9的轮面嵌入汇流排17下部凹槽内,对汇流排17进行定位;定位轮9采用高分子聚乙烯材料制成,耐磨性强,使用寿命长,滑动阻力小,在汇流排17上滑动时,对汇流排17的磨损小;

61.两个第一支撑杆2下端的立板101通过两个第二支撑杆6连接,能够使两侧的立板101完全固定不变形。

62.作为本发明的一种实施方式,打磨轮3为尼龙抛光轮,电机4为直流电机并由直流电池供电;电机4配有遥控启停开关模块和过流保护模块;其中遥控启停开关配合遥控器控制电机4转动,实现打磨抛光装置自动工作,过流保护模块起到保护电机因电流过大烧损,打磨轮3的个数为4个,电机4数量与打磨轮3相匹配;

63.由4个电机驱动4个打磨轮同时进行打磨抛光接触线,实现打磨抛光装置通过接触

线时,同时完成打磨和抛光工作,打磨轮转动带动所述导轮、定位轮在汇流排滑道上以5km/h的速度滑动,从而实现自动打磨抛光接触线。相较与人工打磨2km/h的速度降低了接触线打磨作业的安全风险,大幅度提高了作业效率,同时提高了打磨精度和打磨质量。

64.作为本发明的一种实施方式,电机4与架体1连接处设有绝缘橡胶垫,电机4转动时减少振动,使电机稳定输出。

65.作为本发明的一种实施方式,架体1通过阳极氧化铝材料加工而成,硬度高,耐腐蚀,耐磨性能良好。

66.本发明的刚性接触网打磨抛光装置工作时,操作人员调节所述限位杆,使导轮嵌入汇流排上方滑道,定位轮嵌入汇流排下方沟槽,将限位销钉推入至控制槽内的工作位,安装在汇流排上,实现打磨抛光装置快速精确安装至汇流排上。限位销钉处于工作位时,导轮位置固定不变,实现打磨抛光装置平稳固定至汇流排滑道内,保证打磨装置可在汇流排上平稳工作。操作人员使用遥控器控制电机驱动打磨轮转动,打磨轮转动时与接触线摩擦,起到打磨抛光接触线效果。联轴器与调节螺栓连接,打磨轮工作时平稳转动,调节螺栓可调节电机和打磨轮的工作状态,统一刚性接触网的打磨标准,实现对接触线打磨程度的精细调节。电机驱动打磨轮沿汇流排水平方向打磨,与电客车行车方向一致,可以减小受电弓碳滑板与接触线的摩擦,相对于沿汇流排垂直方向打磨方式,能够有效去除接触线的毛刺、切削和烧伤痕迹,并实现接触线线面两侧棱角同时打磨,最大程度的修复接触线,有效改善弓网关系,快速降低弓网磨耗。本发明的打磨效果见图8,与现有技术垂直方向打磨,打磨精度就有明显的提高。

67.以上所述,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1