一种宽温域自润滑复合涂层及其制备工艺

1.本发明属于复合材料技术领域,尤其涉及一种宽温域自润滑复合涂层及其制备工艺。

背景技术:

2.随着航空、航天、核能及电力等现代工业技术的发展,一些运动部件,如蒸汽和燃气发电厂的涡轮机、压气机叶片、缸套、侧壁密封、排气阀和排气部件、核阀、管道,发动机绝热轴承等部件需要在高/低温(宽温域)、高速、重载等极端苛刻工况下运行。因此,能够在宽温度范围具有优异耐磨性能的自润滑复合涂层受到广泛关注。

3.目前,制备自润滑复合涂层的工艺有:化学气相沉积、磁控溅射、化学镀、电镀、热喷涂、激光熔覆等。上述这些工艺制备的自润滑涂层可以有效地提高耐磨性能,但是也存在一些不足。化学气相沉积和磁控溅射工艺制备的涂层太薄,不适合高载荷环境。化学镀和电镀制备涂层过程中排出的废液等污染环境。热喷涂工艺制备的涂层与基体结合强度低,涂层内部存在疏松。激光熔覆工艺制备的涂层厚度可控,涂层致密与基材呈冶金结合,但是该工艺所需的设备昂贵,占地面积大,对生产环境和人员操作要求高。

4.目前也有将氩弧熔覆技术用于制备自润滑复合涂层的研究。sahoo等在tic-ni复合粉末中加入了固体润滑剂caf2,利用氩弧熔覆技术制备了自润滑复合涂层。peng等以tic、bn或纳米金刚石粉末作为原始粉末,利用氩弧熔覆技术在aisi1020碳钢表面制备了自润滑复合涂层。他们的研究结果表明,利用氩弧熔覆技术制备的自润滑复合涂层摩擦系数和磨损率较低,耐磨性能优于基体的耐磨性。但是,他们的研究在对复合涂层的耐磨性及摩擦系数改善方面有限,尤其是不能在更宽温域内具备更加优异的耐磨性。

5.因此,亟需研制一种在宽温域内具有良好耐磨性和减摩性能较好的复合涂层,成为工业界迫切需要解决的难题。

技术实现要素:

6.基于此,本发明提供了一种宽温域自润滑复合涂层及其制备工艺,解决了复合涂层在宽温域摩擦系数大、制备成本高、操作难度大的问题。本发明公开的脉冲氩弧熔覆工艺热源能量密度低,采用该工艺制得的复合涂层在宽温域内具有较低的摩擦系数和磨损率,该制备工艺成本低,操作简单灵活,适于规模化生产应用。

7.为了实现上述目的,本发明提供如下技术方案:一种宽温域自润滑复合涂层,该复合涂层采用合金粉末利用脉冲氩弧熔覆工艺得到,按质量百分比计,所述合金粉末包括以下组分:ag粉8%-10%、mos2粉6%-10%、tic粉8%-10%、nial合金粉26.4%-28.7%、ni粉15%-16%、cr粉21%-23%、余量为mo粉。

8.本发明还提供了一种宽温域自润滑复合涂层的制备工艺,包括以下步骤:

①

按质量百分比计,分别称取ag粉、mos2粉、tic粉、nial合金粉、ni粉、cr粉和mo粉;

②

将步骤

①

称取的合金粉末与酒精混合,制得混合料,再将该混合料置于干燥箱中,干燥,制得混合合金粉末;

③

将步骤

②

制得的混合合金粉末与去离子水混合,形成糊状粉末,将糊状粉末预置在304不锈钢基板表面,并置于干燥箱中,干燥,制得基板表面的预置粉末;

④

使用脉冲氩弧熔覆设备将步骤

③

制得的基板表面的预置粉末熔化,再经过冷却后,制得宽温域自润滑复合涂层。

9.优选的,步骤

①

中,按质量百分比计,所述ag粉8%-10%、mos2粉6%-10%、tic粉8%-10%、nial合金粉26.4%-28.7%、ni粉15%-16%、cr粉21%-23%、余量为mo粉。

10.优选的,步骤

②

中,所述干燥温度为70-90℃,干燥时间为60-80min。

11.优选的,步骤

②

中,所述合金粉末与酒精的质量比为(0.8-1.5):1。

12.优选的,步骤

③

中,所述合金粉末与去离子水的质量比为(6-8):1。

13.优选的,步骤

③

中,所述干燥温度为70-90℃,干燥时间为60-80min。

14.优选的,步骤

③

中,所述糊状粉末在304不锈钢基板表面预置的厚度0.8-1.4mm。

15.优选的,步骤

④

中,所述脉冲氩弧熔覆工艺参数为:脉冲频率为5-10hz,峰值电流为100-130a,基值电流为18-36a,占空比为45%,脉冲氩弧热源移动速率为0.8-3mm/s,氩气流量8l/min。

16.本发明的优点和有益效果:(1)采用本发明公开的脉冲氩弧熔覆工艺制得的自润滑复合涂层,从室温至800℃的宽温域内都有低的摩擦系数和磨损率。首先,本发明涉及的制备涂层方法属于快速凝固方式,凝固组织的晶粒无法长大,实现了细晶强化效果;加入的cr、mo等元素起到固溶强化作用;涂层中存在的高硬度tic也提供了一定的强化效果。因此,制备的涂层具有高的硬度,良好的高温抗蠕变能力。也就是说这使得涂层在室温到高温宽温域摩擦过程中具有好的抵抗变形能力,从而保证了其具有低的摩擦系数和磨损率。另外,本发明中添加的mos2在高温作用下分解形成的s与ti、c元素结合形成ti2sc等润滑相。这些润滑相与添加的润滑相ag一同使得制备的涂层在室温到600℃温度范围内都具有低的摩擦系数。在800℃下的摩擦过程中,ti2sc润滑相分解,但摩擦界面附近形成的ni、ag等金属的氧化物等在高温及摩擦作用下软化成为新的润滑相,使得制备的涂层在高温下仍然具有低的摩擦系数。

17.(2)采用本发明公开的脉冲氩弧熔覆工艺制得的复合涂层厚度较大,可以承受较大的载荷。本发明制备复合涂层中使用的脉冲氩弧熔覆设备在工业生产中常见,成本低,操作简单灵活,适于规模化生产应用。

附图说明

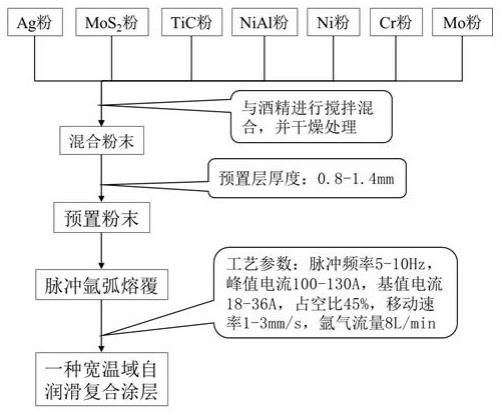

18.图1是本发明的制备工艺流程图。

19.图2是实施例3的复合涂层微观组织。

20.图3是实施例3的复合涂层在室温到800℃下的摩擦系数。

21.图4是实施例3的复合涂层从室温到800℃下的磨损率。

22.图5是实施例3的复合涂层在不同温度下的磨痕内部微观组织。

具体实施方式

23.为了进一步了解本发明,下面结合实施例对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点而不是对本发明要求的限制。

24.本发明所使用的技术术语或科学术语,若无特殊说明,均为本领域技术人员所理解的通常意义。

25.下面将结合具体实施例及附图详细的对本发明提供的一种宽温域自润滑复合涂层及其制备工艺进行说明,本发明的保护范围不受以下实施例的限制。

26.实施例1一种宽温域自润滑复合涂层,该复合涂层采用合金粉末利用脉冲氩弧熔覆工艺得到,按质量百分比计,所述合金粉末包括以下组分:ag粉8%-10%、mos2粉6%-10%、tic粉8%-10%、nial合金粉26.4%-28.7%、ni粉15%-16%、cr粉21%-23%、余量为mo粉。

27.实施例2一种宽温域自润滑复合涂层的制备工艺,其工艺流程如图1,该制备工艺具体包括以下步骤:

①

按质量百分比计,分别称取ag粉8%-10%、mos2粉6%-10%、tic粉8%-10%、nial合金粉26.4%-28.7%、ni粉15%-16%、cr粉21%-23%、余量为mo粉。

28.②

将步骤

①

称取的合金粉末与酒精混合,并利用搅拌机以600r/min的转速搅拌混合60min,再将合金粉末与酒精的混合料置于干燥箱中,在70-90℃下保温60-80min,制得混合合金粉末。

29.③

将步骤

②

制得的混合合金粉末与去离子水混合,形成糊状粉末,将糊状粉末预置在304不锈钢基板表面,并置于干燥箱中,在70-90℃下保温60-80min,制得基板表面的预置粉末。

30.④

使用脉冲氩弧熔覆设备将步骤

③

制得的基板表面的预置粉末熔化,再经过冷却后,制得宽温域自润滑复合涂层。

31.实施例3一种宽温域自润滑复合涂层的制备工艺,其包括以下步骤:

①

按质量百分比计,分别称取ag粉10%、mos2粉10%、tic粉8%、nial合金粉26.4%、ni粉15.5%、cr粉21.6%、mo粉8.5%。

32.②

将步骤

①

称取的合金粉末与酒精按照质量比0.8:1的比例混合,并利用搅拌机以600r/min的转速搅拌混合60min,再将合金粉末与酒精的混合料置于干燥箱中,在80℃下保温60min,制得混合合金粉末。

33.③

将步骤

②

制得的混合合金粉末与去离子水按照质量比8:1的比例混合,形成糊状粉末,将糊状粉末按照1.2mm厚度预置在304不锈钢基板表面,并置于干燥箱中,在80℃下保温60min,制得基板表面的预置粉末。

34.④

采用脉冲氩弧熔覆设备将步骤

③

制得的基板表面的预置粉末熔化,其中,脉冲氩弧熔覆工艺为:脉冲频率为5hz,峰值电流为130a,基值电流为18a,占空比45%,移动速率2mm/s,氩气流量8l/min,熔化后的预置粉末经过冷却后,制得宽温域自润滑复合涂层。

35.图2为本实施例复合涂层的微观组织图,表1为图2中不同区域的eds结果。从图2及

表1可以看出,a区域主要富含fe、cr、ni元素,b区域主要富含cr、fe、mo元素,c区域主要富含ni、al、fe元素;a、b、c相构成涂层的基体,通过固溶强化作用,提高涂层的硬度,高温抗蠕变能力,使得涂层在室温到高温宽温域摩擦过程中具有好的抵抗变形能力,从而保证了其具有低的摩擦系数和磨损率。另外,复合涂层中含有润滑相ag(d区域)和ti2sc相(e区域)。

36.图5为本实施例复合涂层在不同温度下的磨痕内部微观组织图,从图中可以看到,与未经历摩擦磨损的涂层(图2)比,在室温和600℃下,涂层中的ag在摩擦或高温作用下破碎成更加细小的颗粒状,而基体组织和ti2sc润滑相的形貌变化不大。因此,在室温到600℃下的摩擦磨损过程中,制备的涂层内始终存在润滑相,保证了其具有低的摩擦系数。在800℃下,涂层磨痕内的组织发生了显著变化。表2为图5中不同区域的eds结果,从表中可知,各个区域的o含量较高。其中,f区域富含o、ni、fe等元素,g区域富含o、fe、cr等元素,h区域富含o、cr、ni等元素,同时ag含量较其它区域高;由此可知,在800℃摩擦磨损过程中,ni、fe、ag等金属氧化物在高温及摩擦作用下软化作为润滑相降低了摩擦系数。以上提到的润滑相在摩擦界面形成润滑薄膜,能够避免相对运动的摩擦副直接接触,除了可以降低摩擦系数外,也能够降低磨损率。

37.利用ht-1000高温摩擦磨损试验机在室温、600℃、800℃宽温域下对本实施例制备的复合涂层进行摩擦系数测定。测试时,载荷f为5n,对磨球为直径4mm的si3n4高温陶瓷球,线速度为0.18m/s,磨损时间为30min。图3为本实施例复合涂层从室温到800℃下的摩擦系数,从中可看出,本发明制备的复合涂层在宽温域内都有低的摩擦系数(《0.1)。利用表面粗糙度仪测得磨痕横截面轮廓,求出磨损体积,进而可得到磨损率。图4为本实施例复合涂层从室温到800℃下的磨损率,从中可看出,本发明制备的复合涂层在宽温域内都有较低的磨损率,尤其是在室温和800℃下。

38.实施例4一种宽温域自润滑复合涂层的制备工艺,其包括以下步骤:

①

按质量百分比计,分别称取ag粉8%、mos2粉6%、tic粉10%、nial合金粉28%、ni粉16%、cr粉23%、mo粉9%。

39.②

将步骤

①

称取的合金粉末与酒精按照质量比1.5:1的比例混合,并利用搅拌机以600r/min的转速搅拌混合60min,再将合金粉末与酒精的混合料置于干燥箱中,在70℃下保温80min,制得混合合金粉末。

40.③

将步骤

②

制得的混合合金粉末与去离子水按照质量比7:1的比例混合,形成糊状粉末,将糊状粉末按照1.3mm厚度预置在304不锈钢基板表面,并置于干燥箱中,在70℃下保温80min,制得基板表面的预置粉末。

41.④

采用脉冲氩弧熔覆设备将步骤

③

制得的基板表面的预置粉末熔化,其中,脉冲氩弧熔覆工艺为:脉冲频率为5hz,峰值电流为100a,基值电流为36a,占空比45%,移动速率1mm/s,氩气流量8l/min,熔化后的预置粉末经过冷却后,制得宽温域自润滑复合涂层。

42.实施例5一种宽温域自润滑复合涂层的制备工艺,其包括以下步骤:

①

按质量百分比计,分别称取ag粉9%、mos2粉9%、tic粉9%、nial合金粉28.7%、ni粉15%、cr粉21%、mo粉8.3%。

43.②

将步骤

①

称取的合金粉末与酒精按照质量比1:1的比例混合,并利用搅拌机以600r/min的转速搅拌混合60min,再将合金粉末与酒精的混合料置于干燥箱中,在90℃下保温60min,制得混合合金粉末。

44.③

将步骤

②

制得的混合合金粉末与去离子水按照质量比6:1的比例混合,形成糊状粉末,将糊状粉末按照1.4mm厚度预置在304不锈钢基板表面,并置于干燥箱中,在90℃下保温60min,制得基板表面的预置粉末。

45.④

采用脉冲氩弧熔覆设备将步骤

③

制得的基板表面的预置粉末熔化,其中,脉冲氩弧熔覆工艺为:脉冲频率为6hz,峰值电流为120a,基值电流为24a,占空比45%,移动速率0.8mm/s,氩气流量8l/min,熔化后的预置粉末经过冷却后,制得宽温域自润滑复合涂层。

46.实施例6一种宽温域自润滑复合涂层的制备工艺,其包括以下步骤:

①

按质量百分比计,分别称取ag粉9%、mos2粉8%、tic粉8%、nial合金粉28%、ni粉15%、cr粉22%、mo粉10%。

47.②

将步骤

①

称取的合金粉末与酒精按照质量比1.2:1的比例混合,并利用搅拌机以600r/min的转速搅拌混合60min,再将合金粉末与酒精的混合料置于干燥箱中,在80℃下保温60min,制得混合合金粉末。

48.③

将步骤

②

制得的混合合金粉末与去离子水按照质量比6:1的比例混合,形成糊状粉末,将糊状粉末按照1.0mm厚度预置在304不锈钢基板表面,并置于干燥箱中,在80℃下保温60min,制得基板表面的预置粉末。

49.④

采用脉冲氩弧熔覆设备将步骤

③

制得的基板表面的预置粉末熔化,其中,脉冲氩弧熔覆工艺为:脉冲频率为8hz,峰值电流为110a,基值电流为24a,占空比45%,移动速率2.5mm/s,氩气流量8l/min,熔化后的预置粉末经过冷却后,制得宽温域自润滑复合涂层。

50.实施例7一种宽温域自润滑复合涂层的制备工艺,其包括以下步骤:

①

按质量百分比计,分别称取ag粉9%、mos2粉8%、tic粉8%、nial合金粉28%、ni粉15%、cr粉22%、mo粉10%。

51.②

将步骤

①

称取的合金粉末与酒精按照质量比1:1的比例混合,并利用搅拌机以600r/min的转速搅拌混合60min,再将合金粉末与酒精的混合料置于干燥箱中,在80℃下保温60min,制得混合合金粉末。

52.③

将步骤

②

制得的混合合金粉末与去离子水按照质量比6:1的比例混合,形成糊状粉末,将糊状粉末按照0.8mm厚度预置在304不锈钢基板表面,并置于干燥箱中,在80℃下保温60min,制得基板表面的预置粉末。

53.④

采用脉冲氩弧熔覆设备将步骤

③

制得的基板表面的预置粉末熔化,其中,脉冲氩弧熔覆工艺为:脉冲频率为10hz,峰值电流为120a,基值电流为18a,占空比45%,移动速率3mm/s,氩气流量8l/min,熔化后的预置粉末经过冷却后,制得宽温域自润滑复合涂层。

54.以上对本发明所提供的一种宽温域自润滑复合涂层及其制备工艺进行了详细介绍。本文中应用了具体的个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1