一种带角度弹性垫圈的热处理方法及热处理装置与流程

1.本发明涉及一种带角度弹性垫圈的热处理方法及热处理装置,属于带角度弹性垫圈热处理技术领域。

背景技术:

2.60si2mna是用途十分广泛的一种合金弹簧钢,该材料淬透性较高,淬火回火后具有较高的强度和弹性极限,以及较高的屈强比和抗松弛能力及回火稳定性,因此,是在航空、航天工业中广泛使用来制作各种弹簧和弹性元件的材料之一;对于一面以角度α内凹的平板形的弹性垫圈,如图1至图2所示,当该弹性垫圈要求由60si2mna材料制作成型后,需要使用热处理装置同时对多个60si2mna的弹性垫圈夹持后进行热处理来达到批量生产,并保证硬度44~48hrc以及角度α。

3.在中国专利公开号为cn104120240b的薄圆环件热处理夹具和弹簧钢薄齿片的加工方法,公开的技术方案为:薄圆环件按淬火后的平面变形方向凸凹一致性依次叠放穿入芯棒内上;装入上模板,使得变形凸凹的多个薄圆环件位于的上模板和下模板内进行平面接触压紧进行回火;虽然,薄圆环件能进行回火,但是,在将本技术多个带有角度材料为60si2mna的弹性垫圈重叠与上模板、下模板平面接触压紧,在回火时60si2mna的弹性垫圈凹凸形状被压趋向平面的趋势,特别是与上模板、下模板平面接触较近的弹性垫圈,存在回火时 60si2mna的弹性垫圈的角度α发生改变超差的问题,使得60si2mna 的弹性垫圈在后期使用时产生的弹性不能对螺母和螺栓进行防松。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种带角度弹性垫圈的热处理装置。

5.本发明还提供了一种带角度弹性垫圈的热处理方法。

6.本发明通过以下技术方案得以实现。

7.本发明提供的一种带角度弹性垫圈的热处理装置,包括:

8.下端盖,下端盖上设有凹面;

9.安装在凹面中部的芯棒;

10.上端盖中部设有凸面;芯棒顶部与凸面中部的上端盖接触,上端盖在芯棒的作用下与下端盖有间隔;

11.下端盖和上端盖经固定组件连接固定。

12.所述芯棒中部为中空通孔。

13.位于凹面中部的所述下端盖设有闷孔,芯棒定位安装在凹面中部的闷孔内,芯棒底面与闷孔底面接触。

14.位于凸面中部的所述上端盖设有沉台,芯棒顶部与凸面中部上端盖的沉台定位配合接触。

15.所述上端盖中部设有与芯棒中部的中空通孔连通的中空通孔。

16.所述下端盖和上端盖两侧均设有对应的通孔,所述固定组件包括贯穿在下端盖和上端盖两侧通孔的螺栓以及与螺栓旋合固定的螺母6。

17.本发明的一种带角度弹性垫圈的热处理方法,包括使用了带角度弹性垫圈的热处理装置,依次进行的步骤如下:

18.淬火、低温处理、回火。

19.所述淬火步骤为:加工成型后60si2mna的弹性垫圈放入中温电极盐浴炉构成的加热容器内,以等比混合的氯化钠和氯化钾做为加热介质,加热至860℃

±

10℃,炉温均匀性

±

10℃,控温精度

±

1℃,保温5分钟,再冷却;

20.所述低温处理步骤为:将淬火后60si2mna的弹性垫圈放入加热容器中加热280℃

±

10℃,保温120分钟,炉温均匀性

±

10℃,控温精度

±

1℃,而后空冷至常温;

21.所述回火步骤为:将低温处理后多个60si2mna的弹性垫圈在芯棒上重叠安装,首先,最下部的弹性垫圈凸面与下端盖的凹面配合,其次多个弹性垫圈凹凸面配合重叠后套在芯棒的外部,而后上端盖的凸面与弹性垫圈凹面配合,最后使用固定组件将上端盖和下端盖锁紧形成整体放入加热设备加热至430℃

±

10℃,炉温均匀性

±

10℃,控温精度

±

1℃,保温120分钟,而后取出放入热水中冷却。

22.本发明的有益效果在于:由于60si2mna的弹性垫圈凸面与下端盖的凹面配合,60si2mna的弹性垫圈凹面与上端盖的凸面配合,在固定组件将上端盖和下端盖锁紧时,不会存在凹凸面与平面接触被压趋向平面的趋势,上端盖和下端盖锁紧多个重叠的60si2mna的弹性垫圈形成整体放入井式回火炉一起加热回火,保温结束后取出放在热水中冷却解决了60si2mna的弹性垫圈与上模板、下模板平面接触回火时的角度α发生改变超差的问题。

附图说明

23.图1是弹性垫圈的结构示意图;

24.图2是图1中i处的局部放大示意图;

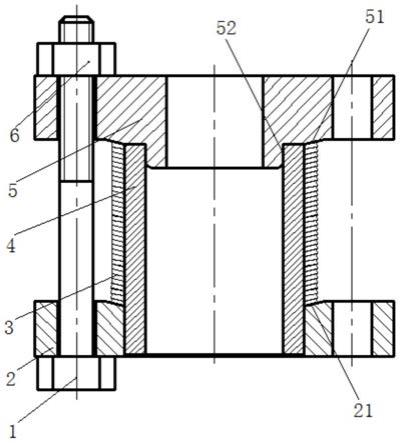

25.图3是多个弹性垫圈安装在本发明热处理装置的示意图;

26.图中:1-螺栓;2-下端盖;21-凹面;3-弹性垫圈;4-芯棒;5-上端盖;51-凸面;52-沉台;6-螺母。

具体实施方式

27.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

28.如图3所示。

29.本发明的一种带角度弹性垫圈的热处理装置,包括:

30.与带角度α的弹性垫圈3凸面接触安装的下端盖2,下端盖2上设有凹面21与弹性垫圈3凸面配合,使得弹性垫圈3凸面与下端盖2不是平面接触。

31.安装在凹面21中部的芯棒4,芯棒4中部为中空通孔,便于热空气流动;位于凹面21中部的下端盖2设有闷孔,芯棒4定位安装在凹面21 中部的闷孔内,芯棒4底面与闷孔底面接触。

32.上端盖5中部设有凸面51与弹性垫圈3凹面配合,使得弹性垫圈3 凹面与上端盖5不是平面接触;芯棒4顶部与凸面51中部的上端盖5接触,此时上端盖5在芯棒4的作用下与

下端盖2有间隔,使得多个弹性垫圈3凹凸面配合重叠后套在芯棒4的外部,置于间隔空间内;位于凸面51中部的上端盖5设有沉台,芯棒4顶部与凸面51中部上端盖5的沉台52定位配合接触;所述上端盖5中部设有与芯棒4中部的中空通孔连通的中空通孔,使得热空气能从上端盖5的中空通孔进入芯棒4的中空通孔内。

33.下端盖2和上端盖5两侧均设有对应的通孔,下端盖2通孔内贯穿有螺栓1(图中只示出左侧,使用时左右两侧都有),螺栓1从下端盖2 的通孔内贯穿至上端盖5的通孔与螺母6旋合固定,螺母6位于上端盖5 顶部上,螺栓1和螺母6组成对下端盖2和上端盖5连接固定的固定组件。

34.本发明的一种带角度弹性垫圈的热处理方法,包括使用了上述带角度弹性垫圈的热处理装置,依次进行的步骤如下:

35.淬火:加工成型后60si2mna的弹性垫圈3放入中温电极盐浴炉构成的加热容器内,以等比混合的氯化钠和氯化钾做为加热介质,加热至860℃

±

10℃,旨在使弹性垫圈3奥体化充分,淬火冷却后得到马氏体组织。弹性垫圈3加热高于860℃

±

10℃,淬火后马氏体组织粗大,同时会引起零件变形严重;若弹性垫圈3加热低于860℃

±

10℃,奥氏体化不充分,淬火后组织中会出现铁素体,使淬火组织出现软点,从而降低弹性垫圈3的硬度、强度;炉温均匀性

±

10℃,控温精度

±

1℃,保温5分钟,再用水、油或空气使其急速冷却;淬火时,采用真空炉加热时间较中温电极盐浴炉加热时间长,60si2mna的弹性垫圈3加热时间长变形大,角度α难以保证,采用中温电极盐浴炉加热,60si2mna的弹性垫圈3受热均匀,加热时间短,淬火后产生60si2mna 的弹性垫圈3变形小;

36.低温处理:将淬火后60si2mna的弹性垫圈3放入井式回火炉构成的加热容器中加热280℃

±

10℃,保温120分钟,炉温均匀性

±

10℃,控温精度

±

1℃,而后空冷至常温;采用低温处理旨在消除部分淬火应力,便于60si2mna的弹性垫圈3进行定型回火;

37.回火:将低温处理后多个60si2mna的弹性垫圈3在芯棒4上重叠安装,首先,最下部的弹性垫圈3凸面与下端盖2的凹面21配合,其次多个弹性垫圈3凹凸面配合重叠后套在芯棒4的外部,而后上端盖5的凸面51与弹性垫圈3凹面配合,最后使用固定组件将上端盖5和下端盖 2锁紧形成整体放入井式回火炉构成的加热设备加热,加热至430℃

±ꢀ

10℃,旨在降低弹性垫圈3脆性,消除或降低内应力,获得所要求的力学性能,既得到弹性垫圈3产品所要求的硬度和弹性性能。弹性垫圈3加热低于430℃

±

10℃温度回火,弹性垫圈3产品硬度会高于要求值;弹性垫圈3加热高于430℃

±

10℃温度回火硬度会低于要求值,弹性不合格;炉温均匀性

±

10℃,控温精度

±

1℃,保温120分钟,而后取出放入热水中冷却;取出放入热水中冷却的热水温度应≥70℃,消除内应力和回火脆性,如果采用空冷,回火后弹性垫圈3会产生回火脆性,弹性垫圈3使用容易损坏。

38.本技术在淬火后先进行低温处理再进行回火,回火加热前,由于 60si2mna的弹性垫圈3凸面与下端盖2的凹面21配合,60si2mna的弹性垫圈3凹面与上端盖5的凸面51配合,在固定组件将上端盖5和下端盖2锁紧时,不会存在凹凸面与平面接触被压趋向平面的趋势,上端盖5和下端盖2锁紧多个重叠的60si2mna的弹性垫圈3形成整体放入井式回火炉一起加热回火,保温结束后取出放在热水中冷却。 60si2mna的弹性垫圈3没有变形并且角度尺寸在公差范围内,保证了 60si2mna的弹性垫圈3的硬度、角度和弹性试验均满足产品的技术要求,检测数据如下表1,达到了60si2mna的弹性垫圈在后期使用时产生的弹性能对螺

母和螺栓进行防松的效果,解决了60si2mna的弹性垫圈与上模板、下模板平面接触回火时的角度α发生改变超差的问题。

39.表1:弹性垫圈的硬度、弹性、角度检测数据

40.批次硬度(要求44~48hrc)弹性(要求0.25~0.5mm)角度(10

°±

1.5

°

)147~47.50.26~0.3010.5

°

~11.1

°

246~470.30~0.3210.3

°

~10.9

°

346.5~470.28~0.3110.2

°

~10.7

°

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1