一种全废钢电炉熔炼方法与流程

1.本发明涉及冶金技术领域,具体涉及一种全废钢电炉熔炼方法。

背景技术:

2.主流的炼钢方式为高炉-转炉的长流程和电炉短流程工艺,但由于粗钢生产工艺不同,吨 钢碳排放量有显着差异,转炉吨钢碳排放量要远大于电炉。目前转炉炼钢的比例占90%,而 电炉炼钢的短流程占比仅10%,因此电炉短流程炼钢是钢铁行业绿色化发展的方向。电弧炉 短流程炼钢工艺是以废钢为主要原料,采用石墨电极对废钢进行加热,并结合天然气烧嘴辅 助熔化废钢。当废钢逐步熔化后,开始喷碳粉造泡沫渣,具体涉及到供电供天然气、供碳、 供氧、造渣等操作工序。

3.专利cn113515354 a公开了一种电炉全废钢冶炼工艺,该工艺碳粉喷吹量为4kg/t,氧 气供应量35~40nm3/t,可实现吨钢电耗350~360kwh。但从能源结构来看,该专利较难实现 如此低的能源消耗。专利cn108676963a公开了一种全轻薄料废钢电炉冶炼方法,该工艺所 对应的电炉公称容量为200~450t,且仅提供碳粉、氧气等供应总量,未详细说明具体喷入节 点和流量,对现场指导作用欠缺。

4.为进一步改善电炉的冶炼效率,降低冶炼过程中耐材和电极的消耗,本发明在传统电弧 炉冶炼工艺的基础上,通过优化供电、供氧、供碳、加渣等操作,加快废钢熔化速率,改善 炉渣泡沫化效果,提高能源利用效率,从而将顶装料电炉的电耗控制在380~400kwh/t,通电 时间控制在35~40min。

技术实现要素:

5.本发明要解决的技术问题是,针对现有技术存在的上述缺陷,提供了一种全废钢电炉熔 炼方法,提高炉衬耐火砖的使用寿命,有助于提高能源效率,可以降低电炉冶炼的电能和电 极消耗,降低吨钢冶炼成本。

6.本发明为解决上述技术问题所采用的技术方案是:

7.一种全废钢电炉熔炼方法,包括以下步骤:

8.步骤1)向电炉中加入废钢;

9.步骤2)对电炉采用较低功率起弧给废钢供电,并采用炉壁烧嘴来预热废钢;

10.步骤3)当吨钢电能消耗达到指定,在电炉冶炼进入熔化期,对电炉采用高功率给废钢 供电,并在电炉进入熔化末期采用碳氧枪供氧喷碳造泡沫渣至熔化期结束;

11.步骤4)对电炉采用较高功率给废钢供电升温,当电耗达到要求后,冶炼结束,执行出 钢操作。

12.按照上述技术方案,废钢料中重废钢料比例在60%~70%,轻薄废钢料比例在30%~40%。

13.按照上述技术方案,在所述的步骤2)中,采用40~60mw的功率起弧给废钢供电,并向 电炉中加入第一包熔剂料,同时炉壁烧嘴开始供氧和天然气进行预热废钢。

14.按照上述技术方案,在所述的步骤2)中,起弧后当吨钢电能消耗达到10~20kwh/t后, 开始电极穿井,电炉进入熔化期。

15.按照上述技术方案,在所述的步骤3)中,当吨钢电能消耗在220~250kwh/t后,停止炉 壁烧嘴操作,电炉进入熔化末期,一部分的废钢熔化后,采用碳氧枪供氧喷碳造泡沫渣至熔 化期结束。

16.按照上述技术方案,75%~85%的废钢熔化后,采用碳氧枪供氧喷碳造泡沫渣至熔化期结 束。

17.按照上述技术方案,在所述的步骤3)中,熔化末期喷碳造渣的时间控制在2~4min,喷 粉喷吹流量为120~140kg/min,当吨钢电耗达到280~310kwh/t后,废钢熔化期结束。

18.按照上述技术方案,在所述的步骤4)中,在熔化期结束后,加入石灰和白云石溶剂的 混合渣料,并采用碳氧枪供氧喷碳造泡沫渣,喷粉喷吹流量为140~160kg/min,喷吹碳粉时 间在10~12min,当电耗达到380~400kwh/t后,执行出钢操作。

19.按照上述技术方案,重废钢料和轻薄废钢料在料篮中的分布方式应为,重废钢料布置于 料篮中间,轻薄废钢料布置于料篮底部和顶部。

20.按照上述技术方案,电炉整个冶炼过程中,喷吹碳粉的总量为17~20kg/t钢水。

21.本发明具有以下有益效果:

22.本发明的一种全废钢电炉熔炼方法,可以快速熔化炉渣,有利于泡沫渣的形成,提高炉 衬耐火砖的使用寿命,通过控制合理的供碳制度和供电制度,有助于提高能源效率,可以降 低电炉冶炼的电能和电极消耗,降低吨钢冶炼成本。

具体实施方式

23.下面结合实施例对本发明进行详细说明。

24.本发明提供的一个实施例中的全废钢电炉熔炼方法,包括以下步骤:

25.步骤1)在供电之前,向电炉中加入废钢;

26.步骤2)在电炉冶炼进入起弧期,对电炉采用较低功率起弧给废钢供电,并采用炉壁烧 嘴来预热废钢;

27.步骤3)当吨钢电能消耗达到指定,在电炉冶炼进入熔化期,对电炉采用高功率给废钢 供电,并在电炉进入熔化末期采用碳氧枪供氧喷碳造泡沫渣至熔化期结束;

28.步骤4)在电炉冶炼进入氧化升温期,对电炉采用较高功率给废钢供电升温,当电耗达 到要求后,冶炼结束,执行出钢操作。

29.进一步地,步骤3)和步骤4)中给废钢的供电功率比步骤2)中给废钢的供电功率高。

30.进一步地,供电之前,在电炉中加入废钢,并采用超高功率电弧炉进行废钢熔炼;在废 钢熔化阶段,按三阶段进行冶炼操作,在第一的起弧期采用较低功率给废钢供电。第二熔化 期,采用高功率给废钢供电,并采用炉壁烧嘴来预热废钢。当供电至80%左右废钢已经熔化 后,采用碳氧枪供氧喷碳造泡沫渣至熔化期结束。第三氧化升温期,采用较高功率供电升温, 当电耗达到要求后,冶炼结束,执行出钢操作。

31.进一步地,废钢料中重废钢料比例在60%~70%,轻薄废钢料比例在30%~40%。

32.进一步地,在所述的步骤2)中,采用40~60mw的功率起弧给废钢供电,并向电弧炉中 加入第一包熔剂料,同时炉壁烧嘴开始供氧和天然气进行预热废钢。

33.进一步地,在所述的步骤2)中,起弧后当吨钢电能消耗(本炉供电达到的电能消耗除 以本炉实际出钢量和该时刻废钢占总加入量的比例)达到10~20kwh/t后,开始电极穿井, 电炉进入熔化期。

34.进一步地,在所述的步骤3)中,当吨钢电能消耗在220~250kwh/t后,停止炉壁烧嘴操 作,电炉进入熔化末期,一部分的废钢熔化后,采用碳氧枪供氧喷碳造泡沫渣至熔化期结束。

35.进一步地,75%~85%的废钢熔化后,采用碳氧枪供氧喷碳造泡沫渣至熔化期结束。

36.进一步地,在所述的步骤3)中,熔化末期喷碳造渣的时间控制在2~4min,喷粉喷吹流 量为120~140kg/min,当吨钢电耗达到280~310kwh/t后,第一炉废钢熔化期结束,准备加 入第二炉废钢;

37.第二炉废钢的熔化过程按照步骤2、3、4、5、6进行,当吨钢电耗达到280~310kwh/t, 熔化期结束。

38.进一步地,在所述的步骤4)中,在熔化期结束后,加入石灰和白云石等溶剂的混合渣 料,并采用碳氧枪供氧喷碳造泡沫渣,喷粉喷吹流量为140~160kg/min,喷吹碳粉时间在10~12 min,当电耗达到380~400kwh/t后,执行出钢操作。

39.进一步地,重废钢料和轻薄废钢料在料篮中的分布方式应为,重废钢料布置于料篮中间, 轻薄废钢料布置于料篮底部和顶部,利于电极起弧及减少对下炉壳的冲击。

40.进一步地,电炉整个冶炼过程中,喷吹碳粉的总量为17~20kg/t钢水。

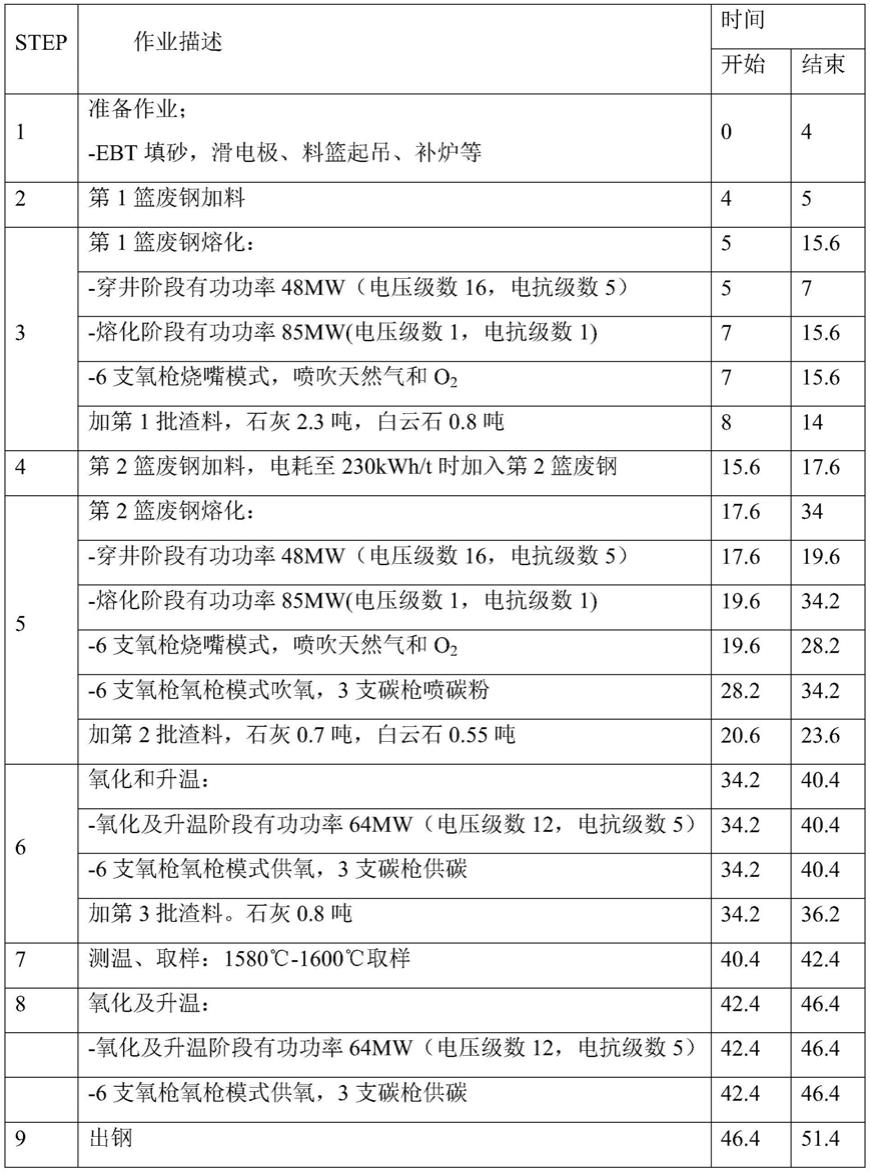

41.本发明的一个实施例中,电炉配料:本案例使用出钢量为100t的普通顶装料超高功率电 炉,冶炼钢种为普通碳素结构钢,具体的,本发明提供了一种全废钢电弧炉熔炼方法,包括 以下步骤为;

[0042][0043]

最终实现的主要技术经济指标:

[0044][0045]

以上的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依 本发明申请专利范围所作的等效变化,仍属本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1