一种直线型连续浇铸粗铜的装置及其使用方法与流程

1.本发明属于冶金设备技术领域,特别涉及一种直线型连续浇铸粗铜的装置及其使用方法。

背景技术:

2.现有的40万吨矿铜“双闪冶炼系统”配置了一台处理量86t/h的闪速吹炼炉和两台单炉产量650t/炉的阳极精炼炉,自投产以来经过多次改造升级,目前吹炼炉处理能力达到105/h,粗铜实际产量达到63t/h以上,容易出现阳极炉出炉不及时,吹炼炉降负荷的情况出现。随着吹炼炉产能提升,阳极炉产能不足的问题凸显,制约矿铜系统阳极板产能进一步提升的可能。通过对现场的查看和生产组织分析,在吹炼炉与阳极炉之间新建一套粗铜浇铸系统,当阳极炉出炉不及时,通过浇铸机浇铸粗铜块,作为倾动炉原料,吹炼炉继续保持高负荷生产,进而提高闪速吹炼炉生产效率。

技术实现要素:

3.针对阳极炉出炉不及时造成产能跟不上的问题,本发明提供一种直线型连续浇铸粗铜的装置及其使用方法,实现闪速吹炼炉连续浇铸小块粗铜的功能,消除制约闪速吹炼炉高负荷生产的瓶颈。

4.本发明是通过以下技术方案实现的:一种直线型连续浇铸粗铜的装置,包括中间包钢壳、溜槽钢壳、液态铜下料斗、模具、链带、漏铜收集挡板、喷淋冷却管、机前振打装置、挡铜装置、铜锭溜槽、撬铜装置、撬铜溜槽、喷淋装置、灰浆喷吹装置、主动链轮装置、从动链轮装置。

5.所述的链带闭环设置,通过安装于平台基础上的滚轮底座进行支撑,两端通过主动链轮装置和从动链轮装置驱动,主动链轮装置一端的链带为水平设置,从动链轮装置一端的链带与水平面构成6

°

~10

°

倾斜;所述的从动链轮装置安装于吹炼炉的粗铜溜槽下方;链带设计有自动复位功能,采用套定位措施,不脱落,主动链轮装置与减速机、电动机等相联,从动链轮装置为链带的运行提供动力和支撑。

6.所述的模具安装于链带上,采用“大圆弧等壁厚”设计,底部整体过渡圆弧便于脱模,无隔断筋板。模具之间有专门的搭接设计,当一个模子充当一个模子充满后可以流入下一个模子。

7.所述的中间包钢壳安装于从动链轮装置一侧的链带上方并位于吹炼炉粗铜溜槽下方;所述的溜槽钢壳连通于中间包钢壳和液态铜下料斗之间;所述的液态铜下料斗安装于模具的上方。

8.所述的漏铜收集挡板设置于模具两侧,底部连接有漏铜收集料斗,用于收集挡板收集下来的粗铜颗粒。

9.所述的喷淋冷却管设置于链带的水平段上方,与喷淋装置连接;所述的喷淋装置包括喷淋水电动阀、喷淋水手动阀和分水器,喷淋冷却管通过喷淋水手动阀与分水器的出

水端口连接,喷淋水电动阀设置于分水器的进水端口。

10.待浇铸的铜锭运行至喷淋冷却管正上方,浇铸粗铜锭表面结壳,手动开启喷淋水手动阀,喷淋冷却管开始向高温铜块表面喷水冷却,以缩短铜块的冷却时间,使铜块在铸铜机卸料端的温度降到200~400℃之间,加速铜块的成形。

11.所述的机前振打装置设置于主动链轮装置一端的链带上方,用于通过振打将铜块脱出模具。

12.所述的挡铜装置设置于链带的出料端与主动链轮装置平齐,用来将铸好的铜块导入到铜锭溜槽,防止铜块飞落到主平台上。

13.所述的铜锭溜槽设置于挡铜装置的下部用于接收脱落的铜锭。

14.所述的撬铜装置设置于链带的出料端下部,撬铜装置下部倾斜设置有撬铜溜槽;撬铜装置通过将模具向上顶起后,模具自由下落的冲击能够将不易自行脱落的铜块脱出,使得铜块掉落到撬铜溜槽内进行收集,并对模具无损伤,减少粘铜现象。

15.所述的灰浆喷吹装置设置于链带的水平段并位于喷淋冷却管的下端,用于对空模具进行挂灰浆形成隔离层,满足脱模要求。

16.作为本发明装置的进一步改进,所述的模具侧壁向外倾斜30

°

~45

°

设置,底部为圆弧设置。

17.作为本发明装置的进一步改进,所述的灰浆喷吹装置包括灰浆收集槽、喷浆漏斗、灰浆搅拌机、喷浆泵、灰浆罐、灰浆喷嘴;所述的灰浆收集槽设置于喷淋冷却管的下方,底部连通到灰浆罐并设有喷浆漏斗;所述的灰浆罐内设有灰浆搅拌机和喷浆泵,所述的喷浆泵通过管道连接到灰浆喷嘴;所述的灰浆喷嘴正对链带下端的模具且位于灰浆收集槽内。

18.浇铸时,将灰浆搅拌机开启,待脱模后的模具运行至灰浆喷嘴正上时,通过开启喷浆泵,搅拌出均匀可用的灰浆通过灰浆喷嘴喷吹到排空的模具内腔,在模具内腔形成的隔离层,满足脱模需求;未完全着附的灰浆通过灰浆收集槽回收到灰浆罐进行重复利用;灰浆收集槽与灰浆罐之间加装喷浆漏斗,喷浆漏斗起到浆液回收及铜块与浆液分离的作用,采用蓖板式设计,防止铜块回掉落到回浆池,造成浆液与铜块混合导致堵塞,对喷浆回浆及清理铜块带来不便。

19.同时,本发明还提供所述的直线型连续浇铸粗铜的装置的使用方法,包括以下步骤:s1:完成设备安装,当由于故障等原因造成阳极炉长时间检修单炉作业或者出炉不及时压炉时间较长时,做好溜槽维护和烘烤工作;s2:根据液态铜的排放流量,调整链带的频率,采用铜口进行排放,液态铜经过包钢壳、溜槽钢壳流到液态铜下料斗中,然后流入运行中链带上部的模具里面,然后链带带动焦油液态铜的锭模向前运行;s3:当模具运行至10m左右到达链带的水平段,喷淋装置打开,通过喷淋冷却管对模具内结壳的铜块进行冷却,使铜块温度降到200~400℃之间;s4:冷却后的铜块运行至主动链轮装置处的链带尾端时,利用机前振打装置进行弹性撞击使铜块与模具分离,直至松动脱落,下落的铜块经过挡铜装置的导向落至机前设置的铜锭溜槽内;

s5:少量未脱落的铜块跟随链带运行至撬铜装置处,经过撬铜装置将所述模具向上顶起后,使模具自由下落,从而将铜块脱出,脱出的铜块掉落至撬铜溜槽内;s6:脱落完铜块的空链带运行至灰浆喷吹装置处,灰浆喷吹装置对尚有余热的模具内腔进行喷浆,挂浆后的模具运行至液态铜下料斗下方继续进行下一次浇铸。

20.本发明的有益效果如下:本发明的直线型连续浇铸粗铜装置配置了自动喷淋装置和喷淋冷却系统,实现闪速吹炼炉连续浇铸小块粗铜的功能,降低了人工劳动强度,同时提高了生产效率,实现了闪速吹炼炉粗铜连续浇铸,为后续阳极炉生产检修的灵活切换创造条件,消除了制约闪速吹炼炉高负荷生产的瓶颈。

附图说明

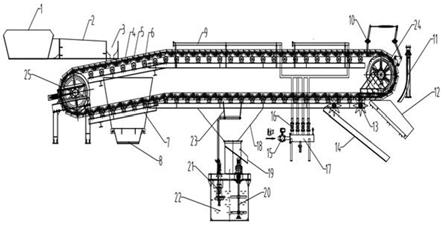

21.图1为本发明装置的结构示意图。

22.附图标记:1-中间包钢壳,2-溜槽钢壳,3-液态铜下料斗,4-模具,5-链带、6-滚轮底座,7-漏铜收集挡板,8-漏铜收集料斗,9-喷淋冷却管,10-机前振打装置,11-挡铜装置,12-铜锭溜槽,13-撬铜装置,14-撬铜溜槽,17-分水器,16-喷淋水手动阀,15-喷淋水电动阀,23-灰浆喷嘴,18-灰浆收集槽,19-喷浆漏斗,21-喷浆泵,20-灰浆搅拌机,22-灰浆罐,24-主动链轮装置,25-从动链轮装置。

具体实施方式

23.下面结合附图对本发明作进一步说明。

24.实施例1如图1所示的一种直线型连续浇铸粗铜的装置,包括中间包钢壳1、溜槽钢壳2、液态铜下料斗3、模具4、链带5、漏铜收集挡板7、喷淋冷却管9、机前振打装置10、挡铜装置11、铜锭溜槽12、撬铜装置13、撬铜溜槽14、喷淋装置、灰浆喷吹装置、主动链轮装置24、从动链轮装置25。

25.所述的链带5闭环设置,通过安装于平台基础上的滚轮底座6进行支撑,两端通过主动链轮装置24和从动链轮装置25驱动,主动链轮装置24一端的链带5为水平设置,从动链轮装置25一端的链带5与水平面构成6

°

~10

°

倾斜;所述的从动链轮装置25安装于吹炼炉的粗铜溜槽下方。

26.所述的模具4安装于链带5,侧壁向外倾斜30

°

~45

°

设置,底部为圆弧设置。

27.模具4铸成具有一定重量、一定形状的铜块,模具4之间有专门的搭接设计,当一个模子充当一个模子充满后可以流入下一个模子。模具采用“大圆弧等壁厚”设计,侧壁倾斜角度加大,易于脱模,底部整体过渡圆弧,便于脱模,无隔断筋板。

28.所述的中间包钢壳1安装于从动链轮装置25一侧的链带5上方并位于吹炼炉粗铜溜槽下方;所述的溜槽钢壳2连通于中间包钢壳1和液态铜下料斗3之间;所述的液态铜下料斗3安装于模具4的上方。

29.所述的漏铜收集挡板7设置于模具4两侧,底部连接有漏铜收集料斗8。

30.所述的喷淋冷却管9设置于链带5的水平段上方,与喷淋装置连接;所述的喷淋装置包括喷淋水电动阀15、喷淋水手动阀16和分水器17,喷淋冷却管9通过喷淋水手动阀16与

分水器17的出水端口连接,喷淋水电动阀15设置于分水器17的进水端口。

31.所述的机前振打装置10设置于主动链轮装置24一端的链带5上方。

32.所述的挡铜装置11设置于链带5的出料端与主动链轮装置24平齐。

33.所述的铜锭溜槽12设置于挡铜装置11的下部用于接收脱落的铜锭。

34.所述的撬铜装置13设置于链带5的出料端下部,撬铜装置13下部倾斜设置有撬铜溜槽14。

35.所述的灰浆喷吹装置设置于链带5的水平段并位于喷淋冷却管9的下端;所述的灰浆喷吹装置包括灰浆收集槽18、喷浆漏斗19、灰浆搅拌机20、喷浆泵21、灰浆罐22、灰浆喷嘴23。所述的灰浆收集槽18设置于喷淋冷却管9的下方,底部连通到灰浆罐22并设有喷浆漏斗19;所述的灰浆罐22内设有灰浆搅拌机20和喷浆泵21,所述的喷浆泵21通过管道连接到灰浆喷嘴23;所述的灰浆喷嘴23正对链带5下端的模具4且位于灰浆收集槽18内。

36.浇铸时,将灰浆搅拌机20开启,待脱模后的模具4运行至灰浆喷嘴23正上时,通过开启喷浆泵21,搅拌出均匀可用的灰浆通过灰浆喷嘴23喷吹到排空的模具4内腔,在模具4内腔形成的隔离层,满足脱模需求;未完全着附的灰浆通过灰浆收集槽18回收到灰浆罐22进行重复利用;灰浆收集槽18与灰浆罐22之间加装喷浆漏斗19,喷浆漏斗19起到浆液回收及铜块与浆液分离的作用,采用蓖板式设计,防止铜块回掉落到回浆池,造成浆液与铜块混合导致堵塞,对喷浆回浆及清理铜块带来不便。

37.上述的直线型连续浇铸粗铜的装置的使用方法,,包括以下步骤:s1:完成设备安装,当由于故障等原因造成阳极炉长时间检修单炉作业或者出炉不及时压炉时间较长时,做好溜槽维护和烘烤工作;s2:根据液态铜的排放流量,调整链带5的频率,采用铜口进行排放,液态铜经过包钢壳1、溜槽钢壳2流到液态铜下料斗3中,然后流入运行中链带5上部的模具4里面,然后链带5带动焦油液态铜的锭模向前运行;s3:当模具运行至10m左右到达链带5的水平段,喷淋装置打开,通过喷淋冷却管9对模具4内结壳的铜块进行冷却,使铜块温度降到200~400℃之间;s4:冷却后的铜块运行至主动链轮装置24处的链带5尾端时,利用机前振打装置10进行弹性撞击使铜块与模具4分离,直至松动脱落,下落的铜块经过挡铜装置11的导向落至机前设置的铜锭溜槽12内;s5:少量未脱落的铜块跟随链带5运行至撬铜装置13处,经过撬铜装置13将所述模具4向上顶起后,使模具4自由下落,从而将铜块脱出,脱出的铜块掉落至撬铜溜槽14内;s6:脱落完铜块的空链带5运行至灰浆喷吹装置处,灰浆喷吹装置对尚有余热的模具4内腔进行喷浆,挂浆后的模具运行至液态铜下料斗3下方继续进行下一次浇铸。

38.以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1