一种覆膜砂铸造模具的制作方法

1.本发明涉及模具领域,具体的说是一种覆膜砂铸造模具。

背景技术:

2.覆膜砂是砂粒表面在造型前即覆有一层固体树脂膜的型砂或芯砂。有冷法和热法两种覆膜工艺:冷法用乙醇将树脂溶解,并在混砂过程中加入乌洛托品,使二者包覆在砂粒表面,乙醇挥发,得覆膜砂;热法把砂预热到一定温度,加树脂使其熔融,搅拌使树脂包覆在砂粒表面,加乌洛托品水溶液及润滑剂,冷却、破碎、筛分得覆膜砂。覆膜砂广泛用于铸钢件、铸铁件等精密零件的铸造模具中。由于覆膜砂铸造模具中含有树脂,当高温的金属溶液进入模具内铸造成型时,容易将树脂融化析出,并随着金属液冷却再次冷却粘附于模具内,从而在金属液冷却定型后易将工件与模具粘接,进而影响工件脱模,且若不及时对析出的树脂进行清理,其还会影响工件铸造成型的质量,降低工件良品率。

技术实现要素:

3.针对现有技术中的问题,本发明提供了一种覆膜砂铸造模具。

4.本发明解决其技术问题所采用的技术方案是:一种覆膜砂铸造模具,包括成型机构、夹持机构、脱模机构、清洗机构,用于驱动所述成型机构合模和开模的所述夹持机构安装于所述成型机构的两端,用于辅助所述成型机构内部铸造工件脱模的所述脱模机构安装于所述成型机构的一侧,用于对所述成型机构内部进行清洗的所述清洗机构安装于所述脱模机构上。

5.进一步的,所述成型机构包括模具座、左模壳、右模壳、进料口、成型槽,所述模具座为一侧设置有开口的框架结构,所述左模壳和所述右模壳均滑动安装于所述模具座内,且所述左模壳和所述右模壳的内部均设有所述成型槽,所述左模壳和所述右模壳的顶端均设有与所述成型槽连通的所述进料口。

6.进一步的,所述夹持机构包括电机、多个轴承座、转轴、两个第一传动轮、两个第二传动轮、两个传动带、两个夹持单元,两个所述夹持单元分别安装有所述模具座的两端,且两个所述夹持单元分别与所述左模壳和所述右模壳的外侧端连接,所述转轴通过所述轴承座活动安装于所述模具座的一侧,所述电机的输出轴与所述转轴的一端传动连接,两个所述第一传动轮分别固定安装于所述转轴的两端,两个所述第二传动轮分别固定安装于两个所述夹持单元上,且两组所述第一传动轮与所述第二传动轮之间分别通过两个所述传动带传动连接。

7.进一步的,所述夹持单元包括第一丝杆、第一螺纹套、连杆、推拉板,所述第一丝杆活动安装于所述模具座上,所述第一丝杆的一端固定安装有所述第二传动轮,另一端螺纹安装有所述第一螺纹套,所述第一螺纹套的一端固定安装有所述连杆,所述连杆的末端固定安装有推拉板。

8.进一步的,所述脱模机构包括第二丝杆、蜗杆、蜗轮、第二螺纹套、第一限位滑套、

限位滑杆、顶推管、顶板、多个插孔、多个凹槽、多个顶推杆、多个密封板、固定套,多个所述插孔分别设于所述左模壳和所述右模壳上,多个所述凹槽分别设有所述左模壳和所述右模壳上的成型槽内,并分别与多个所述插孔一一对应连通,多个所述顶推杆分别滑动插接于所述插孔内,且所述顶推杆的一端与所述模具座固定连接,另一端均固定安装有所述密封板,所述第二丝杆活动安装于所述模具座侧面的中部,所述蜗杆固定安装于所述转轴上,所述蜗轮固定安装于所述第二丝杆的一端,并与所述蜗杆传动连接,所述第二螺纹套螺纹安装于所述第二丝杆上,所述限位滑杆固定安装于所述模具座的侧壁上,并位于所述第二丝杆的上方位置,所述第一限位滑套固定安装于所述第二螺纹套的顶面,并与所述限位滑杆滑动连接,所述固定套固定安装于所述第二螺纹套的底面,所述顶推管固定安装于所述固定套内,所述顶板固定安装于所述顶推管的末端。

9.进一步的,所述顶推杆上滑动安装有第二限位滑套,所述第二限位滑套与所述第一螺纹套的外圈固定连接。

10.进一步的,所述清洗机构包括多个清洗喷头、伸缩导管、阀门、阀门开关旋杆、弹簧、限位板、限位挡块、限位滑槽,多个所述清洗喷头均匀分布安装于所述顶推管前端的两侧,所述伸缩导管的一端与所述顶推管的一端连通,所述阀门安装于所述顶推管上,所述阀门开关旋杆活动安装于所述阀门上,并与所述阀门内部的阀芯连接,所述限位板固定安装于所述阀门上,所述弹簧固定安装于所述阀门开关旋杆上端与所述限位板之间,所述限位挡块固定安装于所述模具座内,且所述限位挡块顶面设有位于所述阀门开关旋杆下端一侧的所述限位滑槽。

11.本发明的有益效果:

12.(1)本发明所述的一种覆膜砂铸造模具,夹持机构的使用可通过同一电机同时驱动成型机构内的两组模壳相对或相向运动,从而便于控制成型机构的合模开模,使模具使用更加方便。

13.(2)本发明所述的一种覆膜砂铸造模具,脱模机构的使用可在开模时由模壳方向对成型工件进行顶推,从而方便使工件与模具分离脱模,再从侧向对工件进行顶推,完成工件的自动卸料,无需人工脱模卸料,可提高工件铸造效率。

14.(3)本发明所述的一种覆膜砂铸造模具,清洗机构的使用可在对工件脱模卸料的同时对模壳内进行清洗,使模壳内保持干净清洁,防止析出的树脂积聚于模壳内,影响工件铸造质量,从而可提高工件的良品率。

附图说明

15.下面结合附图和实施例对本发明进一步说明。

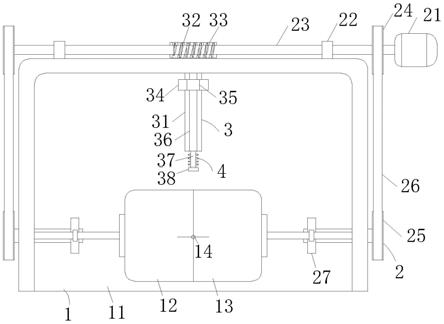

16.图1为本发明提供的一种覆膜砂铸造模具的一种较佳实施例的俯视图;

17.图2为图1所示的覆膜砂铸造模具正面的剖视图;

18.图3为图1所示的覆膜砂铸造模具侧面的剖视图;

19.图4为图2所示的第一螺纹套的结构示意图;

20.图5为图3所示的第二螺纹套的结构示意图;

21.图中:1、成型机构;11、模具座;12、左模壳;13、右模壳;14、进料口;15、成型槽;2、夹持机构;21、电机;22、轴承座;23、转轴;24、第一传动轮;25、第二传动轮;26、传动带;27、

夹持单元;271、第一丝杆;272、第一螺纹套;273、连杆;274、推拉板;3、脱模机构;31、第二丝杆;32、蜗杆;33、蜗轮;34、第二螺纹套;35、第一限位滑套;36、限位滑杆;37、顶推管;38、顶板;39、插孔;3a、凹槽;3b、顶推杆;3c、密封板;3d、第二限位滑套;3e、固定套;4、清洗机构;41、清洗喷头;42、伸缩导管;43、阀门;44、阀门开关旋杆;45、弹簧;46、限位板;47、限位挡块;48、限位滑槽。

具体实施方式

22.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

23.如图1-图5所示,本发明所述的一种覆膜砂铸造模具,包括成型机构1、夹持机构2、脱模机构3、清洗机构4,用于驱动所述成型机构1合模和开模的所述夹持机构2安装于所述成型机构1的两端,用于辅助所述成型机构1内部铸造工件脱模的所述脱模机构3安装于所述成型机构1的一侧,用于对所述成型机构1内部进行清洗的所述清洗机构4安装于所述脱模机构3上;夹持机构2的使用可通过同一电机21同时驱动成型机构1内的两组模壳相对或相向运动,从而便于控制成型机构1的合模开模,使模具使用更加方便;脱模机构3的使用可在开模时由模壳方向对成型工件进行顶推,从而方便使工件与模具分离脱模,再从侧向对工件进行顶推,完成工件的自动卸料,无需人工脱模卸料,可提高工件铸造效率;清洗机构4的使用可在对工件脱模卸料的同时对模壳内进行清洗,使模壳内保持干净清洁,防止析出的树脂积聚于模壳内,影响工件铸造质量,从而可提高工件的良品率。

24.具体的,所述成型机构1包括模具座11、左模壳12、右模壳13、进料口14、成型槽15,所述模具座11为一侧设置有开口的框架结构,所述左模壳12和所述右模壳13均滑动安装于所述模具座11内,且所述左模壳12和所述右模壳13的内部均设有所述成型槽15,所述左模壳12和所述右模壳13的顶端均设有与所述成型槽15连通的所述进料口14;当所述左模壳12和所述右模壳13合模时,两模壳内的成型槽15密封合拢,形成一成型腔,同时两进料口14合拢,形成一与成型腔连通的进料孔,工件铸造时,将金属液通过进料孔输送到成型腔内,待金属液冷却定型后,即可得到铸造工件。

25.具体的,所述夹持机构2包括电机21、多个轴承座22、转轴23、两个第一传动轮24、两个第二传动轮25、两个传动带26、两个夹持单元27,两个所述夹持单元27分别安装有所述模具座11的两端,且两个所述夹持单元27分别与所述左模壳12和所述右模壳13的外侧端连接,所述转轴23通过所述轴承座22活动安装于所述模具座11的一侧,所述电机21的输出轴与所述转轴23的一端传动连接,两个所述第一传动轮24分别固定安装于所述转轴23的两端,两个所述第二传动轮25分别固定安装于两个所述夹持单元27上,且两组所述第一传动轮24与所述第二传动轮25之间分别通过两个所述传动带26传动连接;当合模时,开启所述电机21,驱动所述转轴23旋转,进而带动两个所述第一传动轮24旋转,两个所述第一传动轮24均通过所述传动带26驱动所述第二传动轮25旋转,进而驱动所述夹持单元27工作,使得两个所述夹持单元27向内合拢,进而带动所述左模壳12和所述右模壳13向内移动合模,相应的,当需要开模时,所述电机21反向驱动,使所述转轴23反转,进而驱动所述夹持单元27反向旋转工作,使得两个所述夹持单元27向外张开,进而带动所述左模壳12和所述右模壳13向外移动开模。

26.具体的,所述夹持单元27包括第一丝杆271、第一螺纹套272、连杆273、推拉板274,所述第一丝杆271活动安装于所述模具座11上,所述第一丝杆271的一端固定安装有所述第二传动轮25,另一端螺纹安装有所述第一螺纹套272,所述第一螺纹套272的一端固定安装有所述连杆273,所述连杆273的末端固定安装有推拉板274;其中,两个所述夹持单元27内的两个推拉板274分别与所述左模壳12和所述右模壳13的外侧面固定连接,当所述第二传动轮25旋转时,其带动所述第一丝杆271旋转,从而通过螺纹传动驱动所述第一螺纹套272沿所述第一丝杆271向内移动,进而通过所述连杆273和所述推拉板274将两模壳向内推动,使模壳合模;相应的,当所述第二传动轮25反转时,其带动所述第一丝杆271反向旋转,从而通过螺纹传动驱动所述第一螺纹套272沿所述第一丝杆271向外移动复位,进而带动两模壳向外移动复位,实现开模。

27.具体的,所述脱模机构3包括第二丝杆31、蜗杆32、蜗轮33、第二螺纹套34、第一限位滑套35、限位滑杆36、顶推管37、顶板38、多个插孔39、多个凹槽3a、多个顶推杆3b、多个密封板3c、固定套3e,多个所述插孔39分别设于所述左模壳12和所述右模壳13上,多个所述凹槽3a分别设有所述左模壳12和所述右模壳13上的成型槽15内,并分别与多个所述插孔39一一对应连通,多个所述顶推杆3b分别滑动插接于所述插孔39内,且所述顶推杆3b的一端与所述模具座11固定连接,另一端均固定安装有所述密封板3c,所述第二丝杆31活动安装于所述模具座11侧面的中部,所述蜗杆32固定安装于所述转轴23上,所述蜗轮33固定安装于所述第二丝杆31的一端,并与所述蜗杆32传动连接,所述第二螺纹套34螺纹安装于所述第二丝杆31上,所述限位滑杆36固定安装于所述模具座11的侧壁上,并位于所述第二丝杆31的上方位置,所述第一限位滑套35固定安装于所述第二螺纹套34的顶面,并与所述限位滑杆36滑动连接,所述固定套3e固定安装于所述第二螺纹套34的底面,所述顶推管37固定安装于所述固定套3e内,所述顶板38固定安装于所述顶推管37的末端;当所述左模壳12和所述右模壳13合模时,所述密封板3c刚好密封卡装于所述凹槽3a内,不影响工件的铸造成型,且当工件铸造成型后,所述左模壳12和所述右模壳13内的密封板3c配合将工件夹紧,而当开模时,所述左模壳12和所述右模壳13均逐渐向外移动,而成型工件被所述密封板3c夹装在原地,从而使工件与模壳分离脱模,且在所述转轴23旋转驱动进行开模的过程中,同步带动所述蜗杆32旋转,所述蜗杆32驱动所述蜗轮33旋转,进而带动所述第二丝杆31旋转,从而通过螺纹传动驱动所述第二螺纹套34沿所述第二丝杆31向前移动,并通过所述固定套3e带动所述顶推管37和顶板38向前移动,当工件完全脱模时,所述顶板38刚好抵接在工件的内侧面,之后随着所述电机21持续工作,驱动所述顶板38继续前移,使得所述顶板38将夹装在密封板3c内的工件向外顶出,从而实现工件的自动脱模以及卸料,相应的,当电机21反向驱动合模时,所述第二丝杆31反向旋转驱动所述顶推管37和所述顶板38后移复位。

28.具体的,所述顶推杆3b上滑动安装有第二限位滑套3d,所述第二限位滑套3d与所述第一螺纹套272的外圈固定连接,所述顶推杆3b配合所述第二限位滑套3d可对所述第一螺纹套272进行限位,使其移动运行时更加稳定。

29.具体的,所述清洗机构4包括多个清洗喷头41、伸缩导管42、阀门43、阀门开关旋杆44、弹簧45、限位板46、限位挡块47、限位滑槽48,多个所述清洗喷头41均匀分布安装于所述顶推管37前端的两侧,所述伸缩导管42的一端与所述顶推管37的一端连通,所述阀门43安装于所述顶推管37上,所述阀门开关旋杆44活动安装于所述阀门43上,并与所述阀门43内

部的阀芯连接,所述限位板46固定安装于所述阀门43上,所述弹簧45固定安装于所述阀门开关旋杆44上端与所述限位板46之间,所述限位挡块47固定安装于所述模具座11内,且所述限位挡块47顶面设有位于所述阀门开关旋杆44下端一侧的所述限位滑槽48;所述伸缩导管42的一端与高处的清洗液箱连通,使导管内有足够的供液压力,所述顶推管37采用不锈钢管道,使其不仅具有足够的强度对工件进行顶推卸料,同时还可作为输液管道使用,当所述顶推管37前移对工件顶推卸料时,带动所述阀门43及其上的阀门开关旋杆44等同步前移,当所述阀门开关旋杆44的下端移动到所述限位挡块47的一侧,所述限位挡块47对所述阀门开关旋杆44的下端进行抵接限位,使所述阀门开关旋杆44前移过程中逐渐旋转倾斜,从而带动阀芯旋转,使所述阀门43打开,当所述阀门开关旋杆44的下端完全滑动卡接到所述限位滑槽48内时,所述阀门43开启到最大行程,同时所述弹簧45受压收缩,此时,清洗液箱内的清洗液通过所述伸缩导管42输送到所述顶推管37中,最终由所述顶推管37两端的清洗喷头41向两侧喷出,从而对所述左模壳12和所述右模壳13内的成型槽15进行清洗;而当清洗完成并合模后,所述顶推管37和阀门43复位,所述限位挡块47不再对所述阀门开关旋杆44进行限位,使得所述阀门开关旋杆44在所述弹簧45的复位弹力作用下旋转复位,从而将阀门43关闭。

30.本发明使用过程中,当左模壳12和右模壳13合模时,开启电机21,驱动转轴23旋转,进而带动两个第一传动轮24旋转,两个第一传动轮24均通过传动带26驱动第二传动轮25旋转,带动第一丝杆271旋转,从而通过螺纹传动驱动第一螺纹套272沿第一丝杆271向内移动,进而通过连杆273和推拉板274将两模壳向内推动,使模壳合模,此时两模壳内的成型槽15密封合拢,形成一成型腔,同时两进料口14合拢,形成一与成型腔连通的进料孔,将金属液通过进料孔输送到成型腔内,待金属液冷却定型后,即可得到铸造工件,且此时左模壳12和右模壳13内的密封板3c配合将工件夹紧;当开模时,电机21反向驱动,使转轴23反转,进而驱动第一丝杆271反向旋转,从而通过螺纹传动驱动第一螺纹套272沿第一丝杆271向外移动复位,进而带动两模壳向外移动复位,实现开模;而当开模时,左模壳12和右模壳13均逐渐向外移动,而成型工件被密封板3c夹装在原地,从而使工件与模壳分离脱模,且在转轴23旋转驱动进行开模的过程中,同步带动蜗杆32旋转,蜗杆32驱动蜗轮33旋转,进而带动第二丝杆31旋转,从而通过螺纹传动驱动第二螺纹套34沿第二丝杆31向前移动,并通过固定套3e带动顶推管37和顶板38向前移动,当工件完全脱模时,顶板38刚好抵接在工件的内侧面,之后随着电机21持续工作,驱动顶板38继续前移,使得顶板38将夹装在密封板3c内的工件向外顶出,从而实现工件的自动脱模以及卸料;当顶推管37前移对工件顶推卸料时,带动阀门43及其上的阀门开关旋杆44等同步前移,当阀门开关旋杆44的下端移动到限位挡块47的一侧,限位挡块47对阀门开关旋杆44的下端进行抵接限位,使阀门开关旋杆44前移过程中逐渐旋转倾斜,从而带动阀芯旋转,使阀门43打开,当阀门开关旋杆44的下端完全滑动卡接到限位滑槽48内时,阀门43开启到最大行程,同时弹簧45受压收缩,此时,清洗液箱内的清洗液通过伸缩导管42输送到顶推管37中,最终由顶推管37两端的清洗喷头41向两侧喷出,从而对左模壳12和右模壳13内的成型槽15进行清洗。

31.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和

改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1