一种高强高导石墨烯/铜铝复合材料及其制备方法与流程

1.本发明涉及电工材料领域,具体涉及一种高强高导石墨烯/铜铝复合材料及其制备方法。

背景技术:

2.高强高导电铜基复合材料在轨道交通、远距离输电等行业里有着广阔的应用前景,其中石墨烯增强铜基复合材料是最有潜力的新型材料,石墨烯增强金属基复合材料的关键问题主要在于:1、石墨烯在基体中的分散均匀性;2、石墨烯与金属基体之间的界面作用;3、石墨烯结构的完整性。4、同时做为大批量应用,还要考虑到材料及加工过程的经济性问题。

3.单层、少层石墨烯的结构完整,性能优异,但容易团聚、不易分散,而且价格昂贵,限制了其使用;氧化石墨烯可大批量生产,价格相对较低,但氧化-还原过程的石墨烯表面存在较多缺陷,如残余官能团、空位缺陷、大量晶界等,降低了石墨烯的力学性能与功能特性。

4.目前石墨烯/铜复合材料的复合方法有粉末冶金法、分子级混合法、cvd化学气相沉积法等。粉末冶金法工艺简单,但难于解决石墨烯在铜基的均匀分布问题;分子级混合法石墨烯分散效果好,但该法生产量低,且制备过程中杂质离子难以洗涤干净,制约了应用与推广;cvd化学气相沉积法是具有催化作用的金属粉体表面(如铜、镍)直接生长石墨烯,该分散方法的核心在于cvd生长石墨烯,因此在生长过程中的较多影响因素、不易控、工艺复杂等缺点是该分散方法的主要瓶颈。

技术实现要素:

5.基于以上不足之处,本发明的目的是提供一种高强高导石墨烯/铜铝复合材料的制备方法,解决了背景技术中的问题。

6.本发明提供如下技术方案:一种高强高导石墨烯/铜铝复合材料的制备方法,包括如下步骤:

7.步骤1、混粉:将-320目的铜铝粉和平均粒度为2-4μm的高纯石墨粉均匀混合,所述的铜铝粉中铝的质量百分比为0.001%-0.005wt%,高纯石墨与铜铝粉的重量比为0.001-0.5%;

8.步骤2、压制:采用等静压的方式将混合粉压制成坯锭;

9.步骤3、烧结:在保护气氛或真空条件下烧结并保温;

10.步骤4、热挤压:将烧结后的坯料热挤压成板材;

11.步骤5、冷轧:将板材冷轧,每次变形量为20%进行退火处理;

12.步骤6、冲裁:将板材切断成小段;

13.步骤7、压制:将冲裁的小段压制成坯锭;

14.步骤8、烧结:在保护气氛或真空条件下烧结并保温;

15.步骤9、包套:将坯料装入铜包套中,抽真空,封口;

16.步骤10、脱皮热挤压:将包套进行脱皮热挤压成板材;

17.步骤11、重复步骤5-10为一个循环,循环次数4-8次,得到所述石墨烯/铜铝复合材料。

18.进一步,步骤1还包括如下:将铜铝粉和高纯石墨粉球磨混合2-4小时,球料比为2-5:1。

19.进一步,步骤3还包括如下:烧结温度为900-1050度,保温2-4小时。

20.进一步,步骤4还包括如下:挤压温度800-950度,挤压比大于100。进一步,步骤5还包括如下:采用异步轧制的方法将板材冷轧到0.1-1mm厚,速比为2:1。

21.进一步,步骤5还包括如下:退火温度为600-700度。

22.进一步,步骤8还包括如下:烧结温度为900-1050度,保温2-4小时。进一步,步骤10还包括如下:挤压温度800-900度,挤压比大于100。

23.本发明的另一目的是提供如上所述的方法制备的一种高强高导石墨烯/铜铝复合材料。

24.本发明的优点及有益效果:本发明的方法保持了石墨烯原有的物理特性,并且石墨烯在复合材料中分布均匀,本方法制备的石墨烯/铜铝复合材料抗拉强度大于450mpa,是纯铜的3倍以上,同时还能保持90%iacs以上的电导率。本发明使用市售的高纯石墨粉和铜铝粉做原材料,价格低廉;工艺方法易于操作,效率高,能够实现大尺寸产品的低成本制备。

附图说明

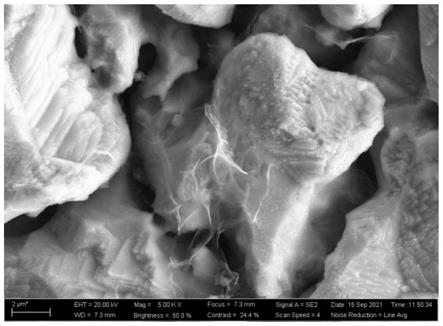

25.图1是本发明制得的复合材料的扫描电镜照片;

26.图2是通过本发明制得复合材料将铜铝基体腐蚀掉后剩余的石墨烯透射电镜照片;

具体实施方式

27.下面举例对本发明做进一步的说明:

28.实施例1

29.1、混粉:将100公斤-320目铜铝粉和0.05公斤的平均粒度为4μm的高纯石墨粉球磨混合3小时,球料比为2:1,所述的铜铝粉中铝质量百分数为0.002wt%。

30.2、压制:采用等静压的方式将混合粉压制成φ100

×

400mm的坯锭。

31.3、烧结:在氩气保护下烧结,烧结温度为900度,保温2小时。

32.4、热挤压:将烧结后的坯料热挤压成3

×

25mm的板材,挤压温度800度。

33.5、冷轧:采用异步轧制的方法将板材冷轧到0.5mm厚,速比为2:1,每次变形量为20%进行退火处理,退火温度为600度。

34.6、冲裁:将板材切断成0.5

×1×

20mm的小段。

35.7、压制:将冲裁的小段压制成φ100

×

400mm坯锭。

36.8、烧结:在氩气保护下烧结,烧结温度为900度,保温2小时。

37.9、包套:将坯料装入铜包套中,抽真空,封口。

38.10、脱皮热挤压:将包套进行脱皮热挤压成3

×

25mm的板材,挤压温度800度。

39.11、重复工步5-10为一个循环,循环次数4次,得到石墨烯/铜铝复合材料。其抗拉强度为455mpa,电导率为98%iacs。

40.实施例2

41.1、混粉:将100公斤-320目铜铝粉和0.1公斤的平均粒度为2μm的高纯石墨粉球磨混合3小时,球料比为3:1,所述的铜铝粉中铝质量百分数为0.005wt%。

42.2、压制:采用等静压的方式将混合粉压制成φ100

×

400mm的坯锭。

43.3、烧结:在真空下烧结,烧结温度为1000度,保温3小时。

44.4、热挤压:将烧结后的坯料热挤压成2

×

25mm的板材,挤压温度900度。

45.5、冷轧:采用异步轧制的方法将板材冷轧到0.2mm厚,速比为2:1,每次变形量为20%进行退火处理,退火温度为600度。

46.6、冲裁:将板材切断成0.2

×1×

20mm的小段。

47.7、压制:将冲裁的小段压制成φ100

×

400mm坯锭。

48.8、烧结:在真空下烧结,烧结温度为1000度,保温3小时。

49.9、包套:将坯料装入铜包套中,抽真空,封口。

50.10、脱皮热挤压:将包套进行脱皮热挤压成3

×

20mm的板材,挤压温度900度。

51.11、重复工步5-10为一个循环,循环次数5次,得到石墨烯/铜铝复合材料。其抗拉强度为515mpa,电导率为96%iacs。

52.实施例3

53.1、混粉:将100公斤-320目铜铝粉和0.1公斤的平均粒度为2μm的高纯石墨粉球磨混合4小时,球料比为5:1,所述的铜铝粉中铝质量百分数为0.001wt%。

54.2、压制:采用等静压的方式将混合粉压制成φ100

×

400mm的坯锭。

55.3、烧结:在真空下烧结,烧结温度为1050度,保温4小时。

56.4、热挤压:将烧结后的坯料热挤压成3

×

20mm的板材,挤压温度950度。

57.5、冷轧:采用异步轧制的方法将板材冷轧到1mm厚,速比为2:1,每次变形量为20%进行退火处理,退火温度为700度。

58.6、冲裁:将板材切断成0.2

×1×

20mm的小段。

59.7、压制:将冲裁的小段压制成φ100

×

400mm坯锭。

60.8、烧结:在真空下烧结,烧结温度为1050度,保温4小时。

61.9、包套:将坯料装入铜包套中,抽真空,封口。

62.10、脱皮热挤压:将包套进行脱皮热挤压成3

×

20mm的板材,挤压温度900度。

63.11、重复工步5-10为一个循环,循环次数8次,得到石墨烯/铜铝复合材料。其抗拉强度为560mpa,电导率为97%iacs。

64.实施例4

65.如图1所示为本发明制得的石墨烯/铜铝复合材料的扫描电镜照片,如图2是通过本发明制得的石墨烯/铜铝后将铜铝基体腐蚀掉后剩余的石墨烯透射电镜照片,从图片中可以看出石墨烯的层数少于10层,属于少层石墨烯。本发明的方法在于经过反复的挤压和轧制,使石墨颗粒不断拉长、减薄、断裂,最终转化成为单层或少层石墨烯,这种机械方法减薄的石墨烯缺陷少,保持了石墨烯原有的物理特性,使得石墨烯在基体分布均匀;微量的铝和控制热处理温度有助于改善石墨烯和基体的界面反应,提高了界面强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1