铝合金表面处理剂以及铝合金表面纳米孔处理方法与流程

1.本发明涉及铝合金表面处理技术领域,具体涉及一种铝合金表面处理剂以及铝合金表面纳米孔处理方法。

背景技术:

2.随着社会的发展和科技的进步,铝合金和树脂结合件日益得到广泛的应用,被广泛使用于汽车、电子、医疗等领域。而如何将铝合金和树脂实现有效连接是业内重点关注的一个问题。现有技术中常采用纳米注塑成型技术将铝合金和树脂组合形成铝合金树脂复合体。纳米注塑成型过程先对金属表面进行纳米化处理,再将塑料注射在金属表面,实现金属与树脂结合,实现一体化成型。金属材料表面结构与形态对其与树脂最终的结合强度具有很大的影响,因此处理前需要对铝合金进行表面处理。铝合金表面与树脂的结合依赖于表面纳米孔洞的密度,有效纳米孔洞越多,树脂进入纳米孔洞越多,铝塑结合才会越好,目前技术纳米孔洞存在一部分的无效孔,即孔洞太小或孔没有形成完全,孔洞太小(孔洞直径小于30nm)和孔没有形成完全树脂都无法进入,铝合金基材与树脂的结合强度不高,影响产品使用性能。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种铝合金表面处理剂,采用该铝合金表面处理剂对铝合金表面进行纳米孔增孔和扩孔处理,可增加有效纳米孔的比例,并增加纳米孔的孔径大小。

4.本发明的另一目的在于提供一种铝合金表面纳米孔处理方法,该方法可增加有效纳米孔的比例,并增加纳米孔的孔径大小,使得经过处理后的铝合金经与树脂注塑成型后,铝合金与树脂结合紧密,防水性能好;该铝合金表面纳米孔处理方法工艺简单易控,生产效率高,生产成本低,利于工业化大生产。

5.本发明的目的通过下述技术方案实现:一种铝合金表面处理剂,其特征在于:包括处理制剂a和处理制剂b,所述处理制剂a包括如下浓度的原料:三氯化铁150-200g/l、盐酸80-120g/l和助剂0.5-2g/l;所述处理制剂b包括如下浓度的原料:磷酸200-300g/l、硅酸钠2-5g/l。进一步的,所述助剂为磷酸氢二钠。本发明的处理制剂a通过将三氯化铁、盐酸和磷酸氢二钠相配合,协同各原料的优异性能,综合提升处理制剂a对铝合金表面粗糙度的处理效果,控制粗糙度的反应速率,使得铝合金表面粗糙度的均匀性好,且避免铝合金基体的腐蚀性过大,影响整体外观和性能;处理制剂b采用磷酸和硅酸钠相配合,在电解过程中可有效缓解电流下降的速度,增加有效纳米孔的比例和增加纳米孔的孔径大小。

6.本发明的另一目的通过如下技术方案实现:一种采用上述铝合金表面处理剂的铝合金表面纳米孔处理方法,包括如下步骤:

7.(s1)对待处理的铝合金基材表面进行预处理;

8.(s2)将经过预处理的铝合金基材置于处理制剂a中进行处理;

9.(s3)将铝合金基材置于碱液中处理,然后置于酸液中进行处理;

10.(s4)将铝合金基材置于电解槽中,以处理制剂b为槽液,铝合金基材置于槽液中的阳极,进行电解处理;

11.(s5)将经过电解处理铝合金基材进行干燥,得到经过表面纳米孔处理方法处理的铝合金基材。

12.进一步的,所述步骤(s1)中,对待处理的铝合金基材表面进行预处理的方法包括如下步骤:对待处理的铝合金基材表面采用清洗液进行超声波清洗,然后置于氢氧化钠溶液中进行浸泡处理。

13.进一步的,所述步骤(s1)中,超声波清洗时间为5-10min,清洗温度为60-80℃,超声波频率为30-80khz。清洗液包括如下浓度的原料:磷酸钠60-70g/l、碳酸钠60-70g/l和焦磷酸钠60-70g/l。氢氧化钠溶液的浓度为40-60g/l,浸泡处理时间20-45s,处理温度为50-60℃。本发明通过采用上述步骤,对采用清洗剂和超声波结合,对铝合金表面进行预处理处理,有助于有效除去铝合金表面的油污、灰尘等杂质,避免了采用大量有机溶剂进行长时间浸泡处理,可有效减少有机溶剂的使用和分油机废水的产生,对环境友好,且便于后续的加工处理。

14.进一步的,所述步骤(s2)中,将铝合金基材置于处理制剂a中进行浸泡处理,处理时间为20-60s,处理温度为35-50℃。通过采用上述步骤将对铝合金进行表面粗糙度处理效果,控制粗糙度的反应速率,使得铝合金表面粗糙度的均匀性好,且避免铝合金基体的腐蚀性过大,影响整体外观和性能。

15.进一步的,所述步骤(s3)中,将铝合金工件置于氢氧化钠溶液中进行浸泡处理,处理时间为95-135s,处理温度为50-60℃,所述氢氧化钠溶液的质量浓度60-80g/l;然后将铝合金工件置于稀硝酸溶液中进行温度浸泡处理,处理时间为65-90s。稀硝酸溶液的浓度体积比为5-10%。通过采用上述步骤,有助于增加有效纳米孔的比例和增加纳米孔的孔径大小,提升铝合金和树脂的金额和紧密度。

16.进一步的,所述步骤(s4)中,电解处理的电压17-23v,槽液温度为18-24℃。本发明通过采用上述在电解工艺并控制工艺参数,可有效防止电流会急剧下降,增加有效纳米孔的比例和增加纳米孔的孔径大小在,增大表面成孔率。

17.进一步的,所述步骤(s5)中,将经过电解处理铝合金基材进行烘干,烘干温度为65-85℃,干燥时间为15-25℃。

18.本发明的有益效果在于:本发明的铝合金表面处理剂包括处理制剂a和处理制剂b,通过采用处理制剂a和处理制剂b相配合,对铝合金表面进行纳米孔增孔和扩孔处理,可增加有效纳米孔的比例,并增加纳米孔的孔径大小,使得经过处理后的铝合金经与树脂注塑成型后,铝合金与树脂结合紧密,防水性能好,有效解决现有技术中铝合金和树脂之间无法紧密结合,防水性不能达到需求的问题。本发明采用铝合金表面处理剂对铝合金表面进行纳米孔处理的方法,工艺简单易控,生产效率高,生产成本低,产品质量稳定,利于工业化大生产。

附图说明

19.图1为实施例1的铝合金基材经过处理制剂a处理后的250倍下铝合金表面形貌扫

描电镜图。

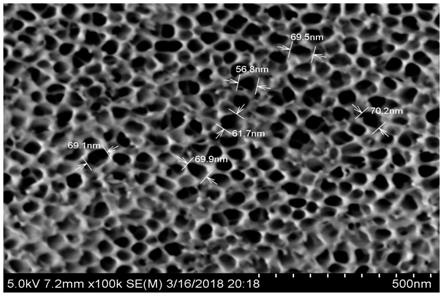

20.图2为实施例1的纳米孔处理方法处理后的铝合金表面10万倍sem形貌扫描电镜图。

21.图3为对比例1的铝合金基材经过处理制剂a处理后的250倍下未加缓蚀剂铝合金表面形貌扫描电镜图。

22.图4为对比例2的纳米孔处理方法处理后的铝合金表面10万倍sem形貌扫描电镜图。

具体实施方式

23.为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

24.实施例1

25.本实施例中,一种铝合金表面处理剂,包括处理制剂a和处理制剂b,所述处理制剂a包括如下浓度的原料:三氯化铁180g/l、盐酸100g/l和助剂1/l;所述处理制剂b包括如下浓度的原料:磷酸250g/l、硅酸钠4g/l。所述助剂为磷酸氢二钠。进一步的,所述处理制剂a中二价铁浓度控制为小于50g/l。处理制剂a通过三氯化铁、盐酸和磷酸氢二钠相配合,对铝合金表面进行粗糙度处理,有助于控制粗糙度的反应速率,表面粗糙的均匀性好,且对铝合金基体的腐蚀性小。

26.本实施例中,一种采用上述铝合金表面处理剂的铝合金表面纳米孔处理方法,包括如下步骤:

27.(s1)对待处理的铝合金基材表面进行预处理;

28.(s2)将经过预处理的铝合金基材置于处理制剂a中进行处理;

29.(s3)将铝合金基材置于碱液中处理,然后置于酸液中进行处理;

30.(s4)将铝合金基材置于电解槽中,以处理制剂b为槽液,铝合金基材置于槽液中的阳极,进行电解处理;

31.(s5)将经过电解处理铝合金基材进行干燥,得到经过表面纳米孔处理方法处理的铝合金基材。

32.进一步的,所述步骤(s1)中,对待处理的铝合金基材表面进行预处理的方法包括如下步骤:对待处理的铝合金基材表面采用清洗液进行超声波清洗,然后置于氢氧化钠溶液中进行浸泡处理。

33.进一步的,所述步骤(s1)中,超声波清洗时间为6min,清洗温度为70℃,超声波频率为60khz。清洗液包括如下浓度的原料:磷酸钠65g/l、碳酸钠65g/l和焦磷酸钠65g/l。氢氧化钠溶液的浓度为50g/l,浸泡处理时间30s,处理温度为55℃。

34.进一步的,所述步骤(s2)中,将铝合金基材置于处理制剂a中进行浸泡处理,处理时间为40s,处理温度为40℃。

35.进一步的,所述步骤(s3)中,将铝合金工件置于氢氧化钠溶液中进行浸泡处理,处理时间为120s,处理温度为55℃,所述氢氧化钠溶液的质量浓度70g/l;然后将铝合金工件置于稀硝酸溶液中进行温度浸泡处理,处理时间为80s。稀硝酸溶液的浓度体积比为8%。

36.进一步的,所述步骤(s4)中,电解处理的电压22v,槽液温度为20℃。

37.进一步的,所述步骤(s5)中,将经过电解处理铝合金基材进行烘干,烘干温度为70℃,干燥时间为20℃。

38.如图1-2所示,图1为实施例1的铝合金基材经过处理制剂a处理后的250倍下铝合金表面形貌扫描电镜图。图2为实施例1的纳米孔处理方法处理后的铝合金表面10万倍sem形貌扫描电镜图。

39.实施例2

40.本实施例中,一种铝合金表面处理剂,包括处理制剂a和处理制剂b,所述处理制剂a包括如下浓度的原料:三氯化铁150g/l、盐酸80g/l和助剂0.5g/l;所述处理制剂b包括如下浓度的原料:磷酸200g/l、硅酸钠2g/l。进一步的,所述助剂为磷酸氢二钠。所述处理制剂a中二价铁浓度控制为小于50g/l。

41.本实施例中,一种采用上述铝合金表面处理剂的铝合金表面纳米孔处理方法,包括如下步骤:

42.(s1)对待处理的铝合金基材表面进行预处理;

43.(s2)将经过预处理的铝合金基材置于处理制剂a中进行处理;

44.(s3)将铝合金基材置于碱液中处理,然后置于酸液中进行处理;

45.(s4)将铝合金基材置于电解槽中,以处理制剂b为槽液,铝合金基材置于槽液中的阳极,进行电解处理;

46.(s5)将经过电解处理铝合金基材进行干燥,得到经过表面纳米孔处理方法处理的铝合金基材。

47.进一步的,所述步骤(s1)中,对待处理的铝合金基材表面进行预处理的方法包括如下步骤:对待处理的铝合金基材表面采用清洗液进行超声波清洗,然后置于氢氧化钠溶液中进行浸泡处理。

48.进一步的,所述步骤(s1)中,超声波清洗时间为5min,清洗温度为80℃,超声波频率为80khz。清洗液包括如下浓度的原料:磷酸钠60g/l、碳酸钠60g/l和焦磷酸钠70g/l。氢氧化钠溶液的浓度为40g/l,浸泡处理时间45s,处理温度为60℃。

49.进一步的,所述步骤(s2)中,将铝合金基材置于处理制剂a中进行浸泡处理,处理时间为20s,处理温度为50℃。

50.进一步的,所述步骤(s3)中,将铝合金工件置于氢氧化钠溶液中进行浸泡处理,处理时间为95s,处理温度为60℃,所述氢氧化钠溶液的质量浓度80g/l;然后将铝合金工件置于稀硝酸溶液中进行温度浸泡处理,处理时间为65s。稀硝酸溶液的浓度体积比为10%。

51.进一步的,所述步骤(s4)中,电解处理的电压17v,槽液温度为24℃。

52.进一步的,所述步骤(s5)中,将经过电解处理铝合金基材进行烘干,烘干温度为65℃,干燥时间为25℃。

53.实施例3

54.本实施例中,一种铝合金表面处理剂,包括处理制剂a和处理制剂b,所述处理制剂a包括如下浓度的原料:三氯化铁200g/l、盐酸120g/l和助剂2g/l;所述处理制剂b包括如下浓度的原料:磷酸300g/l、硅酸钠5g/l。进一步的,所述助剂为磷酸氢二钠。所述处理制剂a中二价铁浓度控制为小于50g/l。

55.本实施例中,一种采用上述铝合金表面处理剂的铝合金表面纳米孔处理方法,包

括如下步骤:

56.(s1)对待处理的铝合金基材表面进行预处理;

57.(s2)将经过预处理的铝合金基材置于处理制剂a中进行处理;

58.(s3)将铝合金基材置于碱液中处理,然后置于酸液中进行处理;

59.(s4)将铝合金基材置于电解槽中,以处理制剂b为槽液,铝合金基材置于槽液中的阳极,进行电解处理;

60.(s5)将经过电解处理铝合金基材进行干燥,得到经过表面纳米孔处理方法处理的铝合金基材。

61.进一步的,所述步骤(s1)中,对待处理的铝合金基材表面进行预处理的方法包括如下步骤:对待处理的铝合金基材表面采用清洗液进行超声波清洗,然后置于氢氧化钠溶液中进行浸泡处理。

62.进一步的,所述步骤(s1)中,超声波清洗时间为10min,清洗温度为60℃,超声波频率为30khz。清洗液包括如下浓度的原料:磷酸钠70g/l、碳酸钠70g/l和焦磷酸钠60g/l。氢氧化钠溶液的浓度为60g/l,浸泡处理时间45s,处理温度为50℃。

63.进一步的,所述步骤(s2)中,将铝合金基材置于处理制剂a中进行浸泡处理,处理时间为60s,处理温度为35℃。

64.进一步的,所述步骤(s3)中,将铝合金工件置于氢氧化钠溶液中进行浸泡处理,处理时间为135s,处理温度为50℃,所述氢氧化钠溶液的质量浓度60g/l;然后将铝合金工件置于稀硝酸溶液中进行温度浸泡处理,处理时间为90s。稀硝酸溶液的浓度体积比为5%。

65.进一步的,所述步骤(s4)中,电解处理的电压23v,槽液温度为18℃。

66.进一步的,所述步骤(s5)中,将经过电解处理铝合金基材进行烘干,烘干温度为85℃,干燥时间为15℃。

67.实施例4

68.本实施例中,一种铝合金表面处理剂,包括处理制剂a和处理制剂b,所述处理制剂a包括如下浓度的原料:三氯化铁160g/l、盐酸90g/l和助剂1.5g/l;所述处理制剂b包括如下浓度的原料:磷酸240g/l、硅酸钠3g/l。进一步的,所述助剂为磷酸氢二钠。所述处理制剂a中二价铁浓度控制为小于50g/l。

69.本实施例中,一种采用上述铝合金表面处理剂的铝合金表面纳米孔处理方法,包括如下步骤:

70.(s1)对待处理的铝合金基材表面进行预处理;

71.(s2)将经过预处理的铝合金基材置于处理制剂a中进行处理;

72.(s3)将铝合金基材置于碱液中处理,然后置于酸液中进行处理;

73.(s4)将铝合金基材置于电解槽中,以处理制剂b为槽液,铝合金基材置于槽液中的阳极,进行电解处理;

74.(s5)将经过电解处理铝合金基材进行干燥,得到经过表面纳米孔处理方法处理的铝合金基材。

75.进一步的,所述步骤(s1)中,对待处理的铝合金基材表面进行预处理的方法包括如下步骤:对待处理的铝合金基材表面采用清洗液进行超声波清洗,然后置于氢氧化钠溶液中进行浸泡处理。

76.进一步的,所述步骤(s1)中,超声波清洗时间为6min,清洗温度为75℃,超声波频率为50khz。清洗液包括如下浓度的原料:磷酸钠65g/l、碳酸钠65g/l和焦磷酸钠65g/l。氢氧化钠溶液的浓度为45g/l,浸泡处理时间40s,处理温度为55℃。

77.进一步的,所述步骤(s2)中,将铝合金基材置于处理制剂a中进行浸泡处理,处理时间为40s,处理温度为42℃。

78.进一步的,所述步骤(s3)中,将铝合金工件置于氢氧化钠溶液中进行浸泡处理,处理时间为110s,处理温度为60℃,所述氢氧化钠溶液的质量浓度75/l;然后将铝合金工件置于稀硝酸溶液中进行温度浸泡处理,处理时间为90s。稀硝酸溶液的浓度体积比为8%。

79.进一步的,所述步骤(s4)中,电解处理的电压22v,槽液温度为20℃。

80.进一步的,所述步骤(s5)中,将经过电解处理铝合金基材进行烘干,烘干温度为75℃,干燥时间为18℃。

81.对比例1

82.本对比例与实施例1的不同之处在于:一种铝合金表面处理剂,包括处理制剂a和处理制剂b,所述处理制剂a包括如下浓度的原料:三氯化铁180g/l、盐酸100g/l;所述处理制剂b包括如下浓度的原料:磷酸250g/l、硅酸钠4g/l。本对比例的其余内容与实施例1相同在,这里不再赘述。

83.对比例2

84.本对比例与实施例1的不同之处在于:一种铝合金表面处理剂,包括处理制剂a和处理制剂b,所述处理制剂a包括如下浓度的原料:三氯化铁180g/l、盐酸100g/l和助剂1/l;所述处理制剂b为浓度为250g/l的磷酸溶液。本对比例的其余内容与实施例1相同在,这里不再赘述。

85.对经过实施例1和对比例1的处理制剂a处理后的铝合金基材分别进行电镜图扫描,实施例1的铝合金基材经过处理制剂a处理后的250倍下未加缓蚀剂铝合金表面形貌扫描电镜图如图1所示。对比例1的铝合金基材经过处理制剂a处理后的250倍下未加缓蚀剂铝合金表面形貌扫描电镜图如图3所示。通过图3可以看出,对比例1的处理制剂a不含有助剂,铝合金基材经对比例1的处理制剂a处理后,由于其腐蚀速率过快,粗糙度容易提高,但效果并不理想;表面锯齿密度小,且不均匀,在放大250倍后可看到铝合金表面锯齿深度15-60μm,锯齿稀疏,铝合金表面形貌如图3所示。实施例1的铝合金基材经处理制剂a处理后,处理制剂a采用三氯化铁、盐酸和磷酸氢二钠相配合,可明显降低铝合金基材在溶液中的反应速率,随着粗糙度的提升,表面锯齿形成比较密集,且锯齿也比较均匀;在放大250倍后可看到铝合金表面锯齿深度20-40μm,锯齿密集,铝合金表面形貌如图1所示。

86.对经过实施例1和对比例2的铝合金表面纳米孔处理方法进行处理后的铝合金进行电镜图扫描,铝合金基材经过实施例1的铝合金表面纳米孔处理方法处理后的扫描电镜图如图2所示;铝合金基材经过对比例2的铝合金表面纳米孔处理方法处理后的扫描电镜图如图4所示。对比例2的处理制剂b不添加硅酸钠,铝合金基材采用处理制剂b的电解过程中,电流会急剧下降;最终形成的纳米孔在十万倍的sem中,形貌如图4所示,孔径约为20-40nm,且存在很多无效孔。实施例1的铝合金基材采用处理制剂b的电解过程中,处理制剂b采用磷酸和硅酸钠相配合,并结合设计的电解工艺,电流会较为匀速下降;铝合金基材经处理后最终形成的纳米孔在十万倍sem中的形貌如图2所示,纳米孔径在50-80nm,表面成孔率90%以

上。

87.将经过实施例1-4的纳米孔处理方法处理后的铝合金基材置于模具中,然后将热塑型树脂注入模具中与经过表面处理的铝合金基材相结合,成型后得到铝合金树脂复合体,成型后的铝合金树脂复合体中的铝合金和树脂结合紧密,复合体防水性好,能满足ip68防水等级要求,可广泛应用于防水等级要求较高的产品中。

88.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1