一种闭孔泡沫铝制备装置及制备方法与流程

1.本发明属于泡沫铝制备领域,涉及一种闭孔泡沫铝制备装置及制备方法。

背景技术:

2.泡沫铝是一种金属发泡材料,体积孔隙率达到40%以上,具有密度小,重量轻,抗压强度高,耐热,耐腐蚀等特点,同时泡沫铝还具有良好的吸声隔音,电磁屏蔽性能。根据泡沫铝孔洞结构可将其分为开孔泡沫铝和闭孔泡沫铝两种。泡沫铝的生产方法有很多,有熔体发泡法、吹泡法、粉末冶金制备法、铸造法、电沉积法等。目前应用于工业生产的主要是熔体发泡法和吹气法两种。

3.底部吹气法主要是铝和铝合金经过熔炼后,将金属钙、sic、氧化铝或氧化镁颗粒加入到熔液中,改善其性能,增加熔体粘度,之后利用不同直径的不锈钢导气管(0.3~1.5mm),从坩埚底部将1mm到3mm不等的气泡泵入熔液中,气泡上浮至熔体表层,经冷却至半熔融态后收集,再进行压力加工,获得孔隙率为20~90%的泡沫铝。

4.熔体发泡法是在铝熔体中添加发泡剂,发泡剂受热分解产生气体,反应后熔体膨胀,经过冷却后,制备出了块体泡沫铝。通过控制发泡温度和发泡剂种类可以控制泡沫铝的孔隙率和气孔尺寸。常用起泡剂为tih2,受热发泡过程会释放出氢气。

5.吹气法及熔体发泡法两种技术日渐成熟,但仍然存在许多不可避免的缺陷。吹气法生产效率低,吹气过程需要经过严格控制。为避免气泡由容器底部上升的过程中要避免小气泡合并,吹气孔的位置、孔径、数量都需要受到限制;同时要控制气泡的上升速度,避免气泡上升过快而破裂。熔体发泡法在发泡过程中气孔尺寸成梯度分布,无法精确控制,熔体发泡法受发泡模具尺寸影响较大,由于泡沫铝导热性能较差,尺寸较大的发泡模具保温发泡过程,表面和芯部温差控制难度较大,尺寸过小则不具备工业应用价值。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种闭孔泡沫铝制备装置及制备方法,在熔融铝熔体以特定流速经过发泡装置由于气压的作用,使空气与熔体混合,形成金属泡沫熔体。

7.为达到上述目的,本发明提供如下技术方案:一种闭孔泡沫铝制备装置,包括熔炼炉,与熔炼炉通过流槽连通的中间容器,设置在中间容器底部的发泡装置,以及设置在该发泡装置出口下方的缓冲及温度控制装置;中间容器上通过气阀连通有气泵,其内部还设置有压力检测装置。

8.可选的,流槽内设置有板式过滤装置,以避免熔体内的杂质流入中间容器。

9.可选的,中间容器顶部设置有容器加料口,该容器加料口上设有密封装置。

10.可选的,中间容器为具备加热功能的压力容器,在700℃左右具备力学性能,选用310s或其他同类耐热不锈钢材料制成。

11.可选的,发泡装置包括格栅、滤网与起泡网,发泡装置与中间容器之间还设置有电磁开关阀与流速监测器。

12.可选的,缓冲及温度控制装置为310s材质的u型槽,槽宽为发泡装置出口直径的2~4倍,槽壁高度约为发泡装置出口直径的1~2倍,设置角度为与水平面夹角25~30

°

。

13.可选的,缓冲及温度控制装置出口下方设置有加工装置,该加工装置由钢带相连的一组轧辊。

14.一种闭孔泡沫铝制备方法,应用如上述的一种闭孔泡沫铝制备装置,包括以下步骤:

15.s1,熔炼;将铝或铝合金原料投入熔炼炉内以700℃熔炼3~6小时,至原材料全部熔化,扒渣处理后,加入质量分数为0%~2%的金属钙颗粒,使用石墨或耐热不锈钢材质的搅拌棒以600~800转/分钟的速度进行搅拌,搅拌时间5~15分钟;将制备好的熔体通过流槽转移到中间容器中;

16.s2,中间容器发泡;熔体经过中间容器后流经发泡装置,由于发泡装置的小孔的横截面是膨胀管结构,熔体流经过程产生压强差,流体压力小于大气压,导致空气被压入发泡装置,以气泡的形式分布在熔体中,达到发泡的目的;

17.s3,缓冲与温度控制;发泡熔体由发泡装置流出后温度高、粘度小、流速大,熔体沿缓冲及温度控制装置流动一段距离,温度降低,发泡熔体粘度增加并输送到下个加工环节;

18.s4,加工;通过钢带相连的轧辊将半熔融态的发泡熔体轧制成特定厚度的泡沫铝板材。

19.可选的,s2步骤中,为了保证起泡效率,发泡装置出口流速大于50cm/s;熔体由法兰流出后,当中间容器内部压强降低,容器内压力低于0.14mpa时,打开气阀,气泵为中间容器充气,保证中间容器内压强为0.14mpa,确保熔体流出速度稳定。

20.可选的,s3步骤中,根据熔体成分的不同,熔体流动至装置出口位置保证发泡熔体的温度控制在500~630℃。

21.本发明的有益效果在于:本发明一种闭孔泡沫铝制备装置及制备方法,发泡熔体的熔炼使用了更少甚至不需要添加剂,利用发泡装置及压强差的原理在熔体流出过程中直接发泡,环保,节约成本;不需要使用tih2等发泡剂,更加安全;发泡过程气泡均匀,产品不存在传统工艺由于气泡上浮或其他运动过程而产生的梯度空隙率及气孔直径的变化;能够连续生产,板长板厚可以随意调节。

22.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

23.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

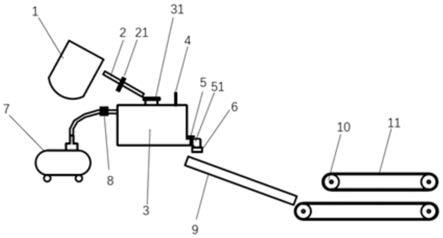

24.图1为本发明一种闭孔泡沫铝制备装置及制备方法的整体结构简图。

25.附图标记:熔炼炉1、流槽2、过滤装置21、中间容器3、压力检测装置4、电磁开关阀5、流速监测器51、发泡装置6、气泵7、气阀8、缓冲及温度控制装置9、轧辊10、钢带11。

具体实施方式

26.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

27.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

28.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

29.请参阅图1,为一种闭孔泡沫铝制备装置及制备方法,熔炼环节需要具有倾倒和搅拌功能的熔炼炉1,将铝或铝合金原料投入熔炼炉内以700℃熔炼3~6小时,至原材料全部熔化,扒渣处理后,加入质量分数为0%~2%的金属钙颗粒,使用石墨或耐热不锈钢材质的搅拌棒以600~800转/分钟的速度进行搅拌,搅拌时间5~15分钟,此举目的是适当增加金属熔液的粘度;将制备好的熔体通过流槽转移到中间容器中。流槽2内应有板式过滤装置21,以避免熔体内的杂质流入中间容器,在发泡过程中堵塞发泡装置。

30.中间容器3为压力容器,容器具备以下特点:容器具有加热功能,防止铝合金熔体在容器内凝固。容器主体要求在700℃左右应具备一定的力学性能,应选用310s或其他同类耐热不锈钢材料制成。容器加料口应有密封装置31完成填料之后闭合,保证气密性;中间容器应设有压力检测装置4,该装置主要是为了监测容器内压力变化,保证熔体流速稳定;中间容器底部设有法兰接口安装有电磁开关阀5和发泡装置6,发泡装置流入端装有流速监测器51,用于监控熔体流速。发泡装置主要结构由格栅、滤网、起泡网等组成,流体流经发泡装置后,由于发泡装置小孔的横截面是膨胀管结构,熔体流经过程就会产生压强差,流体压力小于大气压,导致空气被压入发泡装置,以气泡的形式分布在熔体中,达到发泡的目的。为了保证起泡效率,发泡装置出口流速应大于50cm/s。气泵7与中间容器通过气阀8相连。熔体由法兰流出后,中间容器内部压强会降低,容器内压力低于0.14mpa,气阀8打开,气泵7为中间容器充气,保证中间容器内压强为0.14mpa左右,目的是可以保证熔体流出速度稳定。

31.发泡装置出口设有缓冲及温度控制装置9,该装置为310s材质的u型槽,槽宽为法兰直径的2~4倍,槽壁高度约为法兰直径的1~2倍,设置角度为与水平面夹角25~30

°

。发泡熔体由发泡装置流出后温度高、粘度小、流速大,由于重力加速度的原因,直接撞击在加工装置上会由于冲击力导致气泡相互弥合甚至溢出。熔体沿装置9流动一段距离,温度降低,发泡熔体粘度增加并输送到下个加工环节,根据熔体成分的不同,熔体流动至装置9出

口位置应保证发泡熔体的温度控制在500~630℃,保证发泡熔体具有一定的粘度,可以堆积成团且不会造成气泡溢出,具备一定的可加工性。

32.加工装置是由钢带11相连的一组轧辊10,该装置将半熔融态的发泡熔体轧制成特定厚度的泡沫铝板材,钢带的作用是平整表面同时具备运输传递的作用。

33.实施例1,

34.将成分为si≤0.03%,fe≤0.05%,cu≤0.05~0.08%,mn 0%,mg 2.4~2.6%,ti 0.01-0.015%的5系铝合金二级废料加入熔炼炉1中进行熔炼,熔炼温度700℃,熔炼时间3.5小时,经搅拌,扒渣后,用铝箔包裹加入0.5%的金属钙颗粒,使用不锈钢搅拌头进行搅拌,搅拌速度600转/分钟,搅拌时间10min;

35.熔体通过流槽2经过板式过滤装置21(40目+50目)去除杂质,流入中间容器3,容器内稳定控制在680℃,熔体转移至中间容器后封闭装置31关闭,气泵7将中间容器3加压至0.14mpa;

36.打开电磁开关阀5,控制流速大于50cm/s,熔体经过发泡装置6发泡,经过缓冲及温度控制装置9运输至压力加工装置,经过轧辊10与钢带11的压平与运输,制备出厚度均匀孔隙率为80%的泡沫铝板材。

37.与现有技术相比,本发明提供了一种低成本,高效快速,环保的泡沫铝制备方法,所述泡沫铝板材的制备方法改善了传统底部吹气法和熔体发泡法的缺点,具有良好的经济性和可行性,能够满足工业化高效生产需要。

38.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1