一种RTF反转处理铜箔的方法与流程

3.0m3/h,喷涂角度为60-120

°

,电压为40-60v,电流为500-700a;喷枪与生箔之间的工作距离为5-15cm,喷枪与铜箔之间的相对运动速度为5-15m/min。

10.所述氧化铝的粒径为10-1000nm,孔隙率为3-15%,喷涂厚度为2-10μm,粗糙度rz为3-5μm。

11.所述毛面清洗预处理使用氮等离子体或氩等离子体;毛面清洗预处理时间为5-10分钟;气体流量为1.0-3.0m3/h。

12.本发明的工艺原理如下:

13.电解生箔光面等离子清洗活化预处理:使用等离子对电解生箔表面进行预处理,通过等离子体与表面成分之间的相互作用,从而达到去除电解生箔表面氧化层和活化表面的目的。经过等离子活化后的表面对涂层的粘附性增强,有利于提升基体铜层与表面涂层之间的结合强度。

14.等离子喷涂的原理如下:首先,作为热源的电弧将导入的工作气体加热电离成高温等离子体,从喷嘴喷出形成等离子焰;然后金属或非金属被高速焰流加热到熔化或半熔融状态;最后,熔融或半熔融态的金属或非金属被高速等离子焰流吹制成微小颗粒喷射到工件表面,形成目标涂层。

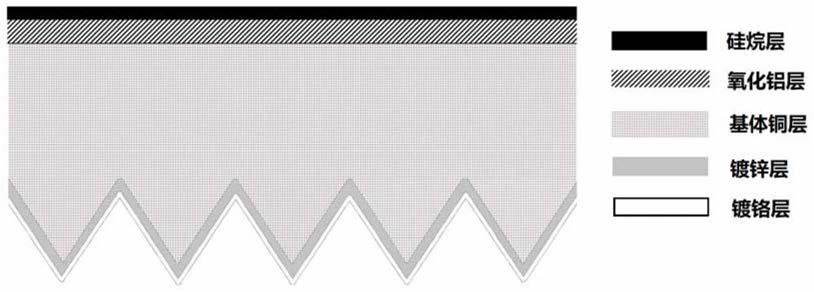

15.电解生箔光面等离子喷涂纳米氧化铝层:在等离子焰流中将纳米氧化铝陶瓷粉末加热至熔融或半熔融态,随着等离子焰流喷射至经过等离子预处理的电解生箔光面,形成纳米氧化铝涂层。由于电解生箔光面经过等离子预处理,因此纳米氧化铝涂层和基体铜层之间可以形成稳定的结合。

16.毛面等离子体清洗活化:为了改善电解生箔毛面与非铜金属电镀处理层之间的结合作用,需要使用等离子体对毛面进行清洗活化预处理。等离子体预处理不仅可以去除电解生箔毛面的氧化层,而且可以起到活化毛面的作用。

17.毛面电化学镀锌:表面处理后的铜箔在与树脂的热压合过程中需要升高到一定的温度,为了提高电解铜箔的抗氧化性能,通常情况下需要在其处理面和非处理面同时电镀锌层。本发明提供的rtf反转处理铜箔光面已经喷涂了抗氧化性能优异的氧化铝涂层,因此,只需在其毛面进行电化学镀锌处理。

18.毛面电化学镀铬:表面处理后的铜箔在存储过程以及与树脂的热压合过程中都需要一定的抗氧化性能,通常情况下需要在其处理面和非处理面同时电镀铬层。本发明提供的rtf反转处理铜箔光面已经喷涂了抗氧化性能优异的氧化铝涂层,因此,只需在其毛面进行电化学镀铬处理。

19.光面涂覆硅烷偶联剂:表面处理后的电解铜箔与树脂之间的结合除了依靠铜箔与树脂之间的机械锚定作用外,铜箔表面偶联剂与树脂之间的化学作用力也发挥了不可忽略的作用。rtf铜箔的处理面为光面,因此需要在光面喷涂纳米氧化铝处理层后进一步涂覆硅烷偶联剂,以获得充分的抗剥离强度。

20.光面硅烷偶联剂烘干:铜箔表面羟基与硅烷偶联剂之间的化学反应需要在一定的温度下完成。烘干过程不仅可以有效去除电解铜箔表面的残余水分,而且有利于促进硅烷偶联剂与铜箔之间的化学结合。

21.有益效果

22.(1)本发明选用氧化铝陶瓷绝缘材料作为处理层,从根本上杜绝了现有的铜基处

45.气体流量:1.5m3/h

46.处理时间:5min

47.(4)毛面电化学镀锌

48.zn

2+

浓度:4.5g/l

49.k4p2o7浓度:85g/l

50.ph:10.5

51.电解液流量:10m3/h

52.电解液温度:25℃

53.电流密度:50a/m254.处理时间:10s

55.(5)毛面电化学镀铬

56.cr(vi)浓度:1.5g/l

57.ph:12

58.电解液流量:6m3/h

59.电解液温度:35℃

60.电流密度:80a/m261.处理时间:10s

62.(6)光面涂覆硅烷偶联剂

63.硅烷偶联剂类别:kh-560

64.硅烷偶联剂浓度:0.8wt%

65.温度:25℃

66.(7)烘干

67.烘箱温度:120℃

68.烘干时间:5s

69.结果:通过该实施例制备的rtf反转处理铜箔光面颗粒均匀,纳米氧化铝处理层的厚度为5μm,粗糙度rz为2.4μm,孔隙率为6.7%。该rtf铜箔与fr-4半固化片热压合后tg140抗剥离强度为1.47n/mm,pim值为-159dbm。

70.实施例2

71.本实施例与实施例1的不同之处在于将选用了厚度为9μm、光面rz为1.4μm、面密度为76g/m2的电解生箔,同时调整了等离子喷涂氧化铝处理层过程中的部分参数。

72.(2)光面等离子喷涂纳米氧化铝层

73.等离子气体:n274.等离子气体流量1.0m3/h

75.工作距离:10cm

76.等离子体喷涂的角度:90

°

77.喷枪与铜箔之间的相对运动速度:15m/min

78.等离子体喷涂电压:40v

79.等离子体喷涂电流:500a

80.纳米氧化铝直径:10nm

81.结果:通过该实施例制备的rtf反转处理铜箔光面颗粒均匀,纳米氧化铝处理层的厚度为2μm,粗糙度rz为1.9μm,孔隙率为15%。该rtf铜箔与fr-4半固化片热压合后tg140抗剥离强度为1.05n/mm,pim值为-157dbm。

82.实施例3

83.本实施例与实施例1的不同之处在于将选用了厚度为15μm、光面rz为1.4μm、面密度为125g/m2的电解生箔,同时调整了等离子喷涂氧化铝处理层过程中的部分参数。

84.(2)光面等离子喷涂纳米氧化铝层

85.等离子气体:n286.等离子气体流量1.5m3/h

87.工作距离:10cm

88.等离子体喷涂的角度:90

°

89.喷枪与铜箔之间的相对运动速度:12.5m/min

90.等离子体喷涂电压:50v

91.等离子体喷涂电流:600a

92.纳米氧化铝直径:200nm

93.结果:通过该实施例制备的rtf反转处理铜箔光面颗粒均匀,纳米氧化铝处理层的厚度为4μm,粗糙度rz为2.2μm,孔隙率为10.3%。该rtf铜箔与fr-4半固化片热压合后tg140抗剥离强度为1.33n/mm,pim值为-158dbm。

94.实施例4

95.本实施例与实施例1的不同之处在于将选用了厚度为35μm、光面rz为1.4μm、面密度为285g/m2的电解生箔,同时调整了等离子喷涂氧化铝处理层过程中的部分参数。

96.(2)光面等离子喷涂纳米氧化铝层

97.等离子气体:n298.等离子气体流量3.0m3/h

99.工作距离:10cm

100.等离子体喷涂的角度:90

°

101.喷枪与铜箔之间的相对运动速度:12.5m/min

102.等离子体喷涂电压:50v

103.等离子体喷涂电流:600a

104.纳米氧化铝直径:1000nm

105.结果:通过该实施例制备的rtf反转处理铜箔光面颗粒均匀,纳米氧化铝处理层的厚度为10μm,粗糙度rz为2.7μm,孔隙率为5%。该rtf铜箔与fr-4半固化片热压合后tg140抗剥离强度为1.88n/mm,pim值为-156dbm。

106.实施例5

107.本实施例与实施例1的不同之处在于调缩短了等离子喷涂氧化铝处理层过程中的工作距离,同时调低了喷嘴角度。

108.(2)光面等离子喷涂纳米氧化铝层

109.等离子气体:n2110.等离子气体流量1.5m3/h

144.处理时间:10s

145.(3)固化处理:

146.cu

2+

浓度:48g/l

147.h2so4浓度:110g/l

148.固化液温度:45℃

149.固化液流量:8m3/h

150.电流密度:2500a/m2151.处理时间:10s

152.(4)黑化处理:

153.k4p2o7浓度:85g/l

154.ni

2+

浓度:4.5g/l

155.co

2+

浓度:2.5g/l

156.ph:8.5

157.黑化液温度:28℃

158.电流密度:250a/m2159.处理时间:10s

160.(5)灰化处理:

161.k4p2o7浓度:85g/l

162.zn

2+

浓度:4.5g/l

163.ph:8.5

164.灰化液温度:28℃

165.光面电流密度:200a/m2166.毛面电流密度:50a/m2167.处理时间:10s

168.(6)钝化处理:

169.cr(vi)浓度:1.5g/l

170.ph:11

171.钝化液温度:32℃,

172.光面电流密度:50a/m2

173.毛面电流密度:10a/m2

174.处理时间:10s

175.(7)硅烷偶联剂涂覆:

176.kh-560浓度:0.8wt%

177.温度:25℃

178.结果:通过该对比例制备的rtf反转铜箔光面颗粒均匀,处理层厚度为2.5μm,粗糙度rz为2.8μm。该rtf铜箔与fr-4半固化片热压合后tg140抗剥离强度为1.37n/mm,pim值为-141dbm。

179.对比例2

180.本对比例与对比例1的不同之处在黑化处理过程中只在粗固化处理的铜箔表面电

化学沉积镍层。

181.(7)黑化处理:

182.k4p2o7浓度:45g/l

183.ni

2+

浓度:4.5g/l

184.ph:8.5

185.黑化液温度:28℃

186.电流密度:250a/m2187.处理时间:10s

188.结果:通过该对比例制备的rtf反转铜箔光面颗粒均匀,处理层厚度为2.5μm,粗糙度rz为2.9μm。该rtf铜箔与fr-4半固化片热压合后tg140抗剥离强度为1.38n/mm,pim值为-143dbm。

189.从以上实验结果可以发现,通过本发明提供的方法和传统的粗固化处理方法都可以制备得到粗糙度低、抗剥离强度高、无源互调性能优异的rtf铜箔。相同规格的电解生箔通过本发明提供的处理方法可以获得比常规表面处理rtf铜箔更低的粗糙度(粗糙度rz降低约17.2%),相当的抗剥离性能(抗剥离强度提高约7.3%)以及更为优异的无源互调性能(pim性能约提高12.8%)。

190.传统的rtf铜箔主要通过粗固化处理过程中形成的铜瘤颗粒来增大与树脂基材之间的接触面积和机械锚定作用,从而实现良好的抗剥离性能。需要指出的是:二次粗糙化过程中形成的铜瘤颗粒不仅会增大铜箔的粗糙度,而且在下游的加工过程中存在蚀刻不净导致线路短路的风险。本发明提出的以纳米氧化铝涂层为处理层的方法可以从根本上杜绝了现有的铜基处理层在pcb蚀刻过程中因蚀刻不净导致的短路风险,同时由于处理层为非导电层,趋肤效应仅仅局限于铜层,与铜箔后处理层的厚度和粗糙度无关。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1