双夹持式新能源汽车配件加工设备的制作方法

1.本发明涉及汽车技术领域,尤其涉及双夹持式新能源汽车配件加工设备。

背景技术:

2.在汽车生产加工活动中,常需用到管状配件,如汽车转向系统、汽车空调管等,而管状物在粗加工后,其外表面较粗糙,需对其进行打磨。

3.现有的打磨方式存在以下缺点:1、管状物打磨作业过程中,为了达标,需在作业过程中保持稳定,因此需进行有效固定,现有工装对管状物固定不稳,导致其在打磨的过程中发生晃动而影响打磨质量;2、现有设备针对不同壁厚管材加工时,无法实现对不同尺寸管材的有效夹持;3、孔径较大管状物的外表面面积较大,打磨时,易造成打磨质量较差、表面不平整等不够均匀情况的发生;

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的双夹持式新能源汽车配件加工设备。

5.为了解决现有技术存在的问题,本发明采用了如下技术方案:

6.双夹持式新能源汽车配件加工设备,包括底板,所述底板的顶面一侧设有侧板,所述侧板的侧面中部设有轴承环,所述轴承环的内部设有空心筒,所述空心筒的右端口设有固定盘,所述固定盘的右侧面设有外盘,所述外盘上安装有外缩夹持机构,所述外盘的右侧面设有限位盘,所述限位盘的左侧面设有若干连接杆,每根所述连接杆的左端部均与固定盘的右侧面固接,所述限位盘的右侧面设有内盘,所述内盘上安装有内扩夹持机构;

7.所述底板的顶面另一侧设有固定座,所述固定座与侧板之间设有横向放置的辊轴,所述辊轴通过驱动机构与底板连接,所述辊轴的右段部分套设有辊筒,所述辊筒上设有往复打磨机构。

8.优选地,所述外缩夹持机构包括t型滑轨、弧形夹持板,所述固定盘的外侧面中部设有第一轴承,所述第一轴承的内部插设有空心轴,所述空心轴的右端部与外盘的中部贯穿固接;所述固定盘的右侧面开设有若干t形滑槽,每个所述t形滑槽的内部均插设有t型滑轨,每根所述t型滑轨的外端部均设有弧形夹持板。

9.优选地,所述外盘的侧面开设有若干第一椭圆销孔,每根所述t型滑轨的里端部均设有第一销轴,每根所述第一销轴的外端部均与对应的第一椭圆销孔滑动卡合连接。

10.优选地,所述内扩夹持机构包括限位滑板、弧形内扩板,所述空心轴的两端口均设有第二轴承,所述空心轴内设有横轴,所述横轴的两端部均贯穿插设在对应的第二轴承内,且所述横轴的右端部与内盘的左侧面中部固接;所述限位盘的右侧面设有若干限位滑轨,每根所述限位滑轨上均设有限位滑板,每块所述限位滑板的外端部均设有弧形内扩板。

11.优选地,所述内盘的侧面开设有若干第二椭圆销孔,每块所述限位滑板的里端部均设有第二销轴,每根所述第二销轴均与对应的第二椭圆销孔滑动卡合连接。

12.优选地,所述横轴的左端部延伸至空心筒内并套设有第三皮带轮,所述空心筒内底壁设有第二电机,所述第二电机的电机轴端部设有驱动轴,所述驱动轴的右端部与固定盘的左侧面转动连接,所述驱动轴的左端部套设有第二皮带轮,所述第二皮带轮通过第二皮带与第三皮带轮进行传动连接。

13.优选地,所述空心轴的左端部延伸至空心筒内并套设有同心固接的从动齿轮,所述驱动轴的中部套设有驱动齿轮,所述驱动齿轮与从动齿轮啮合连接;所述驱动齿轮的中部开设有缺口键槽,所述驱动轴的中部设有定位键,且所述定位键卡合设置在缺口键槽内,所述缺口键槽内设有与定位键固接的弧形弹簧。

14.优选地,所述往复打磨机构包括l形板、加厚打磨轮,所述辊筒的中部设有半圆板,所述半圆板的前后两端部设有一对对称固接的l形板,所述l形板的外端部均设有铰接板,所述铰接板的外端部均设有u形座,所述u形座内均设有加厚打磨轮,所述加厚打磨轮的中部均设有轮轴,所述u形座的一侧均设有驱动器,所述驱动器的驱动端部与轮轴的一端部同轴联接,所述l形板的顶面里侧均设有电动铰接杆,所述电动铰接杆均与对应的铰接板的外端部活动铰接。

15.优选地,所述半圆板的底面中部设有往复滑块,所述辊筒的外表面上开设有螺旋往复槽,所述往复滑块的底端部滑动插设在螺旋往复槽内,位于辊筒的两侧在底板的顶面设有一对工字型滑轨,每块所述l形板的底面外端部均设有u形滑板,每块所述u形滑板均滑动卡合在对应的工字型滑轨上。

16.与现有技术相比,本发明的有益效果是:

17.1、在本发明中,外缩夹持机构与内扩夹持机构配合使用,通过内外双夹持,实现对不同尺寸管材的有效夹持;

18.当更换不同壁厚管材加工时,通过内外机构作业,可继续实现对不同壁厚管材的有效夹持固定,作业形式多样,满足不同工况作业要求;

19.2、在本发明中,通过往复打磨机构与驱动机构的配合使用,带动加厚打磨轮靠近在管状物的外表面上,螺旋往复槽与往复滑块的限位作用,带动半圆板及l形板进行往复移动,提高了管状物打磨质量,针对大孔径管材,也可避免打磨不均、打磨质量差的情况发生;

20.综上所述,本发明通过各机构的配合使用,解决了管状物固定不牢及打磨效果不佳的问题,通过内外双夹持的方式,实现不同管件的有效固定,通过螺旋往复的打磨方式,提高了打磨质量。

附图说明

21.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

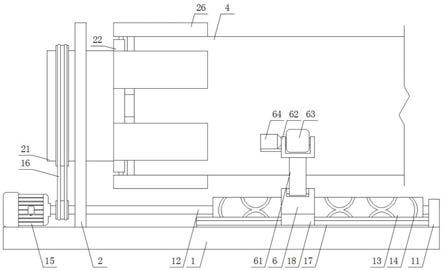

22.图1为本发明的主视图;

23.图2为本发明的主视剖面图;

24.图3为本发明的右视图;

25.图4为本发明的外缩夹持机构右视图;

26.图5为本发明的内扩夹持机构右视图;

27.图6为本发明的驱动齿轮与从动齿轮左视剖面图;

28.图中序号:1、底板;11、固定座;12、辊轴;13、辊筒;14、螺旋往复槽;15、第一电机;16、第一皮带;17、工字型滑轨;18、u形滑板;19、往复滑块;2、侧板;21、空心筒;22、固定盘;23、空心轴;24、外盘;25、t型滑轨;26、弧形夹持板;27、第一椭圆销孔;28、第一销轴;3、限位盘;31、连接杆;32、横轴;33、内盘;34、限位滑板;35、弧形内扩板;36、第二椭圆销孔;37、第二销轴;4、管状物;5、第二电机;51、驱动轴;52、驱动齿轮;53、第二皮带;54、从动齿轮;55、定位键;6、l形板;61、铰接板;62、u形座;63、打磨轮;64、驱动器;65、电动铰接杆;66、半圆板。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

30.实施例一:本实施例提供了双夹持式新能源汽车配件加工设备,参见图1-6,具体的,包括底板1,底板1为水平横向放置的矩形板状,底板1的顶面一侧设有侧板2,侧板2的侧面中部开设有圆形通孔,圆形通孔的内部设有同心固接的轴承环,轴承环的内部设有同心贯穿固接的空心筒21,空心筒21的右端口设有同心固接的固定盘22,固定盘22的右侧面设有外盘24,外盘24上安装有外缩夹持机构,外盘24的右侧面设有限位盘3,限位盘3的左侧面外边沿均布设有若干连接杆31,每根连接杆31的左端部均与固定盘22的右侧面固接,限位盘3的右侧面设有内盘33,内盘33上安装有内扩夹持机构;

31.底板1的顶面另一侧设有固定座11,固定座11与侧板2之间设有横向放置的辊轴12,辊轴12通过驱动机构与底板1连接,辊轴12的右段部分套设有同心固接的辊筒13,位于底板1的上方在限位盘3上套设有横向放置的管状物4,辊筒13通过往复打磨机构与管状物4连接。

32.在本发明中,参见图4,外缩夹持机构包括t型滑轨25、弧形夹持板26,固定盘22的外侧面中部设有贯穿固接的第一轴承,第一轴承的内部插设有横向贯穿固接的空心轴23,空心轴23的右端部与外盘24的中部贯穿固接;固定盘22的右侧面开设有若干t形滑槽,每个t形滑槽的内部均插设有滑动贯穿的t型滑轨25,每根t型滑轨25的外端部均设有弧形夹持板26,每块弧形夹持板26的里侧面均抵紧在管状物4的左端部外侧;外盘24的侧面开设有若干第一椭圆销孔27,每根t型滑轨25的里端部均设有垂直固接的第一销轴28,每根第一销轴28的外端部均与对应的第一椭圆销孔27滑动卡合连接,当外盘24转动时,由于第一销轴28与第一椭圆销孔27的限位作用,带动t型滑轨25沿着t形滑槽向内滑动,带动弧形夹持板26与抵紧在管状物4的左端部外侧。

33.在本发明中,参见图5,内扩夹持机构包括限位滑板34、弧形内扩板35,空心轴23的两端口均设有同心固接的第二轴承,空心轴23内设有横向放置的横轴32,横轴32的两端部均贯穿插设在对应的第二轴承内,且横轴32的右端部与内盘33的左侧面中部固接;限位盘3的右侧面设有若干限位滑轨,每根限位滑轨上均卡合有滑动连接的限位滑板34,每块限位滑板34的外端部均设有弧形内扩板35,每块弧形内扩板35的外侧面均抵紧在管状物4的左端口内壁上;内盘33的侧面开设有若干第二椭圆销孔36,每块限位滑板34的里端部均设有垂直固接的第二销轴37,每根第二销轴37均与对应的第二椭圆销孔36滑动卡合连接,当内盘33转动时,由于第二销轴37与第二椭圆销孔36的限位作用,带动限位滑板34、弧形内扩板

35沿着限位滑轨向外滑动,带动弧形内扩板35抵紧在管状物4的左端口内壁。

34.在本发明中,参见图2和图3,往复打磨机构包括l形板6、加厚打磨轮63,辊筒13的中部设有半圆板66,半圆板66的前后两端部设有一对对称固接的l形板6,l形板6的外端部均设有活动铰接的铰接板61,铰接板61的外端部均设有u形座62,u形座62内均设有加厚打磨轮63,加厚打磨轮63的中部均设有轮轴,u形座62的一侧均设有驱动器64,驱动器64的型号为5ik120rgu,驱动器64的驱动端部与轮轴的一端部同轴联接,在驱动器64的作用下,带动加厚打磨轮63进行同步转动,l形板6的顶面里侧均设有活动铰接的电动铰接杆65,电动铰接杆65的型号为ymd-501b,电动铰接杆65均与对应的铰接板61的外端部活动铰接,控制两侧的电动铰接杆65同步伸缩,在铰接作用的配合下,通过铰接板61带动u形座62向内合拢,进而带动加厚打磨轮63靠近在管状物4的外表面上。

35.在本发明中,参见图3,半圆板66的底面中部设有转动连接的往复滑块19,辊筒13的外表面上开设有螺旋往复槽14,往复滑块19的底端部滑动插设在螺旋往复槽14内,位于辊筒13的两侧在底板1的顶面设有一对工字型滑轨17,每块l形板6的底面外端部均设有u形滑板18,每块u形滑板18均滑动卡合在对应的工字型滑轨17上,辊筒13转动时,由于螺旋往复槽14与往复滑块19的限位作用,带动往复滑块19沿着螺旋往复槽14进行往复运动,带动u形滑板18沿着工字型滑轨17进行往复滑动,带动半圆板66及l形板6进行往复移动。

36.实施例二:在实施例一中,管状物由于壁厚不同,还存在外壁固定以后,内壁还未固定的问题,因此,在实施例一的基础上本实施例还包括:

37.在本发明中,参见图2,横轴32的左端部延伸至空心筒21内并套设有同心固接的第三皮带轮,空心筒21内底壁设有第二电机5,第二电机5的型号为mz401n2ln07,第二电机5的电机轴端部设有同轴联接的驱动轴51,第二电机5的电机轴带动驱动轴51、第二皮带轮、驱动齿轮52同步转动,驱动轴51的右端部与固定盘22的左侧面转动连接,驱动轴51的左端部套设有同心固接的第二皮带轮,第二皮带轮通过第二皮带53与第三皮带轮进行传动连接,第二皮带轮通过第二皮带53带动第三皮带轮、横轴32及内盘33进行正向转动;

38.参见图6,空心轴23的左端部延伸至空心筒21内并套设有同心固接的从动齿轮54,驱动轴51的中部套设有驱动齿轮52,驱动齿轮52与从动齿轮54啮合连接,驱动齿轮52啮合从动齿轮54、空心轴23及外盘24进行反向转动;驱动齿轮52的中部开设有缺口键槽,驱动轴51的中部设有凸起状的定位键55,且定位键55卡合设置在缺口键槽内,缺口键槽内设有与定位键55固接的弧形弹簧;

39.不同壁厚管状物4作业时,当管状物4外壁固定而内壁还未固定时,由于弧形夹持板26与管状物4已抵紧,驱动齿轮52、从动齿轮54啮合保持不变,驱动轴51带动定位键55沿着缺口键槽转动,使得弧形弹簧压缩变形,继续带动横轴32进行转动,带动弧形内扩板35抵紧在管状物4的左端口内壁。

40.实施例三:在实施例一中,还存在辊轴及空心筒驱动不便的问题,因此,在实施例一的基础上本实施例还包括:

41.在本发明中,参见图1和图2,驱动机构包括第一电机15、第一皮带16,侧板2的底部、固定座11上均安装有第三轴承,辊轴12的两端部分别插设在第三轴承内,且辊轴12的左端部延伸至侧板2的左侧,位于侧板2的左侧在底板1的顶面上设有第一电机15,第一电机15的型号为stp-59d3074-04,第一电机15的电机轴端部与辊轴12的左端部同轴联接,第一电

机15的电机轴带动辊轴12、第一皮带轮、辊筒13进行同步转动;

42.空心筒21的左端部套设有同心固接的皮带环,辊轴12的左端部套设有同心固接的第一皮带轮,第一皮带轮通过第一皮带16与皮带环进行传动连接;由于皮带环的直径大于第一皮带轮的直径,通过第一皮带16带动皮带环及空心筒21沿着轴承环进行缓慢转动,带动管状物4同步缓慢转动。

43.实施例四:在本实施例中,本发明还提出了双夹持式新能源汽车配件加工设备的使用方法,包括以下步骤:

44.步骤一,把管状物4一端部套设在限位盘3,启动第二电机5,第二电机5的电机轴带动驱动轴51、第二皮带轮、驱动齿轮52同步转动,驱动齿轮52啮合从动齿轮54、空心轴23及外盘24进行反向转动,由于第一销轴28与第一椭圆销孔27的限位作用,带动t型滑轨25沿着t形滑槽向内滑动,带动弧形夹持板26与抵紧在管状物4的左端部外侧;

45.同时,第二皮带轮通过第二皮带53带动第三皮带轮、横轴32及内盘33进行正向转动,由于第二销轴37与第二椭圆销孔36的限位作用,带动限位滑板34、弧形内扩板35沿着限位滑轨向外滑动,由于弧形夹持板26与管状物4已抵紧,驱动齿轮52、从动齿轮54啮合保持不变,驱动轴51带动定位键55沿着缺口键槽转动,使得弧形弹簧压缩变形,继续带动横轴32进行转动,带动弧形内扩板35抵紧在管状物4的左端口内壁,从而实现了对管状物4的进行有效的固定;

46.步骤二,当管状物4固定完毕后,控制两侧的电动铰接杆65同步伸缩,在铰接作用的配合下,通过铰接板61带动u形座62向内合拢,进而带动加厚打磨轮63靠近在管状物4的外表面上,并同步控制驱动器64启动,在驱动器64的作用下,带动加厚打磨轮63进行同步转动;

47.步骤三,启动第一电机15,第一电机15的电机轴带动辊轴12、第一皮带轮、辊筒13进行同步转动,由于皮带环的直径大于第一皮带轮的直径,通过第一皮带16带动皮带环及空心筒21沿着轴承环进行缓慢转动,带动管状物4同步缓慢转动;

48.步骤四,同时,辊筒13转动时,由于螺旋往复槽14与往复滑块19的限位作用,带动往复滑块19沿着螺旋往复槽14进行往复运动,带动u形滑板18沿着工字型滑轨17进行往复滑动,带动半圆板66及l形板6进行往复移动,带动加厚打磨轮63在管状物4的外表面进行打磨作业;

49.步骤五,当管状物4右侧的外表面打磨完毕后,调换夹持端,重复上述操作,对管状物4左侧的外表面进行打磨作业。

50.本发明通过各机构的配合使用,解决了汽车配件管状物固定不牢及打磨效果不佳的问题;通过内外双夹持的方式,实现了针对不同壁厚管材在同一机器上的有效固定,通过螺旋往复的打磨方式,提高了打磨质量。

51.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1