一种变质剂及处理方法与铝硅镁合金

1.本发明属于铝合金变质剂及改性,具体涉及一种al-10sr合金变质剂及其处理方法与铝硅镁合金。

背景技术:

2.由于铝合金具有优良的综合力学性能,良好的塑性、断裂韧度、疲劳强度和耐蚀性以及良好的成形工艺性和焊接性,得到了广泛应用。而亚共晶al-si-mg系合金是铝金中应用最广泛的铸造合金,具有较高的比强度和较好的铸造性能,广泛应用于航空、航天、汽车等工业,随着交通运输工具轻量化和高速化的发展对亚共晶al-si-mg系合金的力学性能提出更高的要求。但现有的亚共晶al-si-mg系合金存在耐磨性差、硬度低、强度低等问题。常规工艺处理的al-10sr中间合金细化变质剂虽然能够提升亚共晶al-si-mg系合金细化效果,但由于al-10sr中间合金自身组织形态有遗传性,细化变质效果不稳定,其组织形态将对亚共晶al-si-mg系合金结晶组织产生重大的不良影响,即在加入量相同的情况下,对亚共晶al-si-mg系合金细化变质效果有好有坏。采用常规工艺砂型制备直接浇注的al-10sr中间合金或通过铜模重熔处理过或将铜模置于有冰水混合物的大容器中,再将大容器置于激振装置上重熔处理过的al-10sr中间合金由于自身组织形态有强烈的遗传性,粗大组织依然保留,导致变质效果不稳定,已不能满足日益增长的高品质产品生产的需求,尤其是小型齿轮泵中轴套及焊接材料等产品。

技术实现要素:

3.发明目的:本发明的目的在于提供一种能够改善自身粗大遗传组织特征的al-10sr变质剂;本发明的第二目的在于提供通过深度冷却处理al-10sr变质剂的细化方法;本发明的第三目的在于提供含有该al-10sr变质剂的铝硅镁合金。

4.技术方案:本发明的一种变质剂,该变质剂为al-10sr合金,al-10sr合金的第二相包括用于产生游离态sr原子的al4sr相;所述al4sr相呈圆棒状或颗粒状弥散分布在合金中,al4sr相的平均尺寸为5~20μm,长径比为1~6。

5.进一步的,所述al-10sr合金的化学成分按质量百分比计算为:sr:9.00%-11.00%、fe≤0.10%、si≤0.10%、cu≤0.05%、ni≤0.05%,余量为al。

6.上述变质剂的处理方法,包括以下步骤:

7.(1)将al-10sr合金加热至完全熔化,然后进行除气、精炼、扒渣,得到变质剂熔体;

8.(2)将变质剂熔体浇注到处于-210℃~-190℃环境的铜模中进行深度冷却处理,得到al-10sr合金变质剂。

9.进一步的,所述步骤(2)中,深度冷却处理的时间为15~25min。

10.进一步的,所述步骤(2)中,变质剂熔体降温至700℃~730℃时浇注到铜模中。

11.进一步的,所述步骤(1)中,al-10sr合金的加热熔化温度为730℃~760℃。

12.进一步的,所述步骤(1)中,al-10sr合金完全熔化后保温10~15min。

13.采用上述的变质剂可以用于制备铝硅镁合金,变质剂的加入量为铝硅镁合金熔体质量的0.20~0.60%。

14.进一步的,所述铝硅镁合金的化学成分按质量百分比计算为:si:6.50%-7.50%、mg:0.40%-0.60%、cu:1.40%-1.60%、mn:0.50%-0.70%、ti:0.30%-0.50%、fe≤0.10%、zn≤0.10%、ni≤0.10%,余量为al。

15.对于al-10sr合金而言,a14sr相化合物中的sr只有转化为游离态的sr后才可发挥其细化变质作用。弥散细小的a14sr相由于比表面积较大,表面能较高,其溶解速度较快,使sr原子易从中游离出来,降低表面能,使sr具有很好的细化变质效果,而粗大片状的a14sr相,分布不均匀,则不易使sr原子从中游离出来,细化变质效果不好,即加入的al-10sr合金中的第二相形态、大小、分布及表面状态和能量对铝硅镁合金细化变质效果产生直接的影响。

16.本发明采用深度冷却处理,从七百多摄氏度到零下两百多摄氏度,使al-10sr合金经历了较大的温度梯度,过冷度大幅增加。sr在α-al的固溶度大大增加,形成过饱和的α-al的固溶度,且al-10sr合金中的第二相粒子al4sr颗粒数目显著增多,呈弥散状分布,因此al4sr相表面积增大,表面能增多。游离态的sr吸附在先导的相si相表面,阻止了si相按片状方式生长,从而长成分叉较多的纤维状。当经过深度冷却处理后的合金加入到al-si-mg系合金熔体时,al4sr化合物受热很快的进行分解,并且分解产生的sr原子扩散速度很快。同时深度冷却处理的合金中固溶的大量sr原子,在受热熔化后直接参与变质。

17.本发明的成型原理为:al-10sr合金进行变质时,al合金熔体中发生如下反应:al4sr

→

4al+sr。一方面,由于深度冷却处理的合金中的sr原子扩散到si相表面的速度快,这使al4sr相周围的sr量很快降低,有利于反应向右进行,因而al4sr相分解程度大,产生的sr原子的相对数量要多的多,同时固溶于α-al中的sr原子几乎全都发挥细化变质作用。另一方面,深度冷却处理后导致过冷度大大增大,固-液界面的移动速率远远赶上或超过原子间扩散速率,固液界面上的局部平衡将被打破。生长速率的量级超过扩散速率,al4sr相将来不及转变成分,难以达到与熔体相同的化学势。随着凝固速率的提高,合金体系,将从完全扩散平衡变化到固-液界面局部平衡,再到非稳定界面局部平衡,直至出现界面不平衡。在非稳定界面局部平衡条件下,稳定相不能很快地形核或生长,使al-10sr合金的第二相发生了结构变化,导致自身粗大、强烈的遗传性组织特征被破坏,形成超细组织,在受热熔化后直接参与变质,这也是深度冷却处理的合金变质效果好、时间短的原因。

18.有益效果:与现有技术相比,本发明的具有如下显著优点:(1)本发明能够有效减少变质剂中的自身遗传组织粗大的铸造缺陷;(2)本发明通过深度冷却处理能得到分布更加均匀的细小组织,变质剂能够在受热熔化后直接参与变质,大幅细化变质铝镁合金,提高其力学性能,能够将铝硅镁合金的强度提高62.32%,硬度提高37.20%,达到充分变质的时间也比常规工艺处理的合金由35min缩短到15min,从而满足高质量产品实际应用的需要。

附图说明

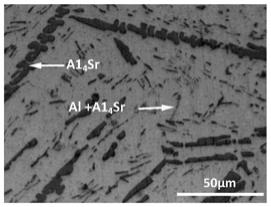

19.图1是实施例1制备的al-10sr合金变质剂显微组织示意图;

20.图2是实施例2制备的al-10sr合金变质剂显微组织示意图;

21.图3是实施例3制备的al-10sr合金变质剂显微组织示意图;

22.图4是对比例1的变质剂显微组织示意图;

23.图5是对比例2的变质剂显微组织示意图。

具体实施方式

24.下面结合附图和实施例对本发明的技术方案做进一步详细说明。

25.实施例1

26.取al-10sr中间合金变质剂,其化学成分按质量百分比计算:sr为9.00%、fe≤0.10%、si≤0.10%、cu≤0.05%、ni≤0.05%,余量为al。采用线切割的方法取得所需的al-10sr中间合金细化变质剂尺寸试样:

27.(1)将al-10sr中间合金变质剂尺寸试样置于石墨坩埚中,将石墨坩埚置于ksl-12-jy型井式电阻炉中加热,升温至730℃,待al-10sr中间合金变质剂完全熔化后,保温10min,进行除气、精炼、扒渣,得到变质剂熔体;

28.(2)将直径为60mm的铜圆柱内加工出圆锥体形浇注模具,模具置于10mm厚的铜板底座上,底座下方有高100mm的三角支架,将铜模和铜板底座及三角支架,这三者由上到下固定为一体,置于-200℃的环境中,模具浇注口朝上方便浇注;

29.(3)将变质剂熔体降温至700℃时浇入深度冷却的铜模中处理15min,然后在室温下采用线切割的方法获得al-10sr中间合金变质剂截面,进行微观组织观察,其结果如图1所示,第二相粒子al4sr相尺寸大多在5~10μm,小部分要稍大一些,长径比在1~4之间,且还有少部分的al4sr与al形成了呈条状簇分布的共晶相(al+al4sr),其尺寸更小。在这样深度冷却处理的工艺条件下,原本粗大的板片状al4sr相已断开,几乎都呈现圆棒状或颗粒状,al4sr相很圆整,数目增加,且分布弥散,其变质效果较高。

30.(4)将称量好的铝镁合金置于内部清理干净并预热至200℃的石墨坩埚中,再置于井式电阻炉内升温至760℃熔化,待合金全部熔化后,往熔体中加入熔体质量0.20%的经深度冷却处理的al-10sr中间合金变质剂,强力搅拌、除气、精炼、静置15min使各元素均匀化,降温至730℃、扒渣、过滤,得到铝硅镁合金,其中,铝硅镁合金其化学成分按质量百分比计算:si为6.50%、mg为0.40%、cu为1.40%、mn为0.50%、ti为0.30%、fe≤0.10%、zn≤0.10%、ni<0.10%,余量为al。

31.实施例2

32.取al-10sr中间合金变质剂,其化学成分按质量百分比计算:sr为10.00%、fe≤0.10%、si≤0.10%、cu≤0.05%、ni≤0.05%,余量为al。采用线切割的方法取得所需的al-10sr中间合金细化变质剂尺寸试样:

33.(1)将al-10sr中间合金变质剂尺寸试样置于石墨坩埚中,将石墨坩埚置于ksl-12-jy型井式电阻炉中加热,升温至740℃,待al-10sr中间合金变质剂完全熔化后,保温12min,进行除气、精炼、扒渣,得到变质剂熔体;

34.(2)将直径为60mm的铜圆柱内加工出圆锥体形浇注模具,模具置于10mm厚的铜板底座上,底座下方有高100mm的三角支架,将铜模和铜板底座及三角支架,这三者由上到下固定为一体,置于-196℃的环境中,模具浇注口朝上方便浇注;

35.(3)将变质剂熔体降温至720℃时浇入深度冷却的铜模中处理20min,然后在室温下采用线切割的方法获得al-10sr中间合金变质剂截面,进行微观组织观察,其结果如图2

所示,展现了与图1相似的形貌。其中,第二相粒子al4sr相尺寸大多在5~10μm,长径比在1~3之间,al4sr相已断开,几乎都呈现圆棒状或颗粒状,整体数目增加,且分布弥散,其变质效果较高。

36.(4)将称量好的铝镁合金置于内部清理干净并预热至200℃的石墨坩埚中,再置于井式电阻炉内升温至760℃熔化,待合金全部熔化后,往熔体中加入熔体质量0.40%的经深度冷却处理的al-10sr中间合金变质剂,强力搅拌、除气、精炼、静置15min使各元素均匀化,降温至730℃、扒渣、过滤,得到铝硅镁合金,其中,铝硅镁合金其化学成分按质量百分比计算:si为7.00%、mg为0.50%、cu为1.50%、mn为0.60%、ti为0.40%、fe≤0.10%、zn≤0.10%、ni<0.10%,余量为al。

37.实施例3

38.取al-10sr中间合金变质剂,其化学成分按质量百分比计算:sr为11.00%、fe≤0.10%、si≤0.10%、cu≤0.05%、ni≤0.05%,余量为al。采用线切割的方法取得所需的al-10sr中间合金细化变质剂尺寸试样:

39.(1)将al-10sr中间合金变质剂尺寸试样置于石墨坩埚中,将石墨坩埚置于ksl-12-jy型井式电阻炉中加热,升温至760℃,待al-10sr中间合金变质剂完全熔化后,保温15min,进行除气、精炼、扒渣,得到变质剂熔体;

40.(2)将直径为60mm的铜圆柱内加工出圆锥体形浇注模具,模具置于10mm厚的铜板底座上,底座下方有高100mm的三角支架,将铜模和铜板底座及三角支架,这三者由上到下固定为一体,置于-210℃的环境中,模具浇注口朝上方便浇注;

41.(3)将变质剂熔体降温至730℃时浇入深度冷却的铜模中处理25min,然后在室温下采用线切割的方法获得al-10sr中间合金变质剂截面,进行微观组织观察,其结果如图3所示,展现了与图1相似的形貌。其中,第二相粒子al4sr相尺寸大多在10~20μm,部分稍大一些,长径比在2~6之间,al4sr相几乎都呈现圆棒状,整体数目增加,且分布弥散,其变质效果较高。

42.(4)将称量好的铝镁合金置于内部清理干净并预热至200℃的石墨坩埚中,再置于井式电阻炉内升温至760℃熔化,待合金全部熔化后,往熔体中加入熔体质量0.40%的经深度冷却处理的al-10sr中间合金变质剂,强力搅拌、除气、精炼、静置15min使各元素均匀化,降温至730℃、扒渣、过滤,得到铝硅镁合金,其中,铝硅镁合金其化学成分按质量百分比计算:si为7.50%、mg为0.60%、cu为1.60%、mn为0.70%、ti为0.50%、fe≤0.10%、zn≤0.10%、ni<0.10%,余量为al。

43.对比例1

44.具体制备同实施例2,不同之处在于:al-10sr中间合金变质剂浇注时,降温至720℃,浇注至砂模中,将合金冷却至室温,采用线切割的方法获得al-10sr中间合金变质剂截面,进行微观组织观察,其结果如图4所示,第二相粒子al4sr相宽约50μm,呈板片状分布,长度在一个视场下已无法显示不出一个完整长度的al4sr相,这样的工艺条件下粗大的板片状al4sr相完全没有断开,变质效果不高。往760℃铝硅镁熔体中加入熔体质量0.40%的经处理过的al-10sr中间合金变质剂,强力搅拌、除气、精炼、静置35min,降温至730℃、扒渣、过滤,得到铝硅镁合金。

45.对比例2

46.具体制备同实施例2,不同之处在于:al-10sr中间合金变质剂浇注时,降温至720℃,浇注置于将铜模置于有冰水混合物的大容器中,再将大容器置于激振装置中,然后在室温下采用线切割的方法获得al-10sr中间合金变质剂截面,进行微观组织观察,其结果如图5所示,第二相粒子al4sr相比于实施例1-3的尺寸变得较得粗大,尺寸大多在100μm,数目较少,这样的工艺条件下的al4sr相完全没有断开,变质效果也没有实施例1-3的高。往760℃铝硅镁熔体中加入熔体质量0.40%的经处理过的al-10sr中间合金变质剂,强力搅拌、除气、精炼、静置35min,降温至730℃、扒渣、过滤,得到铝硅镁合金。

47.对实施例1-3和对比例1-2中的铝硅镁合金进行拉伸试验,取样按国家标准拉伸实验规定进行室温拉伸力学性能测试,在we-10型液压式拉伸实验机上进行,拉伸速率为0.10mm/min,相应每组力学性能都取3组平均值,得其测试结果,如表1所示。

48.表1不同工艺处理的铝硅镁合金的力学性能

[0049][0050]

从表1中可以看出通过液氮冷却铜模工艺处理后的变质剂能够更加细化铝硅镁合金,提高其强度和硬度,相对采用未经液氮冷却铜模工艺处理的变质剂处理的铝镁合金,能够将铝硅镁合金的强度提高62.32%,硬度提高37.20%,耐磨性将大大提高,同时达到充分变质的时间也比常规工艺处理的中间合金由35min缩短到15min。说明了常规工艺或经冰水混合物冷却铜模(或再经激振)都无法达到液氮冷却铜模处理的激冷状态,导致中间合金中的粗大的板片状al4sr尺寸也大的多,粗大的片层组织熔化和分解所需的时间要长的多且扩散速度慢。而深度冷却处理的中间合金可获得均匀细小的第二相粒子al4sr,所以达到充分变质时间要短的多,从而可以进一步提高al-si-mg系合金的力学性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1