一种高强度轻量化球墨铸铁汽车发动机平衡轴的生产工艺的制作方法

一种高强度轻量化球墨铸铁汽车发动机平衡轴的生产工艺

【技术领域】

1.本发明属于平衡轴铸造工艺技术领域,特别是涉及一种高强度轻量化球墨铸铁汽车发动机平衡轴的生产工艺。

背景技术:

2.平衡轴是发动机内部的重要部件,使得发动机运转起来更加平稳、顺畅,实现发动机的正常运转和动力输出,它的精度和性能直接影响着发动机的性能和寿命及客户的接受程度。随着混动发动机在汽车生产领域的深入应用,与之相对应的轻混发动机平衡轴也将具备越来越广阔的市场前景。

3.平衡轴的生产是先通过铸造工艺获得毛坯件,然后对毛坯件进行加工以获得成品。平衡轴毛坯件的加工主要涉及平面加工、钻孔、车削加工工艺。目前市场上因生产工艺等因素,平衡轴铸件常存在中间厚大部位缩孔缩松缺陷和其他缺陷,从而降低了材料力学性能、增加了废品率、降低了铸件使用寿命。

4.近年来,随着经济的快速发展,我国对发动机性能的要求也不断提高,平衡轴作为一种重要的减振部件,其需求量和质量要求也随之提高。壳型铸造生产的铸件表面光洁度高,尺寸精度高,性能好,适用于大批量生产、尺寸精度要求较高、壁薄而形状复杂的各种合金铸件,是生产平衡轴零件的常见工艺。但由于合金成分组成不合适、工艺不合理、浇注温度和浇注时间控制不恰当等,会使铸铁平衡轴在生产过程中,产生基体组织无法满足服役条件的要求和铸造缺陷等问题,影响平衡轴铸件的产品合格率。

5.因此,有必要提供一种新的高强度轻量化球墨铸铁汽车发动机平衡轴的生产工艺来解决上述问题。

技术实现要素:

6.本发明的主要目的在于提供一种高强度轻量化球墨铸铁汽车发动机平衡轴的生产工艺,有效解决了平衡轴制造过程中出现的缩孔与缩松缺陷问题,并达到了高强度高加工精度要求。

7.本发明通过如下技术方案实现上述目的:一种高强度轻量化球墨铸铁汽车发动机平衡轴的生产工艺,其包括以下步骤:

8.s1)原物料检验:包括生铁检验、废钢检验、锰铁检验、紫铜检验、硅铁检验、粘土检验、混配土检验、新砂检验、接种剂检验、随流硅钡孕育剂检验、球化剂检验、增碳剂检验以及钢丸检验;

9.s2)配料:包括生铁2000份、废钢2500份、返材1500份、增碳剂125份;

10.s3)熔炼:

11.s31)用吊秤在中频感应电炉中加入2000份生铁与2500份废钢,再加入适量辅料和50份增碳剂,所述辅料包括锰铁、紫铜、硅铁;

12.s32)待形成铁水后再加入50份增碳剂、1000份返材,熔解后再加入25份增碳剂、

500份返材;

13.s33)铁水熔炼温度达到1400~1450℃时,断电清渣,取适量铁液,利用碳硅仪和分光仪检测铁水化学成分,并通过调配使铁水中的各元素占比满足以下要求:

14.碳占比3.85~3.9%,硅占比2.2~2.3%,锰占比0.2~0.3,铜占比0.2~0.25%,磷占比小于0.1%,硫占比小于0.015%、铬占比小于0.05%;

15.s34)继续熔炼至铁水温度达到1500~1530℃,然后高温静置10~15分钟,使铁水中的碳及异质晶核充分熔解,熔渣充分上浮减少铁液中的杂质;

16.s4)球化孕育:称重1.8份硅钡孕育剂、9份的镁系球化剂以及8~12份的覆盖剂,并按照顺利依次加入,通过输送装置自动输送到铁水包中,同时,利用吊秤计量出880~920份的铁水,利用电炉自带的倾倒机构将铁水倒入铁水包中,实现铁水的球化处理,球化反应时间控制在50~90秒;球化完成后进行清渣,然后将铁水包中的铁水倒入浇注机中;在将铁水倒入到浇注机的过程中,同步的伴随铁液以5g/s的剂量投入粒度为0.2mm的硅钡孕育剂;

17.s7)浇注:将步骤s4)中球化孕育好的铁水通过浇注机注入到砂模中,浇注温度控制在1420~1380℃,浇注充型时间控制在10分钟以内;

18.s8)分模下线:将浇注好后的平衡轴从砂模中取出,然后在输送线上冷却后下线。

19.进一步的,所述步骤s2)中的增碳剂为煅烧石油焦型增碳剂,增碳剂中碳含量≥98%;所述增碳剂的粒度为0.5~5mm。

20.进一步的,在所述步骤s4)球化孕育后,还需要对铁水成分进行检测,并通过调配使铁水中的各元素占比满足以下要求:

21.碳占比3.85~3.9%,硅占比2.35~2.5%,锰占比0.2~0.3%,铜占比0.2~0.25%,磷占比小于0.1%,硫占比小于0.015%,铬占比小于0.05%,mg占比0.028~0.035%。

22.进一步的,在所述步骤s7)浇注前还包括以下步骤以制备得到所述砂模:

23.s5)混砂:

24.s51)型砂配料:旧砂3700~3900份、混配土25~35份、新砂0~50份、粘土3~7份;

25.s52)将型砂配料投入高速混砂机中混合均匀,并利用红外线烘干机进行烘干;

26.s6)造型:将步骤s5)制作的砂子投入到造型机中制作出所述砂模。

27.进一步的,所述步骤s52)中烘干后的型砂配料控制含水量在3.1~4.0%,透气性在100~140pa,抗压强度要求达到190~230kpa,压缩比要求为28~45%,粒度控制在52~65mm,表面安定度要求》85%,密度指数控制在1.38~1.50%。

28.进一步的,所述步骤s6)中,造型机挤压压力为10~14kp/cm2,合模压力位200~3000kpa,制作出来的砂模硬度》90g/mm2。

29.进一步的,所述步骤s4)中,所述覆盖剂的粒度为8~15mm,所述镁系球化剂的粒度为5~15mm,所述硅钡孕育剂的粒度为1~3mm。

30.进一步的,所述砂模包括浇口杯、自所述浇口杯底部对称向两侧延伸的横浇道反压、位于所述横浇道反应末端向下设置的直浇道入水控制片、衔接所述直浇道入水控制片且向下延伸的直浇道、自所述直浇道的中部和尾部对称水平向两侧延伸的横流路、自所述横流路中部向上延伸形成的分直浇道入水控制片、与所述分直浇道入水控制片衔接的且向上竖直延伸的分直浇道、设置在所述分直浇道顶部的冒口、对称设置在所述冒口两侧且从

所述冒口处入水的平衡轴成型腔,所述分直浇道的底部设置有为所述平衡轴成型腔底部入水的底部入水控制片。

31.进一步的,所述直浇道与所述横流路在交汇处设置有铸件入水截流片。

32.进一步的,所述直浇道上位于所述铸件入水截流片的下游设置有直浇道减压槽。

33.与现有技术相比,本发明一种高强度轻量化球墨铸铁汽车发动机平衡轴的生产工艺的有益效果在于:通过浇注系统将铁水运送到型腔中,同时将冒口安放在靠近热节部位,很好地解决了平衡轴制造过程中出现的缩孔、缩松缺陷问题;利用球化和孕育处理工艺有效提高球墨铸铁件强度和铁素体含量,能大幅度提高铸件使用寿命,经实验验证,本工艺生产出来的铸铁硬度170~190hb,抗拉强度》450mpa,屈服强度》310mpa,延伸率》12%;在熔炼过程中通过严格控制增碳剂的加入次数与加入时机,保障了增碳剂充分熔解吸收,且有效解决了白口化问题,配合后续在球化孕育过程中分两次加入硅钡孕育剂,有效的保障了硅钡孕育剂的有效性和活性,这样的加入会保证铁水长时间的活性,加长衰退周期,会使石墨在二次析出膨胀时更加均匀、更加细小从而使铸件缩松倾向减小、减少渗碳体的产生,从而得到高性能、高步留率的铸件;严格控制硅钡孕育剂、球化剂以及覆盖剂的添加顺序,会使石墨等级达到1~2及球化率85%以上、石墨尺寸6~8级、并且无碳化物。

【附图说明】

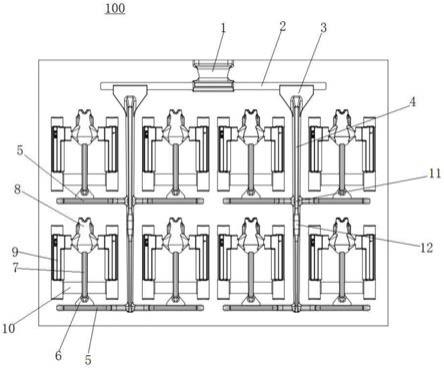

34.图1为本发明实施例中砂模的结构示意图;

35.图中数字表示:

36.100-砂模;

37.1-浇口杯;2-横浇道反压;3-直浇道入水控制片;4-直浇道;5-横流路;6-分直浇道入水控制片;7-分直浇道;8-冒口;9-平衡轴成型腔;10-底部入水控制片;11-铸件入水截流片;12-直浇道减压槽。

【具体实施方式】

38.实施例一:

39.请参照图1,本实施例高强度轻量化球墨铸铁汽车发动机平衡轴的生产工艺,其包括以下步骤:

40.s1)原物料检验:包括生铁检验、废钢检验、锰铁检验、紫铜检验、硅铁检验、粘土检验、混配土检验、新砂检验、接种剂检验、强力接种剂检验(即随流硅钡孕育剂)、球化剂检验以及增碳剂检验;

41.s2)配料:包括生铁1900~2100份、废钢2400~2600份、返材1400~1600份、增碳剂123~127份,其中增碳剂为煅烧石油焦型增碳剂,增碳剂中碳含量≥98%;

42.s3)熔炼:采用6t中频感应电炉作为熔炼容器;

43.s31)用吊秤在电炉中加入1900~2100份生铁、2400~2600份废钢,再加入适量辅料和49.2~50.8份增碳剂,所述辅料包括锰铁、紫铜、硅铁;

44.s32)待形成铁水后再加入49.2~50.8份增碳剂、935~1065份返材,熔解后再加入剩下的增碳剂与返材;

45.步骤s3)中,增碳剂总共分为三次加入,第一次与生铁和废钢一起加入,第二次待

生铁与废钢形成铁水后随返材一起加入,第三次待返材熔解后再与剩下的返材一起加入。加料过程增碳剂的延后使用比硅钡孕育更长效,铁水在凝固过程中,石墨析出会延迟从而保障石墨尺寸更细小,因此,增碳剂越晚放越好,能够有效的解决白口化问题,但是由于增碳剂为粉末状,待铁水形成后,会漂浮在铁水表面,容易被电炉表面的吸尘机吸走,严重影响增碳剂的吸收,造成较大的浪费且难以达到增碳剂该有的效果;且放的太晚又可能存在增碳剂熔解不充分,大颗粒残留在铁水中容易造成石墨粗大。因此,本步骤s3)将增碳剂分三次放入,既能保证增碳剂能够充分熔解被吸收,又能解决白口化问题,保障球磨主体的综合性能。

46.s33)电炉送电功率2000~2300kw,熔炼温度达到1400~1450℃时,断电清渣,取适量铁液,利用碳硅仪和分光仪检测铁水化学成分,检测是否满足以下各元素占比要求:碳占比3.85~3.9%,硅占比2.2~2.3%,锰占比0.2~0.3,铜占比0.2~0.25%,磷占比小于0.1%,硫占比小于0.015%、铬占比小于0.05%;若满足,则进行下一步,若不满足,则添加对应的原材料以满足上述要求;

47.s34)继续熔炼至铁水温度达到1500~1530℃,然后高温静置10~15分钟,使铁水中的碳及异质晶核充分熔解,熔渣充分上浮减少铁液中的杂质;

48.s4)球化孕育:称重1.8份硅钡孕育剂、9份的镁系球化剂以及8~12份的覆盖剂,并按照顺利依次加入,通过输送装置自动输送到铁水包中,同时,利用吊秤计量出880~920份的铁水,利用电炉自带的倾倒机构将铁水倒入铁水包中,实现铁水的球化处理,球化反应时间控制在50~90秒;球化完成后进行清渣,然后将铁水包中的铁水倒入浇注机中;在将铁水倒入到浇注机的过程中,同步的伴随铁液以5g/s的剂量投入粒度为0.2mm的硅钡孕育剂,保证铁水有充分活性和成核晶粒;

49.步骤s4)中,孕育剂的两次加入,会保证铁水拥有较小的过冷度,使得石墨球更加均匀更加细小,使球化率85%以上、石墨尺寸6~8级,如果全部在倒包一次加入的话可能会产生衰退,在随流一次性加入,会导致融化不充分容易造渣或不均匀导致铁水局部偏析材料不稳定。

50.步骤s4)中,孕育剂、球化剂以及覆盖剂要按照严格的顺序加入。其中最后加覆盖剂是为了保证铁水在倒包后不要立刻反应,最好在倒完成后反应,因为反应过早会出现球化不完全或球化衰退,所以覆盖剂的粒度和重量也是要被控制的,本产品控制覆盖剂的粒度在8~15mm,重量在8~12份,最先加硅钡孕育剂是因为球化剂中的mg元素会剧烈反应,会加速铁水中碳流失导致铁水衰退,本产品控制的球化剂量在铁水包中铁水重量的1%,粒度在5~15mm,所以待球化剂反应完成后,在接触孕育剂就又会保证铁水活性。本产品控制孕育剂粒度在1~3mm,重量在在铁水包中铁水重量的0.2%。

51.孕育好的铁水在浇注前还需要利用分光仪对其成分进行检测,通过调配控制铁水中各元素占比满足以下要求:碳占比3.85~3.9%,硅占比2.35-2.5%,锰占比0.2~0.3%,铜占比0.2~0.25%,磷占比小于0.1%,硫占比小于0.015%,铬占比小于0.05%,mg占比0.028~0.035%。

52.s5)混砂:

53.s51)型砂配料:旧砂3700~3900份、混配土25~35份、新砂0~50份、粘土3~7份,混配土、新砂以及粘土的加入量可根据砂实验数据进行调配;

54.s52)将型砂配料投入高速混砂机中混合均匀,并利用红外线烘干机进行烘干,烘干后的型砂配料控制含水量在3.1~4.0%,透气性在100~140pa,抗压强度要求达到190~230kpa,压缩比要求为28~45%,粒度控制在52~65mm,表面安定度要求》85%,密度指数控制在1.38~1.50%;

55.s6)造型:将步骤s5)制作的砂子投入到造型机中制作出砂模100,其中,造型机挤压压力为10~14kp/cm2,合模压力位200~3000kpa,制作出来的砂模硬度》90g/mm2;

56.s7)浇注:将步骤s4)中球化孕育好的铁水通过浇注机注入到砂模100中,浇注温度控制在1420~1380℃,浇注充型时间控制在10分钟以内;

57.s8)分模下线:将浇注好后的平衡轴从砂模100中取出,然后在输送线上冷却后下线。

58.本实施例中,砂模100内部形成的型腔如图1所示,其包括浇口杯1、自浇口杯1底部对称向两侧延伸的横浇道反压2、位于横浇道反应2末端向下设置的直浇道入水控制片3、衔接直浇道入水控制片3且向下延伸的直浇道4、自直浇道4的中部和尾部对称水平向两侧延伸的横流路5、自横流路5中部向上延伸形成的分直浇道入水控制片6、与分直浇道入水控制片6衔接的且向上竖直延伸的分直浇道7、设置在分直浇道7顶部的冒口8、对称设置在冒口8两侧且从冒口8处入水的平衡轴成型腔9,分直浇道7的底部设置有为平衡轴成型腔9底部入水的底部入水控制片10。

59.直浇道4与横流路5在交汇处设置有铸件入水截流片11。直浇道4上位于铸件入水截流片11的下游设置有直浇道减压槽12。

60.浇口杯1为铁水入口,保证铁液快速满杯浇注,保证充分热量使孕育剂融化提高孕育剂有效性。5g/s的硅钡孕育剂就是从浇口杯1喷射进入平衡轴成型腔9中。

61.横浇道反压2能够使浇口杯快速满杯,因为铁水密度远大于砂子和渣子,可以使杂质漂浮在铁水表面,防止卷入铸件形成缺陷。

62.直浇道入水控制片3可以有效降低铁水速度,减少铁水对砂模内壁表面的冲刷力。

63.铸件入水截流片11使铁水有一定压力保证铸件快速冲型。

64.直浇道减压槽12用于控制上下两层铁水速度,使上下两排铸件均匀入水,保证铸件均匀冲型。

65.底部入水控制片10可以有效加大铁水和平衡轴成型腔9的接触面积,实现降速减少冲砂;并且因为本身薄散热快降低铁水反拉风险。

66.横流路5对降速的铁水起到稳流的作用,减少铁水翻腾。

67.冒口8对铸件收缩后进行补缩保证铸件的致密性,其次因为合理的间距设计形成液压钳靠点。

68.本实施例中的砂模100一次性可以成型出16个平衡轴,成型效率高;为了保障成型质量,砂模的结构设计非常重要,并配合充型速度和充型时间,一起保障了平衡轴的成型质量。

69.本实施例高强度轻量化球墨铸铁汽车发动机平衡轴的生产工艺,通过浇注系统将铁水运送到型腔中,同时将冒口安放在靠近热节部位,很好地解决了平衡轴制造过程中出现的缩孔、缩松缺陷问题;利用球化和孕育处理工艺有效提高球墨铸铁件强度和铁素体含量,能大幅度提高铸件使用寿命,经实验验证,本工艺生产出来的铸铁硬度170~190hb,抗

拉强度》450mpa,屈服强度》310mpa,延伸率》12%,石墨型态为球状+团絮状,球化率》85%,铁素体》70%,碳化物0%;本产品生产效率达到每小时6000件、一次下线良品率97%以上、出品率65%。

70.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1