新型高精度钼合金圆片的加工方法与流程

1.本发明属于钼合金加工技术领域,具体涉及新型高精度钼合金圆片的加工方法。

背景技术:

2.钼合金是一种稀有高熔点金属,不仅具有强度高,刚度大,抗磨损性能好等良好的机械性能,而且具有与硅相近的膨胀系数及良好的导热、导电性等物理化学性能。而钼合金具有熔点高、高温性能好、导热及导电性能好、膨胀系数小、抗热震性能好、抗磨损性能和抗腐蚀性能强、高声速等特性,使其在化学、冶金及金属加工、电子工业、航空航天和核工业以及军事等领域获得广泛的应用,且是非常有应用前景的难熔金属材料之一。目前,工厂的钼合金圆片加工工艺采用粗磨、双端面立磨等研磨工艺,粗磨的合格率仅在85%左右,整体平行度不良居多,造成产品合格率下降,也造成后续加工难度。

技术实现要素:

3.针对上述现有技术的不足,本发明提供了新型高精度钼合金圆片的加工方法,目的是为了解决现有工艺中粗磨存在可控性差,成品率低的技术问题。

4.本发明提供的新型高精度钼合金圆片的加工方法,具体技术方案如下:

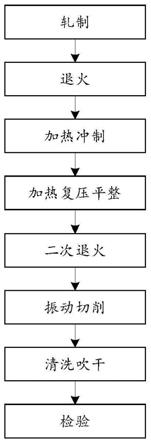

5.新型高精度钼合金圆片的加工方法,包括轧制、退火、加热冲制、加热复压平整、二次退火、振动切削、清洗吹干和检验。

6.在某些实施方式中,所述轧制是将钼合金板坯原料进行加热和交叉轧制,使得板胚横竖向外拉伸拉长。

7.在某些实施方式中,所述加热冲制是在氢气保护加热炉中进行加热,直至加热均匀,然后通过精密模具的冲床冲制出钼合金圆片。

8.在某些实施方式中,所述加热复压平整是通过氢气保护加热炉和压力机器复压平整。

9.在某些实施方式中,所述振动切削是将复压后的钼合金圆片表面通过振动机进行振动磨料的振动切削,磨削表面和形成倒角。

10.特别地,所述振动磨料为碳化硅颗粒,所述碳化硅颗粒为圆柱体。

11.特别地,所述碳化硅颗粒与所述钼合金圆片投放比例如下:每1000片钼合金圆片中投放50kg碳化硅颗粒。

12.特别地,所述振动机的转速为600-800转/min,时间为2.5-4h。

13.在某些实施方式中,所述清洗吹干是将钼合金圆片进行清洗,去钼合金圆片表面的油污,进行外观检查,去除不合格产品,然后烘干。

14.在某些实施方式中,所述检验是将清洗后的钼合金圆片放置于10倍放大镜下观察。

15.本发明具有以下有益效果:本发明提供的新型高精度钼合金圆片的加工方法,解决了现有工艺中粗磨存在可控性差,成品率低的问题,通过振动磨削的方式代粗磨、立磨倒

角和研磨等一系列的加工工序,不仅提升了生产效率,而且能够提高生产的成品率。

附图说明

16.图1是本发明提供的新型高精度钼合金圆片的加工方法的流程图。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图1,对本发明进一步详细说明。

18.实施例1

19.本实施例提供的新型高精度钼合金圆片的加工方法,具体技术方案如下:

20.新型高精度钼合金圆片的加工方法,包括轧制、退火、加热冲制、加热复压平整、二次退火、振动切削、清洗吹干和检验。

21.轧制是将钼合金板坯原料进行加热和交叉轧制,使得板胚横竖向外拉伸拉长。

22.退火在于消除应力,是为了使经过轧制后的钼合金板得到恢复,消除因变形引起的残余应力和加工硬化,同时降低塑—脆转变温度,提高塑性,以利于后续工序的顺利进行。

23.加热冲制基于模具有“塑—脆转变”的特性,冲制过程应在塑—脆转变临界温度之上进行。钼合金板在冲制钼合金圆片之前,需将其放入氢气保护加热炉中进行加热,并保持一段时间,使其加热均匀。然后通过冲床冲制出钼合金圆片。

24.加热复压平整是通过氢气保护加热炉和压力机器复压平整。由于钼合金圆片在冲制过程中会发生变形,致使它出现上面凹下面凸的形状,且周边出现弧度,其厚度也随之减薄。

25.所述第二次退火是将加热复压平整之后的钼合金圆片进行回复,降低表面的残余应力和加工硬化,为后续振动切削提供条件。

26.所述振动切削是将复压后的钼合金圆片表面通过振动机进行振动磨料的振动切削,磨削表面和形成倒角。所述振动磨料为碳化硅颗粒,所述碳化硅颗粒为圆柱体。其中,所述振动磨料为碳化硅颗粒,所述碳化硅颗粒为圆柱体。本实施例中碳化硅颗粒的尺寸(直径*高)为7*7mm,亦可以使用尺寸为10*10、5*5的碳化硅颗粒,但是使用效果为直径10*10的影响产品倒角尺寸;直径5*5的倒角偏小,产品边缘会出现比例较小的崩边现象,因此7*7mm为最佳尺寸。所述碳化硅颗粒与所述钼合金圆片投放比例如下:每1000片钼合金圆片中投放50kg碳化硅颗粒。如果高出比例产品会出现崩边现象、倒角尺寸会偏小;低于比例产品合格率能保证,但是未能做到节约生产成本。所述振动机的转速为600-800转/min,时间为2.5-4h。

27.所述清洗吹干是将经加工所得钼合金圆片进行清洗,除去钼合金圆片表面所附油污等,进行外观检查,去除不合格产品,然后烘干。

28.所述检验是将清洗后的钼合金圆片放置于10倍放大镜下观察,应无裂纹,分层及表面斑痕、麻点等缺陷。

29.本实施例提供的加工方法,以振动磨削的方式代替粗磨、立磨倒角和研磨等一系列的加工工序,选用碳化硅颗粒作为磨料,是由于碳化硅材料切削力比陶瓷强,可以缩短工

序时间,如表1所示。当钼合金圆片的倒角尺寸做到范围(0.1-0.18mm)之间;陶瓷(氧化铝)磨料加工完成后倒角实测0.08mm;碳化硅磨料加工完成后实测:0.12mm。陶瓷磨料生产出的产品100%不合格(产品边缘全部出现崩边现象),碳化硅磨料生产出产品合格率为95%。

30.表1碳化硅和陶瓷磨料比较

[0031][0032]

如表2-3所示,振动机的转速和振动时间需要严格控制,选用时间3.5小时、转速800转/min生产出的产品合格率为95%,选用时间3.5小时、转速1000转/min生产出的产品合格率为0%(倒角尺寸偏大0.29mm,全部不合格);选用时间3.5小时、转速600转/min生产出的产品合格率为65%(部分毛刺未能完全去除干净,切崩边现象存在);选用时间3.5小时、转速400转/min生产出的产品合格率为0%(毛刺未能去除,崩边现象严重);选用时间2小时、转速400转/min生产出的产品合格率为0%(倒角尺寸偏小实测0.06mm、毛刺未去除、崩边现象严重);选用时间2小时、转速800转/min生产出的产品合格率为0%(倒角尺寸偏小实测0.09mm、部分产品出现崩边现象);选用时间2小时、转速1000转/min生产出的产品合格率为0%(倒角尺寸偏大实测0.23mm);选用时间3小时、转速400转/min生产出的产品合格率为0%(倒角尺寸偏小实测0.08mm、毛刺未去除、崩边现象严重);选用时间3小时、转速800转/min生产出的产品合格率为83%(倒角尺寸偏小实测0.10mm、部分产品出现崩边现象,不符合我司内控要求)选用时间3小时、转速1000转/min生产出的产品合格率为0%(倒角尺寸偏大实测0.26mm)。

[0033]

表2不同转速的产品合格率比较

[0034]

[0035][0036]

表3不同振动时间的产品合格率比较

[0037][0038]

综上所述,本发明提供的新型高精度钼合金圆片的加工方法,解决了现有工艺中粗磨存在可控性差,成品率低的问题,通过振动磨削的方式代粗磨、立磨倒角和研磨等一系列的加工工序,不仅提升了生产效率,而且能够提高生产的成品率。

[0039]

上述仅本发明较佳可行实施例,并非是对本发明的限制,本发明也并不限于上述举例,本技术领域的技术人员,在本发明的实质范围内,所作出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1