一种无罐罩式预真空热处理炉的制作方法

1.本发明属于冶金设备领域,尤其涉及一种无罐罩式预真空热处理炉。

背景技术:

2.热处理炉是指供炉料热处理加热用的电炉或燃料炉。常用的热处理炉有箱式电阻炉、井式电阻炉、气体渗碳炉和盐浴炉等。通常使用连续式炉,工件从加料门连续装入,通过炉膛,从出料门连续卸出。一般常用的炉内传送方式是,将工件载于耐热钢导轨上,以步进式移动梁或推杆移送。

3.但是,在实际生产使用过程中,随着定制化需求的强化,以及市场对于大尺寸、大规格的合金板材需求的增强,现有的热处理炉逐渐难以应对使用需求。如常规的大型箱式电阻炉进行大规格大尺寸板材热处理时,常常会出现受热不均、效率低下的问题,因为其单次仅能够进行单板或双板热处理,而合金单次热处理时间又较长,因而影响了效率。另一方面,现有的电阻炉对于小规格、低厚度的板材进行热处理时,基于热渗透性其尚能够对板材进行充分均匀的热处理,但一旦板材厚度增大到一定程度,则会导致板材的上下层产生温度梯度,导致热处理均匀性差、效果不佳等问题发生。

4.因此,开发一种能够用于大批量、大尺寸大规格合金板材热处理的热处理炉是迫在眉睫的。

技术实现要素:

5.为解决现有的热处理炉难以应对大规格、大批量的材料热处理,其存在明显的效率低下、效果不佳等问题,本发明提供了一种无罐罩式预真空热处理炉。

6.本发明的目的在于:

7.一、能够应对市场对于大批量大规格板材的需求,实现高效快速的热处理;

8.二、能够提高热处理的均匀性,确保热处理效果;

9.三、能够配合进行真空热处理、气氛热处理等,以应对不同的使用需求。

10.为实现上述目的,本发明采用以下技术方案。

11.一种无罐罩式预真空热处理炉,包括:

12.炉底和可拆卸安装在炉底上的炉罩,所述炉罩盖合在炉底上之后形成密闭空间;

13.所述炉底由衬底和设置在衬底上方、完全处于衬底范围内的炉衬,炉衬上设有加热体,衬底外周还设有托底;

14.所述炉罩由外罩和内衬构成,内衬的内侧壁设有加热件,炉罩盖合后外罩向下扣合抵接在托底上;

15.所述炉罩设有用于抽真空的排气阀,排气阀外接真空泵工作,实现对热处理炉的抽真空处理。

16.作为优选,

17.所述衬底为由下至上依次堆叠的三层结构,底层为固定层,中间层为耐火纤维毯,

上层为保温砖。

18.作为优选,

19.所述加热体为组合式加热体;

20.所述炉衬对应设有用于嵌设组合式加热体的槽,组合式加热体具体至少包括嵌设在槽口并对槽口进行密封的电热陶瓷,槽底部填充有填料,且填料与电热陶瓷相互分离。

21.作为优选,

22.所述填料为显气孔率≥60%的耐火砖。

23.作为优选,

24.所述耐火砖为块状或砂状。

25.作为优选,

26.所述加热件在内衬的内侧壁呈阵列分布设置;

27.所述加热体在炉衬呈阵列分布设置。

28.作为优选,

29.所述加热体高于炉衬上端面,高出高度≥2mm。

30.作为优选,

31.所述炉衬边缘环包设置密封结构,密封结构低于炉衬上端面;

32.所述内衬底端对应密封结构设置有抵接槽;

33.所述密封结构在炉罩盖合后抵接炉罩内衬的抵接槽。

34.作为优选,

35.所述托底上设有定位板,定位板的底边上端面设有定位槽;

36.所述炉罩内衬下端设有与l型定位板配合的嵌件,嵌件下端面与与定位槽配合的定位凸起;

37.所述托底上还设有定位销,定位销通过耳板设置在托底的外侧边缘,所述炉罩的外罩侧墙底端设有销孔。

38.作为优选,

39.所述炉底还设有用于通入保护气的保护气进气管;

40.所述炉罩的顶端设有放散阀。

41.本发明的有益效果是:

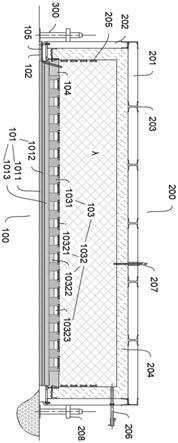

42.1)能够快速高效地实现对大批量的板材热处理,且炉体大小可根据实际使用需求进行调整,能够应对不同规格尺寸的材料热处理;

43.2)通过合理的加热件和加热体设置,实现了直接导热和以辐射热为主的间接传热配合,提高了材料升温的均匀性,由此确保了对大规格材料的热处理效果;

44.3)能够有效应对热处理过程对气氛的需求,能够形成高真空气氛,也能够根据需求形成复杂的混合保护气气氛。

附图说明

45.图1为本发明的结构示意图;

46.图2为本发明炉底和炉罩的分体结构示意图;

47.图3为图2中a-a截面的示意图;

48.图4为图2中b部分的放大示意图;

49.图5为图2中c部分的放大示意图;

50.图6为图2中d部分的放大示意图;

51.图中:100炉底,101衬底,1011固定层,1012耐火纤维毯,1013保温砖,102托底,1021l型定位板,10211定位槽,103(1031)炉衬,1032组合式加热体,10321电热陶瓷,10322填料,10323缓冲区,104密封结构,105保护气进气管,106耳板,1061定位销,200炉罩,201顶板,202侧墙,2021销孔,203连接件,204内衬,204a一级空间,2041抵接槽,2041a二级空间,20411缺口,2042嵌件,20421定位凸起,205加热件,206排气阀,207放散阀,208定位板,209辅助通气结构,300定位柱。

具体实施方式

52.以下结合具体实施例和说明书附图对本发明作出进一步清楚详细的描述说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

53.在本发明的描述中,需要理解的是,术语“厚度”、“上”、“下”、“水平”、“顶”、“底”、“内”、“外”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定,“若干”的含义是表示一个或者多个。

54.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

55.如无特殊说明,本发明实施例所用原料均为市售或本领域技术人员可获得的原料;如无特殊说明,本发明实施例所用方法均为本领域技术人员所掌握的方法。

56.实施例

57.一种如图1、图2和图3所示的无罐罩式预真空热处理炉,其具体包括:

58.炉底100和炉罩200两部分,炉罩200可拆卸地盖设在炉底100上端形成一个密闭空间λ,密闭空间λ用于存置待热处理的金属或合金工件、板材等;

59.所述炉底100包括衬底101和炉衬103两部分,炉衬103固接在衬底101的上端且衬底101边缘延伸至炉衬103边缘之外,即炉衬103的竖向投影完全落入衬底101内,形成整体的梯度结构;

60.所述衬底101的边缘外周固接设有托底102,所述托底102用来承接和安装炉罩200;

61.由于本发明为建造形成的固定式、罩式结构的,因此需要对热处理炉的热量分配

进行有效的协调,与常规的箱式炉不同,其尤其需要对炉底100部分进行结构以及用料上的调整和改进,以有效提高热处理炉的热量利用率;

62.而本技术中,采用衬底101和炉衬103的分层式设计,使得炉衬103作为承载待进行热处理的材料的部分,其采用具有良好导热性的材料,具体可以采用常见的导热耐火砖,确保所采用的导热耐火砖在300℃条件下导热系数可以达到≥12w/(m

·

k),且确保所用的导热耐火砖使用温度至少可达到1050℃,如本实施例采用市售的高炉半石墨碳砖作为炉衬103的主要材料,使用效果相较于常规的高铝砖等耐火砖更好,对于材料的热处理效果更优;

63.而衬底101作为承载炉衬103的部分,其需要具有良好的耐热性、保温性以及隔热性,因此本发明技术方案中,衬底101采用多层结构化设计;

64.具体如图1和图2所示,衬底101为由下至上依次堆叠的三层结构,底层为固定层1011,固定层1011与建造地面固定甚至可适当建造地基进行配合,常规可采用耐高温水泥或高强度耐火砖等材料进行制备,如本实施例采用铝酸钙水泥进行建造,而若采用高强度耐火砖时可采用高强度硅藻土砖等,所述中间层为耐火纤维毯1012,所述上层为保温砖1013,保温砖1013为300℃条件下导热系数≤0.4w/(m

·

k),本实施例具体采用市售的黏土轻质保温砖1013;

65.通过上述的三层结构配合,起到隔热和固定的作用,作为底座的同时形成梯度隔热效果;

66.所述炉罩200包括外罩和内衬204,其中外罩由侧墙202和顶板201通过连接件203组合装配构成,内衬204贴合外罩内表面设置,内衬204采用耐火材料进行制备,如常规可采用耐火砖等进行制备;

67.所述侧墙202对应的内衬204内表面阵列设有加热件205;

68.所述加热件205可采用常规的金属加热件205,如常规的高温合金电阻带等,本实施例具体采用0cr21al6nb材质的高温合金电阻带,并且弯曲成波浪带状的结构,其通过绝缘陶瓷铆接在侧墙202对应的内衬204表面,并通过外接供电的方式进行加热工作;

69.如图6所示所述炉衬1031上阵列设有组合式加热体1032;

70.所述炉衬1031对应设有用于嵌设组合式加热体1032的槽,组合式加热体1032具体至少包括嵌设在槽口并对槽口进行密封的电热陶瓷10321,槽底部填充显气孔率≥60%的耐火砖作为填料10322,耐火砖具体可直接切割为相应的块状填充,也可采用碎块或砂状进行填充,且填料10322与电热陶瓷10321相互分离、互不接触;

71.采用加热件205和组合式加热体1032的配合,能够实现低、侧多角度的升温,提高热处理的效果,但对于本发明技术方案而言,本发明旨在用于长时间、大批量材料的热处理加工,若炉衬1031表面的组合式加热体1032采用与现有的热处理炉般全部采用金属加热结构,则非常容易与待热处理加工的材料发生成分扩散,产生不利效果,因此相对较优的应当选用电热陶瓷10321作为底部的加热体,但直接将整个炉衬1031均采用具有电热效应的陶瓷,则会导致成本大幅度上升,经济效益显著下降,而若直接采用阵列设置的方式密实嵌设电热陶瓷10321,则在使用过程中发现由于膨胀系数差的问题,电热陶瓷10321或炉衬1031非常容易开裂损坏,而在开槽后将电热陶瓷10321嵌设在槽口处且不接触槽底,能够有效避免炉衬1031与电热陶瓷10321由于热膨胀相互挤压所产生的损坏,但实际使用过程中又发

现,由于温度和压力的变化,槽内外的压力差会发生改变,电热陶瓷10321实际使用过程中出现脱槽或内向外压力作用开裂等问题,若电热陶瓷10321设置带有透气孔,则其一来强度减弱、容易再次发生炉衬1031和电热陶瓷10321挤压破裂的问题,二来待热处理材料压紧在电热陶瓷10321表面后实际上透气孔一样会被封闭,实际使用效果不佳,仅能够一定程度减少电热陶瓷10321脱槽或内向外压力作用开裂等现象发生,但无法避免,而本技术进一步通过在槽底填充具有大显气孔率的耐火砖作为填料10322,是利用了耐火砖的气孔实际大多为孔径1~30μm的毛细孔的特性,其实际在外界环境气压升高后,其能够起到一定的缓冲作用,而在温度恢复后,甚至能够在槽内形成一定的负压使得电热陶瓷10321的嵌设效果更优、更加稳定,而槽内电热陶瓷10321和填料10322之间又能够确保形成足够的缓冲区10323,使得电热陶瓷10321不易与炉衬1031由于膨胀挤压导致相互损坏;

72.通过上述结构的配合,能够有效实现低成本的底面热处理;

73.所述的加热件205和组合式加热体1032实际工作原理与常见的炉体加热结构工作原理相同,通过外接电源供电使其工作,并且适应性地设置温度传感器或采用自带温度传感系统的电热结构,实现对温度的调整和控制;

74.所述电热陶瓷10321应当略高于炉衬1031上端面,高出≥2mm以上的高度,本实施例电热陶瓷10321设置后高于炉衬1031约3mm;

75.所述炉罩200的侧墙202设有用于抽真空的排气阀206,排气阀206外接真空泵工作,实现对热处理炉的抽真空处理。

76.在上述结构的热处理炉中,材料放置在炉衬103上,利用吊装设备盖合炉罩200形成密闭空间λ,材料处于密闭空间λ内,排气阀206外接真空泵并开启真空泵工作,抽真空至预定真空度后开启加热件205和组合式加热体1032工作,对材料进行热处理,整体热处理效果较优,可适用于大批量、大尺寸工件的热处理,大大提高了热处理效率,且相较于常规的大型外热窑式热处理炉,本发明热处理效果更优,材料受热均匀性更高,而相较于大型内热窑式热处理炉,本发明同样提高了材料底部受热的均匀性,确保材料的热处理效果。

77.进一步的,

78.为提高密闭空间λ的气密性,本发明进一步在炉衬103边缘环包设置密封结构104,密封结构104高度略低于炉衬1031,所述密封结构104在炉罩200盖合后抵接炉罩200的内衬204底101端相应设置的抵接槽2041,抵接槽2041上方的内衬204与顶板201的内衬204形成一级空间204a,通过炉衬103封闭形成密闭空间λ,抵接槽2041在内衬204上实际呈环形,形成二级空间2041a,二级空间2041a与密封结构104以及炉衬103配合实现二级密封;

79.具体的,所述密封结构104可直接采用砖材、板材等堆砌固定制备,一来可以实现二级密封、提高气密性,二来可以实现炉罩200的定位,使其盖合位置更加精确;

80.具体本实施例采用铸铁环包在炉衬103外侧,铸铁本身具有良好的机械性能,并且价格低廉、来源广泛容易获得,采用铸铁后在进行热处理时,铸铁会产生一定程度的热膨胀,通过热膨胀的方式与抵接槽2041形成过盈配合,即在热处理过程中进一步提高了密闭空间λ的密封性;

81.而为进一步提高密封空间λ的气密性以及炉罩200盖合定位准确性,如图4和图5所述托底102上设有l型定位板2081021,l型定位板2081021的底边上端面设有定位槽10211,所述炉罩200内衬204下端嵌设有与l型定位板2081021配合的嵌件2042,嵌件2042下端面与

与定位槽10211配合的定位凸起20421,并且嵌件2042内侧相应设有缺口20411用于配合l型定位板2081021的竖边;

82.所述托底102上还设有定位销1061,定位销1061通过耳板106设置在托底102的外侧边缘,所述炉罩200的外罩侧墙202底端设有销孔2021,通过l型定位板2081021、嵌件2042配合,以及定位销1061和销孔2021配合,能够进一步提高炉罩200盖合定位的精确性以及炉罩200盖合后的稳定性,不易易位导致漏气。

83.更进一步的,

84.所述炉底100还设有用于通入保护气的保护气进气管105;

85.所述保护气进气管105通过托底102穿入且出气口设置在衬底101的上方、炉衬103的外侧;

86.所述炉罩200的顶端设有放散阀207,对于本发明技术方案而言,放散阀207能且仅能设置在炉罩200的顶端,设置在其他任何位置均会对热处理效果产生影响,这是因为放散阀207能够主动实现降压调节,而降压调节在超低压的情况下,实际调节压力绝对值小、但相对比例大,导致实际容易由于放散阀207引起炉内温度的剧烈波动,将放散阀207设置在炉罩200顶端是因为材料均是设置在底部,顶部温度剧烈变化能够形成缓冲;

87.而不设置放散阀207的情况下,需要持续打开排气阀206以维持密闭空间λ内的低压平稳,设置放散阀207之后,则能够通过自主调节炉内气压,实现更好的空压效果,而在保护气进气管105在向炉内通保护气时,放散阀207也有利于避免炉内压过大,并且随着温度的升高,炉内气压也容易随之上升,因为为对炉罩200进行保护且维持炉内气压平稳,设置放散阀207十分有必要;

88.另一方面,在炉罩200的侧墙202上还可以如图3所示设置若干辅助通气结构209;

89.所述辅助通气结构209可连通真空泵用于抽真空,也可连通保护气气泵加快保护气的通入。

90.通过上述各个结构的配合,实际本发明的热处理炉具有非常优异的使用效果,能够实现大批量、大尺寸的材料热处理,并且热处理效果均衡,对于易氧化的材料能够进行有效的预真空处理,且各个结构配合确保了密闭空间λ的密封性,另外放散阀207、保护气进气管105和辅助通气结构209能够选择性地使用,用于调节炉内压力、气氛环境等。

91.此外,炉底100外侧可设置具有一定高度的定位柱300,炉罩200外侧进一步设置与定位柱300配合的定位板208,通过定位柱300和定位板208配合能够实现两者不脱离的情况下炉罩200上下运动,能够加快炉罩200盖合时的定位效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1