一种非均匀结构硬质合金及其制备方法和应用与流程

1.本发明涉及硬质合金领域,具体涉及一种非均匀结构硬质合金及其制备方法和应用。

背景技术:

2.粗晶wc-co硬质合金由于具有优异的热传导性、抗冲击性、抗热疲劳性及较高的断裂韧性,被广泛地应用于煤炭开采、巷道掘进、桩基旋挖等工程领域。粗晶wc-co硬质合金作为直接切削各类岩石的核心关键零部件,其性能对工程项目的施工成本与进度具有较大的影响。

3.在不同的钻掘工况下,粗晶wc-co硬质合金非正常失效主要有三种表现形式:磨损过快、碎裂及局部剥落,主要是由于在切削岩石过程中,硬质合金将受到较高的剪切应力、冲击、交变的热应力、摩粒磨损,因此对粗晶wc-co硬质合金的耐磨性、断裂韧性及抗热疲劳性能提出较高要求。要获得上述所有的优异性能,难度异常之大,唯有找到各项性能最佳的匹配来最大限度提升粗晶wc-co硬质合金的使用寿命。

4.常规均匀结构的粗晶wc-co硬质合金难以实现上述各项性能之间的平衡,往往顾此失彼,特别在地质岩层较坚硬且长时间作业的情况下,其硬度和强度急剧下降,将会严重影响合金的耐磨性能和使用寿命。

技术实现要素:

5.针对现有技术存在的上述问题,本发明提供一种非均匀结构硬质合金,本发明提供的硬质合金使用了三种不同粒度的碳化钨粉末,得到的硬质合金不仅具有良好的断裂韧性,而且还具有优异的耐磨性能,满足了桩基旋挖、煤炭开采及巷道掘进等方面的使用要求。本发明还提供了一种非均匀结构硬质合金的制备方法和应用。

6.本发明第一方面提供了一种非均匀结构硬质合金,其制备原料包括碳化钨、钴粉和成型剂,以碳化钨和钴粉的总量计,碳化钨的用量为90wt%-94.5wt%,

7.其中,碳化钨包括超粗晶碳化钨、粗晶碳化钨和中粗晶碳化钨;以碳化钨的总重量计,超粗晶碳化钨的含量为40wt%-60wt%,粗晶碳化钨的含量为20wt%-30wt%,余量为中粗晶碳化钨;

8.所述超粗晶碳化钨的费氏粒度为18μm-25μm,所述粗晶碳化钨的费氏粒度为8μm-18μm,所述中粗晶碳化钨的费氏粒度为4μm-8μm。

9.根据本发明的一些实施方式,所述非均匀结构硬质合金中碳化钨的含量为90wt%-94.5wt%,例如90wt%、91wt%、92wt%、93wt%、94wt%、94.5wt%以及它们之间的任意值。

10.根据本发明的一些实施方式,以碳化钨总重量为100%计,所述超粗晶碳化钨含量为40wt%-60wt%,例如40wt%、45wt%、50wt%、55wt%、60wt%,以及它们之间的任意值,优选为45wt%-55wt%。

11.根据本发明的一些实施方式,以碳化钨总重量为100%计,所述粗晶碳化钨含量为20wt%-30wt%,例如20wt%、22wt%、24wt%、26wt%、28wt%、30wt%,以及它们之间的任意值,优选为22wt%-28wt%。

12.根据本发明的一些实施方式,以碳化钨总重量为100%计,所述中粗晶碳化钨含量为20wt%-30wt%,例如20wt%、22wt%、24wt%、26wt%、28wt%、30wt%,以及它们之间的任意值,优选为22wt%-28wt%。

13.根据本发明的一些实施方式,所述超粗晶碳化钨的费氏粒度为19μm-24μm。

14.根据本发明的一些实施方式,所述粗晶碳化钨的费氏粒度为10μm-16μm。

15.根据本发明的一些实施方式,所述中粗晶碳化钨的费氏粒度为5μm-8μm。

16.根据本发明的一些实施方式,以碳化钨的总重量计,超粗晶碳化钨的含量为45wt%-55wt%,粗晶碳化钨的含量为22wt%-28wt%,余量为中粗晶碳化钨。

17.根据本发明的一些实施方式,所述超粗晶碳化钨的费氏粒度为19μm-24μm,所述粗晶碳化钨的费氏粒度为10μm-16μm,所述中粗晶碳化钨的费氏粒度为5μm-8μm。

18.根据本发明的一些实施方式,以碳化钨和钴粉的总量计,所述成型剂的用量为2.0-2.4wt%。

19.根据本发明的一些实施方式,所述成型剂为聚乙二醇。

20.根据本发明的一些实施方式,所述成型剂为peg4000。

21.根据本发明的一些实施方式,所述成型剂为peg4000和peg1500。

22.根据本发明的一些实施方式,peg1500和peg4000的重量比为(0-3):1。

23.根据本发明的一些实施方式,peg1500和peg4000的重量比为(1-3):1。

24.本发明中加入成型剂peg1500能够降低压坯压制的废品率。

25.根据本发明的一些实施方式,所述硬质合金的晶粒尺寸分布范围为0.8μm-17μm。

26.根据本发明的一些实施方式,所述硬质合金的晶粒尺寸例如可以为0.8μm、1.0μm、2.0μm、3.0μm、4.0μm、5.0μm、6.0μm、7.0μm、8.0μm、9.0μm、10.0μm、11.0μm、12.0μm、13.0μm、14.0μm、15.0μm、16μm、17μm,以及它们之间的任意值。

27.根据本发明的一些实施方式,所述硬质合金的晶粒尺寸分布范围为2μm-14μm。

28.根据本发明的一些实施方式,所述硬质合金的平均晶粒尺寸为3.2μm-7.2μm。

29.根据本发明的一些实施方式,所述硬质合金的平均晶粒尺寸例如可以为3.2μm、4.0μm、4.8μm、5.6μm、6.4μm、7.2μm,以及它们之间的任意值。

30.根据本发明的一些实施方式,所述硬质合金的平均晶粒尺寸为4.0μm-6.4μm。

31.根据本发明的一些实施方式,晶粒尺寸小于3μm的晶粒占晶粒总数的10%-25%。

32.根据本发明的一些实施方式,晶粒尺寸介于3μm-6μm之间的晶粒占晶粒总数的35%-65%。

33.根据本发明的一些实施方式,晶粒尺寸大于6μm的晶粒占晶粒总数的25%-40%。

34.根据本发明的一些实施方式,所述硬质合金的密度为14.40-15.10g/cm3。

35.本发明的第二方面提供了第一方面所述的硬质合金的制备方法,包括以下制备步骤:

36.s1、将碳化钨、钴粉和成型剂进行湿法混合研磨处理,得到混合料;

37.s2、将所述混合料进行干燥、制粒,并压制成型为生坯;

38.s3、将所述生坯烧制成型为硬质合金。

39.根据本发明的一些实施方式,将碳化钨、钴粉和成型剂放入湿磨机中进行混合研磨处理。

40.根据本发明的一些实施方式,步骤s1中,所述混合研磨的条件包括:球料比为(1.0-2.5):1。

41.根据本发明的一些实施方式,球料比为(1.2-2.2):1。

42.根据本发明的一些实施方式,球磨时间为10h-25h。

43.根据本发明的一些实施方式,球磨时间为14h-21h。

44.根据本发明的一些实施方式,步骤s1中,所述混合研磨处理中加入体积浓度为90~95%,例如92%的酒精作为湿磨介质。

45.根据本发明的一些实施方式,以碳化钨和钴粉的总量计,酒精的加入量满足固液比为0.11l/kg-0.25l/kg。

46.在本发明中,所述球料比指的是碳化钨、钴粉重量总和与研磨体的重量之比;所述固液比指的是碳化钨、钴粉重量总和与酒精体积之比。

47.根据本发明的一些实施方式,步骤s2中,干燥温度为80℃-100℃。

48.根据本发明的一些实施方式,步骤s2中,干燥时间为2h-5h。

49.根据本发明的一些实施方式,步骤s3中,烧制温度为1430℃-1550℃。

50.根据本发明的一些实施方式,步骤s3中,烧制温度为1450℃-1520℃。

51.根据本发明的一些实施方式,保温时间为0.5h-3h。

52.根据本发明的一些实施方式,保温时间为1h-2.5h。

53.本发明的第三方面提供了第一方面所述的非均匀结构硬质合金或第二方面所述的制备方法制备得到的硬质合金在煤炭开采、巷道掘进或桩基旋挖中的应用。

54.与现有技术相比,本发明包括以下有益效果:

55.(1)本发明提供的非均匀结构硬质合金采用三种不同粒度的碳化钨作为原料,使合金中碳化钨晶粒成非均匀结构,大小不一的碳化钨晶粒紧密交错搭配,使填充碳化钨之间的钴相厚度减小、分布更为均匀,大大降低了合金出现“钴池”等缺陷的几率;

56.(2)本发明提供的非均匀结构硬质合金具有良好的断裂韧性和抗热疲劳性能,同时大幅改善了合金的耐磨性能和强度,从而延长了合金的使用寿命。

附图说明

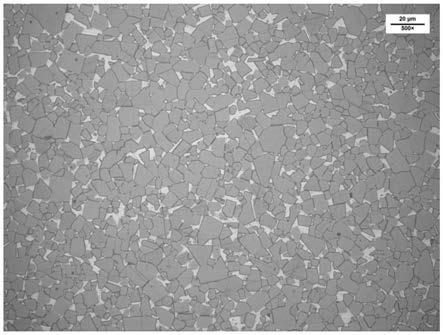

57.图1为本发明实施例1制备的硬质合金的金相组织照片;

58.图2为本发明实施例2制备的硬质合金的金相组织照片;

59.图3为本发明实施例3制备的硬质合金的金相组织照片。

具体实施方式

60.为使本发明更加容易理解,下面将结合实施例来详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。

61.在本发明中,未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购途径获得的常规产品。

62.本发明的测试方法如下:

63.(1)密度:gb/t 3850-2015致密烧结金属材料与硬质合金密度测定方法;

64.(2)硬度:gb/t 3849.1-2015硬质合金洛氏硬度(a标尺)第一部分:实验方法;

65.(3)强度:gb/t 3851-2015硬质合金横向断裂强度测定方法;

66.(4)晶粒尺寸:gb/t 6394-2017金属平均晶粒尺寸测定方法。

67.实施例1

68.制备非均匀结构硬质合金。

69.(1)将354kg费氏粒度为22.4μm的超粗晶碳化钨、173kg费氏粒度为12.7μm的粗晶碳化钨、173kg费氏粒度为7.32μm的中粗晶碳化钨、60kg钴粉、13.5kg的peg1500和4.5kg的peg4000加入湿磨机中,同时加入1200kg研磨棒和110l体积浓度为92%酒精,以36rpm的速度湿磨14h后卸料;

70.(2)将湿磨后的原料在90℃下干燥5h,制粒,并压制成型为生坯;

71.(3)将所述生坯在1450℃烧结,保温时间2h。

72.根据gb/t 3488.2-2018,对合金进行金相检测,金相照片如图1所示。硬质合金的晶粒尺寸介于2μm-12μm之间,硬质合金的平均晶粒尺寸为5.24μm,晶粒尺寸≤3.0μm的晶粒占晶粒总数的12.2%,晶粒尺寸≥6.0μm占晶粒总数的35.4%。

73.实施例2

74.制备非均匀结构硬质合金。

75.(1)将59.2kg费氏粒度为19μm的超粗晶碳化钨、24.9kg费氏粒度为15μm的粗晶碳化钨、23.8kg费氏粒度为5μm的中粗晶碳化钨、12kg钴粉、1.76kg的peg1500和0.88kg的peg4000加入湿磨机中,同时加入264kg研磨棒和21.6l体积浓度为92%酒精,以36rpm的速度湿磨17h后卸料;

76.(2)将湿磨后的原料在90℃下干燥1.5h,制粒,并压制成型为生坯;

77.(3)将所述生坯在1480℃烧结,保温时间1h。

78.根据gb/t 3488.2-2018,对合金进行金相检测,金相照片如图2所示。硬质合金的晶粒尺寸介于1μm-10μm之间,硬质合金的平均晶粒尺寸为4.13μm,晶粒尺寸≤3.0μm的晶粒占晶粒总数的15.3%,晶粒尺寸≥6.0μm占晶粒总数的28.6%。

79.实施例3

80.制备非均匀结构硬质合金。

81.(1)将84.4kg费氏粒度为20.3μm的超粗晶碳化钨、47.5kg费氏粒度为13μm的粗晶碳化钨、37.3kg费氏粒度为6μm的中粗晶碳化钨、10.8kg钴粉、2.57kg的peg1500和1.03kg的peg4000加入湿磨机中,同时加入360kg球磨棒和25.2l体积浓度为92%酒精,以36rpm的速度湿磨20h后卸料;

82.(2)将湿磨后的原料在90℃下干燥2.5h,制粒,并压制成型为生坯;

83.(3)将所述生坯在1520℃烧结,保温时间2h。

84.根据gb/t 3488.2-2018,对合金进行金相检测,金相照片如图3所示。硬质合金的晶粒尺寸介于1μm-9μm之间,硬质合金的平均晶粒尺寸为3.83μm,晶粒尺寸≤3.0μm的晶粒占晶粒总数的16.7%,晶粒尺寸≥6.0μm占晶粒总数的25.8%。

85.实施例4

86.制备非均匀结构硬质合金。

87.(1)将140.3kg费氏粒度为24μm的超粗晶碳化钨、71.9kg费氏粒度为10.3μm的粗晶碳化钨、63.6kg费氏粒度为5.6μm的中粗晶碳化钨、24kg钴粉、3.78kg的peg1500和2.52kg的peg4000加入湿磨机中,同时加入450kg研磨棒和42l体积浓度为92%酒精,以36rpm的速度湿磨15h后卸料;

88.(2)将湿磨后的原料在90℃下干燥3h,制粒,并压制成型为生坯;

89.(3)将所述生坯在1520℃烧结,保温时间1h。

90.根据gb/t 3488.2-2018,对合金进行金相检测,硬质合金的晶粒尺寸介于2μm-14μm之间,硬质合金的平均晶粒尺寸为5.52μm,晶粒尺寸≤3.0μm的晶粒占晶粒总数的11.2%,晶粒尺寸≥6.0μm占晶粒总数的37.5%,金相照片与图1类似。

91.实施例5

92.制备非均匀结构硬质合金。

93.(1)将240.2kg费氏粒度为19.2μm的超粗晶碳化钨、106kg费氏粒度为11.3μm的粗晶碳化钨、110.6kg费氏粒度为7.25μm的中粗晶碳化钨、40kg钴粉、7.67kg的peg1500和3.83kg的peg4000加入湿磨机中,同时加入850kg研磨棒和100l体积浓度为92%酒精,以36rpm的速度湿磨14h后卸料;

94.(2)将湿磨后的原料在90℃下干燥4h,制粒,并压制成型为生坯;

95.(3)将所述生坯在1520℃烧结,保温时间1.5h。

96.根据gb/t 3488.2-2018,对合金进行金相检测,硬质合金的晶粒尺寸介于2μm-12μm之间,硬质合金的平均晶粒尺寸为5.23μm,晶粒尺寸≤3.0μm的晶粒占晶粒总数的13.2%,晶粒尺寸≥6.0μm占晶粒总数的35.6%,金相照片与图1类似。

97.实施例6

98.制备非均匀结构硬质合金。

99.(1)将269.8kg费氏粒度为23.1μm的超粗晶碳化钨、149.3kg费氏粒度为15.3μm的粗晶碳化钨、132.7kg费氏粒度为6.25μm的中粗晶碳化钨、48kg钴粉、6.6kg的peg1500和6.6kg的peg4000加入湿磨机中,同时加入900kg研磨棒和84l体积浓度为92%酒精,以36rpm的速度湿磨13h后卸料;

100.(2)将湿磨后的原料在90℃下干燥4.5h,制粒,并压制成型为生坯;

101.(3)将所述生坯在1520℃烧结,保温时间1.5h。

102.根据gb/t 3488.2-2018,对合金进行金相检测,硬质合金的晶粒尺寸介于2μm-12μm之间,硬质合金的平均晶粒尺寸为5.32μm,晶粒尺寸≤3.0μm的晶粒占晶粒总数的12.2%,晶粒尺寸≥6.0μm占晶粒总数的37.9%,金相照片与图1类似。

103.实施例7

104.制备非均匀结构硬质合金。

105.(1)将137.66kg费氏粒度为21.5μm的超粗晶碳化钨、69.13kg费氏粒度为14.2μm的粗晶碳化钨、69.13kg费氏粒度为5.6μm的中粗晶碳化钨、24.02kg钴粉、7.2kg的peg4000加入湿磨机中,同时加入360kg研磨棒和42l体积浓度为92%酒精,以36rpm的速度湿磨14h后卸料;

106.(2)将湿磨后的原料在90℃下干燥3h,制粒,并压制成型为生坯;

107.(3)将所述生坯在1520℃烧结,保温时间2h。

108.根据gb/t 3488.2-2018,对合金进行金相检测,硬质合金的晶粒尺寸介于2μm-14μm之间,硬质合金的平均晶粒尺寸为5.69μm,晶粒尺寸≤3.0μm的晶粒占晶粒总数的11.7%,晶粒尺寸≥6.0μm占晶粒总数的37.7%,金相照片与图1类似。

109.对比例1

110.制备非均匀结构硬质合金。

111.制备方法与实施例1相同,不同之处仅在于步骤(1)中不加入超粗晶碳化钨。

112.对比例2

113.制备非均匀结构硬质合金。

114.制备方法与实施例1相同,不同之处仅在于步骤(1)中不加入粗晶碳化钨。

115.对比例3

116.制备非均匀结构硬质合金。

117.制备方法与实施例1相同,不同之处仅在于步骤(1)中不加入中粗晶碳化钨。

118.对比例4

119.制备非均匀结构硬质合金。

120.制备方法与实施例1相同,不同之处仅在于步骤(1)中加入449.82kg超粗晶碳化钨、96.78kg粗晶碳化钨和96.78kg中粗晶碳化钨。

121.测试例1

122.对实施例1-7和对比例1-4的硬质合金进行性能参数测试,得到测试结果如表1所示。

123.表1性能测试结果表

[0124][0125]

根据表1结果可知,实施例1-7的各项性能均优于对比例1-4,说明本发明提供的非均匀结构硬质合金洛氏硬度高、耐磨性能好、抗弯强度高。

[0126]

综上所述,本发明提供的非均匀结构硬质合金,具有良好的硬度和韧性,从而改善合金的耐磨损性能,使用寿命长。

[0127]

以上所述的仅是本发明的优选实例。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,作为本领域的公知常识,还可以做出其它等同变型和改进,也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1