一种不锈钢酸洗污泥和高炉除尘灰协同处置及利用方法

1.本发明涉及冶金和环保领域,尤其涉及冶金尘泥资源化利用技术领域。。

背景技术:

2.不锈钢酸洗污泥是不锈钢酸洗钝化工艺过程产生的一种危险固体废弃物,占不锈钢产量的2.5~5%。不锈钢酸洗污泥中含有大量的cr、fe、ni等不锈钢冶炼必需的有价金属元素。目前,不锈钢酸洗污泥典型的资源化利用技术主要包括:配烧结矿、配球团矿、直接还原、配炼钢辅料、湿法浸出和材料化等。根据酸洗工艺的不同,酸洗污泥一般含有高浓度的硫或氯元素,这使得酸洗污泥直接返生产再利用过程不可避免地会带来炉料硫负荷或氯腐蚀的问题。不锈钢酸洗污泥直接还原不仅可以解决原料中硫或氯的问题,还能将有价金属氧化物进行还原,通过磁选或熔分可以制备铁合金,是未来不锈钢酸洗污泥资源化利用的主要发展方向。

3.专利cn201711218446.1公布一种不锈钢酸洗污泥处理工艺,该专利申请公开的技术方案采用回转窑低温碳氢联合还原复合处理工艺,将不锈钢酸洗污泥、氧化铁皮与还原煤炭按质量比50:50:10~20进行配料制粒,粒状物料进入回转窑还原焙烧,并在中后期向窑内喷入混合原料重量10-15%的高挥发性粒煤和混合原料重量15-20%的高品位赤铁矿进行碳氢联合还原及碳循环增氧还原,焙烧物料在磁选机中经磁场强度干式磁选后获得金属化产品。该工艺冗长且操作复杂;同时碳氢还原产生含碳、氢、硫、氧组成的尾气,成分复杂难以处理,环保性有待评估。

4.专利cn202010225343.3公布了一种不锈钢酸洗污泥返回回转窑-矿热炉工艺利用的方法。该专利申请公开的技术方案将不锈钢酸洗污泥与红土镍矿和还原剂混合,通过回转窑预还原将不锈钢酸洗污泥的硫酸盐被还原成二氧化硫以气态形式脱除,获得的焙砂再进入矿热炉中熔炼分离,回收有价金属铁、镍、铬。该工艺中红土镍矿、不锈钢酸洗污泥以及还原剂的质量比为100:20~50:2~6;生球、红土镍矿以及还原剂的质量比为5~20:100:5~10,且使用的还原剂为硫含量小于等于0.8wt%的焦粉和/或无烟煤,酸洗污泥的消纳量偏小,且回转窑和矿热炉两步法能耗较高。

5.由于不锈钢酸洗污泥直接还原可以同步实现有价金属还原和硫酸盐还原脱除,选择环保且廉价的还原剂可以大幅度提高其经济性。高炉除尘灰是随高炉烟气排出,经除尘器收集的炉料粉尘,含有大量的c颗粒及fe、zn等金属氧化物,干燥后极易飘散在大气中,严重污染环境。高炉除尘灰返生产再利用可以充分利用其中的c和fe等有价元素,具有重要经济价值,但是分离提取出除尘灰中zn等对高炉冶炼有害元素是关键。

6.专利cn201910640514.6公布了一种利用不锈钢除尘灰及酸洗污泥生产镍铬铁合金的方法,该专利申请公开的技术方案将不锈钢酸洗污泥、不锈钢除尘灰和粒煤或者炭精粉进行混合制粒,混合颗粒入立式烧结窑烧结后获得多孔烧结还原矿,然后加入焦粉、石英、石灰石及适量的氧化铁皮后,利用矿热电炉进行高温熔融还原。但是该方案中未涉及酸洗污泥中s和除尘灰中zn的脱除后的处置方案,存在严重的二次污染问题;同时,该方案中

需要大量的粒煤(或炭精粉)和焦粉,工艺流程冗长,经济性偏低。

7.专利cn202011099935.1公布了一种不锈钢固废的综合利用方法。该方法与专利cn202010225343.3相比,主要相同点之一在于都是回转窑还原与矿热炉熔分相结合的处理工艺,主要不同点之一在于专利cn202011099935.1公布的方法需要使用粘接剂。专利cn202110733228.1公布了一种钢铁厂含锌尘泥高效转底炉直接还原处理工艺,但同样需要额外添加高挥发分煤和膨润土,使用膨润土等无机粘结剂会降低原料的铁品位,不利于铁合金的生产。专利cn201910220083.8公布了一种不锈钢酸洗污泥压球及其制备方法和应用,使用的是复合纤维素型粘结剂,且还需额外增加用铝粉、硅铝铁粉、硅铁粉、硅锰粉、碳粉颗粒、连铸/热轧/退火氧化皮、碳化硅、萤石颗粒中的一种或数种,故而经济性较差。

技术实现要素:

8.针对现有不锈钢酸洗污泥和高炉除尘灰资源化利用存在工艺流程长、需要额外添加粘接剂或煤质还原剂、烟气so2含量高等问题,本发明提出了一种不锈钢酸洗污泥和高炉除尘灰协同处置技术,实现不锈钢酸洗污泥固硫、除尘灰脱锌和混合物料直接制备金属化炉料的三重目标。

9.本发明旨在提供一种将不锈钢酸洗污泥先与高炉重力除尘灰(低锌含量)混合物化制粒,再与布袋除尘灰(高锌含量)混合,混合物料在中温还原焙烧阶段将硫酸钙转化为fes、cas等硫化物,实现固硫;在高温还原焙烧阶段将金属氧化物还原实现锌的还原脱除和fe、cr、ni的金属化,同时,通过烟气处理可以回收提取粗锌。含硫金属化炉料直接返回高炉,造渣脱硫,冶炼不锈钢铁水,实现不锈钢酸洗污泥和高炉除尘灰的协同处置和有价金属高值化利用。本发明通过大量的实验研究发现:不锈钢酸洗污泥与高炉重力灰混合,一方面,通过粗细粒度的搭配,尤其重力灰中粗粒度碳颗粒可以作为球团的骨架,促进粉末成球;另一方面,低锌含量的高炉重力除尘灰作为球团内配碳,高锌含量的高炉布袋除尘灰作为外配碳,提高脱锌率、固硫率和金属化率。金属化炉料中的硫主要以fes、cas等硫化物形式稳定存在,通过后续高炉等冶炼工序进入渣相中,解决了现有不锈钢酸洗污泥火法处理过程中高浓度so2烟气排放问题。

10.为实现以上目的,本发明提供了一种不锈钢酸洗污泥和高炉除尘灰协同处置及利用方法,包括步骤:

11.(1)将干燥后的不锈钢酸洗污泥和高炉重力除尘灰按照质量比为10:2-5置于搅拌设备中混匀,然后将混合物料转移至圆盘造球机进行制粒,制成粒度为5-15mm的粒状物料;

12.(2)按照粒状物料与高炉布袋除尘灰质量比10:1-5置于炉窑内,先在100-200℃下低温干燥10-120min;再在500-750℃下中温还原焙烧0-60min,再在1000-1400℃高温还原焙烧10-30min,整个过程中对焙烧烟气固体颗粒产物进行收集;

13.(3)待焙烧产物冷却后进行筛分,获得粒度适宜的含硫金属化炉料,直接返高炉冶炼,造渣脱硫,制备不锈钢铁水。

14.进一步地,步骤(1)中控制粒状混合物料中含水质量不高于30%。

15.进一步地,步骤(1)中高炉重力除尘灰的锌含量低于1%。

16.进一步地,步骤(2)中将粒状混合物料与高炉布袋除尘灰进行分层布料。

17.进一步地,步骤(2)中炉窑的加热方式包括微波加热、电阻加热和感应加热。

18.进一步地,步骤(2)收集焙烧烟气固体颗粒产物经冷凝沉降后获得粗锌产品。

19.进一步地,步骤(3)中高炉冶炼采用红土镍矿的高炉冶炼方法。

20.进一步地,步骤(3)中破碎筛分的细粒度颗粒与高炉重力除尘灰混合后返回步骤(1)。

21.本发明一种不锈钢酸洗污泥和高炉除尘灰协同处置和高值化利用的方法,混合物料经过还原焙烧后铁、镍、铬的金属化率均可超过70%,硫酸钙转化为金属硫化物的比例(固硫率)超过50%,锌的脱除率超过90%。

22.本发明,经优化后,混合物料经过还原焙烧后铁、镍、铬的金属化率均可超过85%,硫酸钙转化为金属硫化物的比例(固硫率)超过95%,锌的脱除率超过99.9%。

23.本发明的技术关键在于:(1)将含水不锈钢酸洗污泥与高炉重力除尘灰进行混合、制粒,为不锈钢酸洗污泥中的硫酸钙与高炉重力除尘灰中的碳颗粒充分接触创造条件,促进硫酸钙还原转化为硫化物;(2)中温焙烧可以利用硫酸钙与碳发生反应生成fes和cas,焙烧温度控制在750℃以内可以大大提高固硫率,减少so2气体生成;(3)高温焙烧过程主要是铁、镍、铬、锌的还原,温度在1100℃-1300℃范围内,金属硫化物会与氧化铁反应生成so2气体,为提高固硫率应控制焙烧温度高于1300℃;(4)不锈钢酸洗污泥和高炉除尘灰协同处置制备的金属化炉料硫含量可通过对混合物料配比和焙烧温度制度进行调控,获得满足高炉硫负荷的金属化炉料。

24.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

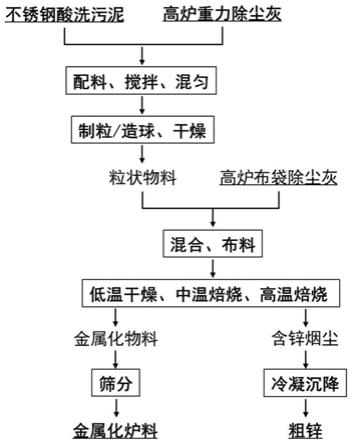

25.图1是本发明的工艺流程图;

26.图2是本发明的第一个较佳实施例中的金属化炉料产品横截面的sem-bse数据图;

27.图3是本发明的第二个较佳实施例中的金属化炉料产品横截面的sem-bse数据图;

28.图4是本发明的第三个较佳实施例中的金属化炉料产品横截面的sem-bse数据图;

具体实施方式

29.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

30.本发明的工艺流程如图1所示。实施实例中原料不锈钢酸洗污泥、高炉重力除尘灰和布袋除尘灰由某不锈钢厂提供,其中不锈钢酸洗污泥含水量约为55%,干燥后的化学成分为:tfe、ni、cr、s和ca分别为18.4%、0.57%、3.13%、4.67%和16.97%;高炉重力除尘灰tfe、cr、zn、ni和c分别为17.29%、1.05%、0.56%、0.38%和43.25%;高炉布袋除尘灰化学成分tfe、cr、ni、zn和c分别为14.71%、1.01%、0.26%、5.50%和39.07%。

31.实施例1:

32.(1)将0.7kg的不锈钢酸洗污泥和0.3kg高炉重力除尘灰置于实验室小型混料机中进行混合搅拌30min,然后转移至圆盘造球机中进行造粒,制成粒度为5-15mm的粒状物料。

33.(2)称取0.2kg的高炉布袋除尘灰与上述粒状物料混合后置于刚玉坩埚中,将刚玉

坩埚放入气氛电阻炉内。

34.(3)设置升温制度:室温升至105℃并保温60min,升温至1250℃保温30min;

35.(4)开启升温程序,同时向气氛炉中通入氮气气流(100ml/min)。

36.(5)焙烧完成后,将焙烧产物冷却后进行破碎筛分,获得金属化炉料产品,其中混合物料的金属化率、脱锌率和固硫率分别为83.5%、99.7%和85.5%。

37.(6)焙烧过程收集到的烟尘冷却沉降后获得粗锌产品,其中锌的品位为87.5%,锌的回收率为87.2%。

38.(7)附图2为本实例中金属化炉料产品横截面的sem-bse数据图。

39.实施例2

40.(1)将0.7kg的不锈钢酸洗污泥和0.35kg高炉重力除尘灰置于实验室小型混料机中进行混合搅拌30min,然后转移至圆盘造球机中进行造粒,制成粒度为5-15mm的粒状物料;

41.(2)称取0.15kg的高炉布袋除尘灰与上述粒状物料混合后置于刚玉坩埚中,将刚玉坩埚放入气氛电阻炉内;

42.(3)设置升温制度:室温升至105℃并保温60min,再升温至700℃保温30min,最后升温至1250℃保温30min;

43.(4)开启升温程序,同时向气氛炉中通入氮气气流(100ml/min);

44.(5)焙烧完成后,将焙烧产物冷却后进行破碎筛分,获得金属化炉料产品,其中混合物料的金属化率、脱锌率和固硫率分别为85.9%、99.6%和91.8%。

45.(6)焙烧过程收集到的烟尘冷却沉降后获得粗锌产品,其中锌的品位为82.5%,锌的回收率为82.1%。

46.(7)附图3为本实例中金属化炉料产品横截面的sem-bse数据图。

47.实施例3

48.(1)将0.7kg的不锈钢酸洗污泥和0.3kg高炉重力除尘灰置于实验室小型混料机中进行混合搅拌30min,然后转移至圆盘造球机中进行造粒,制成粒度为5-15mm的粒状物料;

49.(2)称取0.2kg的高炉布袋除尘灰与上述粒状物料混合后置于刚玉坩埚中,将刚玉坩埚放入气氛电阻炉内;

50.(3)设置升温制度:室温升至105℃并保温60min,再升温至700℃保温30min,最后升温至1350℃保温20min;

51.(4)开启升温程序,同时向气氛炉中通入氮气气流(100ml/min);

52.(5)焙烧完成后,将焙烧产物冷却后进行破碎筛分,获得金属化炉料产品,其中混合物料的金属化率、脱锌率和固硫率分别为86.5%、99.8%和95.4%。

53.(6)焙烧过程收集到的烟尘冷却沉降后获得粗锌产品,其中锌的品位为80.5%,锌的回收率为80.3%。

54.(7)附图4为本实例中金属化炉料产品横截面的sem-bse数据图。

55.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1