一种空调压缩机叶片棱边去毛刺加工设备的制作方法

1.本发明涉及一种空调压缩机叶片棱边去毛刺加工设备,属于机械加工技术领域。

背景技术:

2.空调压缩机叶片棱边去毛刺加工是叶片生产过程中的重要工序环节,由于叶片精加工两侧面后,棱边较为锋利,同时还会留下残余毛刺,影响产品外观质量,为此需进行叶片棱边去除毛刺抛光处理。现有的叶片棱边去毛刺处理方法主要依靠人工打磨,通过采用砂纸手工来回擦拭以达到去除叶片棱边毛刺的目的,此种方法虽然能将滑片锐边毛刺去除,但效率低下,去毛刺余量不均匀等缺点。

技术实现要素:

3.本发明的目的在于提供一种空调压缩机叶片棱边去毛刺加工设备,以克服现有技术中的不足。

4.为实现上述目的,本发明提供如下技术方案:一种空调压缩机叶片棱边去毛刺加工设备,包括机座,在机座上固定安装有导料板,在导料板的一端安装有上料机构,在导料板的另一端安装有收料机构,在导料板的两侧依次安装有前端限位机构和后端限位机构,在前端限位机构的顶部固定安装有压料机构,在导料板的两侧还依次安装有前端去毛刺机构和后端去毛刺机构。

5.进一步,所述上料机构包括固定在导料板端部上的顶料气缸以及固定导料板端部一侧的l型支撑板,在顶料气缸的伸缩杆上固定连接有顶料板,在l型支撑板上对称地固定连接有l型竖直板,在两个l型竖直板之间形成导料槽,在l型竖直板下端与导料板之间预留有与顶料板配合的间隙。

6.进一步,所述前端限位机构和后端限位机构结构相同,均包括固定在导料板上的导向板以及固定在导向板一侧的固定块,在导向板上滑动连接有定位板,在固定块上螺纹连接有螺钉,且螺钉端部穿过固定块后与定位板转动连接。

7.进一步,所述收料机构包括倾斜固定在机座上并靠近导料板端部的底板,在底板上且靠近导料板处对称地安装有挡块,在挡块之间的下方开设有条形槽,在底板的背面且以条形槽为中心对称地固定有侧板,在两块侧板之间滑动连接有滑块,在滑块上固定连接有挡料条,且挡料条从条形槽中伸出,在底板的下端固定连接有挡料电机,且挡料电机的伸缩杆与滑块铰链连接,在底板上且靠近条形槽的一侧固定安装有推料气缸,且推料气缸的伸缩杆与推料板固定连接,在底板上且位于条形槽的另一侧放置有收料盒,在底板上且位于收料盒下方和右侧固定安装有限位块,在底板上且收料盒的顶部固定安装有压盒气缸,在压盒气缸的伸缩杆上固定连接有压盒板。

8.进一步,所述压料机构包括固定前端限位机构顶部的手动滑台,在手动滑台的滑板上固定连接有连接板,在连接板的底部固定连接有压料条。

9.进一步,所述前端去毛刺机构和后端去毛刺机构结构相同,均包括固定在机座上

的手摇型滑台,在手摇型滑台的滑板上固定连接有毛刷电机,在毛刷电机的主轴上固定连接有毛刷滚轮。

10.与现有技术相比,本发明的有益效果是:本发明可对压缩机叶片进行全自动上下料去毛刺抛光处理,取代人工手动抛光处理,从而提高加工效率及质量。

附图说明

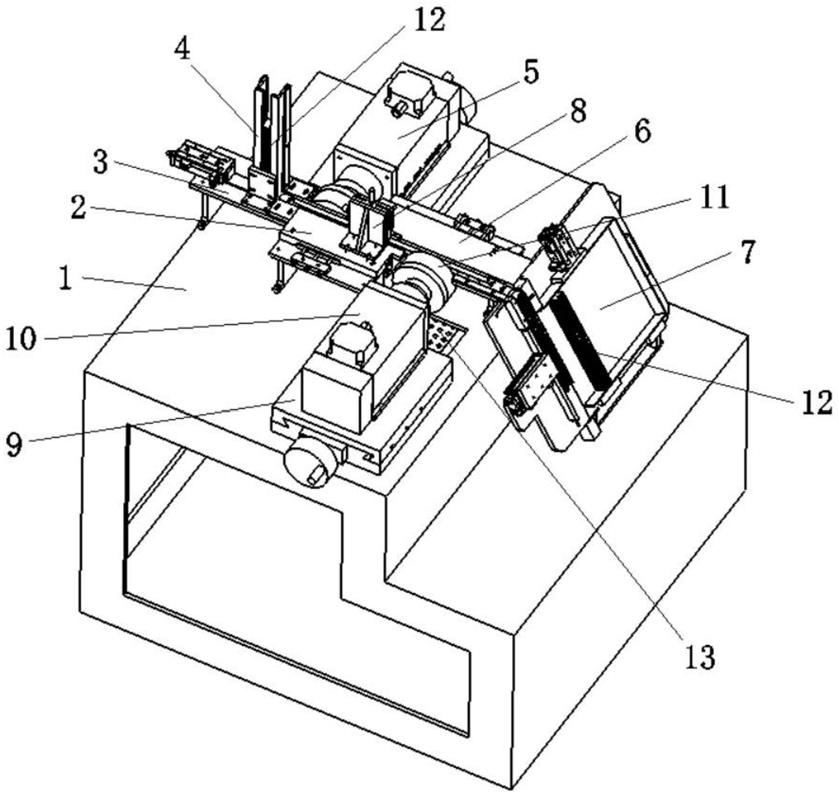

11.图1为本发明的结构示意图的立体图;

12.图2为上料机构、压料机构和限位机构的立体图;

13.图3为图2的后侧视图;

14.图4为收料机构的结构示意图的立体图;

15.图5为收料机构的结构示意图的侧视图。

具体实施方式

16.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和实施例对本发明作进一步的详细说明。

17.本发明的实施例:一种空调压缩机叶片棱边去毛刺加工设备的结构示意图如图1所示,包括机座1,在机座1上固定安装有导料板3,在导料板3的一端安装有上料机构4,在导料板3的另一端安装有收料机构7,在导料板3的两侧依次安装有前端限位机构2和后端限位机构6,在前端限位机构2的顶部固定安装有压料机构8,在导料板3的两侧还依次安装有前端去毛刺机构5和后端去毛刺机构10。

18.所述前端去毛刺机构5和后端去毛刺机构10结构相同,均包括固定在机座1上的手摇型滑台9,在手摇型滑台9的滑板上固定连接有毛刷电机10,在毛刷电机10的主轴上固定连接有毛刷滚轮11。本实施例中,手摇型滑台9选用丽水市伊萨塔精密机械有限公司、型号为adm015的手摇型滑台。为了避免毛刷滚轮11在清理毛刺的过程中扬尘,在前端去毛刺机构5和后端去毛刺机构10的底部均安装有吸尘装置13。

19.参见图2及图3,所述上料机构4包括固定在导料板3端部上的顶料气缸401以及固定导料板3端部一侧的l型支撑板403,在顶料气缸401的伸缩杆上固定连接有顶料板402,在l型支撑板403上对称地固定连接有l型竖直板404,在两个l型竖直板404之间形成导料槽,在l型竖直板404下端与导料板3之间预留有与顶料板402配合的间隙。

20.所述前端限位机构2和后端限位机构6结构相同,均包括固定在导料板3上的导向板201以及固定在导向板201一侧的固定块202,在导向板201上滑动连接有定位板204,在固定块202上螺纹连接有螺钉203,且螺钉203端部穿过固定块202后与定位板204转动连接。

21.所述压料机构8包括固定前端限位机构2顶部的手动滑台801,在手动滑台801的滑板上固定连接有连接板802,在连接板802的底部固定连接有压料条803。本实施例中,手动滑台801选用三英精控天津仪器设备有限公司、型号为mtsh-07的手动滑台。

22.参见图4及图5,所述收料机构7包括倾斜固定在机座1上并靠近导料板3端部的底板701,在底板701上且靠近导料板3处对称地安装有挡块703,在挡块703之间的下方开设有条形槽707,在底板701的背面且以条形槽707为中心对称地固定有侧板711,在两块侧板711之间滑动连接有滑块712,在滑块712上固定连接有挡料条705,且挡料条705从条形槽707中

伸出,在底板701的下端固定连接有挡料电机708,且挡料电机708的伸缩杆与滑块712铰链连接,在底板701上且靠近条形槽707的一侧固定安装有推料气缸704,且推料气缸704的伸缩杆与推料板706固定连接,在底板701上且位于条形槽707的另一侧放置有收料盒709,在底板701上且位于收料盒709下方和右侧固定安装有限位块713,在底板701上且收料盒709的顶部固定安装有压盒气缸702,在压盒气缸702的伸缩杆上固定连接有压盒板710。

23.本发明的工作原理:

24.首先,根据叶片12的宽度调节导料板3两侧的前端限位机构2和后端限位机构6,使前端限位机构2和后端限位机构6的定位板204的间距正好可以容纳叶片12,然后将叶片12装入上料机构4中,使叶片12叠放在两个l型竖直板404之间形成导料槽中,然后通过顶料气缸401上的顶料板402依次将导料槽中的叶片12顶出至导料板3上,再调节压料机构8上的手动滑台801,使压料条803正好与叶片12接触;此时,启动前端去毛刺机构5和后端去毛刺机构10,通过毛刷滚轮11去除叶片12两侧棱边的毛刺。随着顶料气缸401的不断顶料,清理好毛刺的叶片12则被顶入至收料机构7处,并进入两个挡块703之间,由于在挡块703之间设置有挡料条705,因此,进入两个挡块703之间的叶片12则通过挡料条705接住,每下来一片叶片12,挡料电机708动作一次,挡料条705下移一个叶片12厚度的距离,直至挡料条705上叠满一排叶片12,此时推料气缸704动作,通过推料板706将该排叶片12推入收料盒709。重复上述过程,直至收料盒709接满叶片12。当收料盒709接满后,将收料盒709取下,换上空的收料盒709,压盒气缸702动作,通过压盒板710将空的收料盒709压紧,继续接料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1